ISO 15011-1:2009

(Main)Health and safety in welding and allied processes — Laboratory method for sampling fume and gases — Part 1: Determination of fume emission rate during arc welding and collection of fume for analysis

Health and safety in welding and allied processes — Laboratory method for sampling fume and gases — Part 1: Determination of fume emission rate during arc welding and collection of fume for analysis

ISO 15011-1:2009 defines a laboratory method for measuring the emission rate of fume from arc welding. It also defines a method of collecting the fume for subsequent analysis and refers to suitable analytical techniques. The methods described are suitable for use with all open arc welding processes except tungsten inert gas (TIG) welding, which produces little fume.

Hygiène et sécurité en soudage et techniques connexes — Méthode de laboratoire d'échantillonnage des fumées et des gaz — Partie 1: Détermination du débit d'émission de fumée lors du soudage à l'arc et collecte des fumées pour analyse

L'ISO 15011-1:2009 définit une méthode de laboratoire permettant de mesurer le débit d'émission de fumée lors du soudage à l'arc. Elle définit également une méthode permettant de collecter les fumées en vue d'une analyse ultérieure et fait référence à des techniques analytiques adéquates. Les méthodes décrites peuvent être utilisées avec tous les procédés de soudage à l'arc visible, à l'exception du soudage à l'arc sous protection de gaz inerte avec électrode de tungstène (TIG), qui produit peu de fumée.

General Information

Relations

Buy Standard

Standards Content (Sample)

МЕЖДУНАРОДНЫЙ ISO

СТАНДАРТ 15011-1

Второе издание

2009-10-15

Охрана здоровья и обеспечение

безопасности при сварке и смежных

процессах. Лабораторный метод

отбора проб дыма и газов,

образующихся в результате дуговой

сварки.

Часть 1.

Определение скорости выделения и

отбор для анализа твердых частиц в

воздухе

Health and safety in welding and allied processes — Laboratory method

for sampling fume and gases —

Part 1: Determination of fume emission rate during arc welding and

collection of fume for analysis

Ответственность за подготовку русской версии несёт GOST R

(Российская Федерация) в соответствии со статьёй 18.1 Устава ISO

Ссылочный номер

ISO 15011-1:2009(R)

©

ISO 2009

---------------------- Page: 1 ----------------------

ISO 15011-1:2009(R)

Отказ от ответственности при работе в PDF

Настоящий файл PDF может содержать интегрированные шрифты. В соответствии с условиями лицензирования, принятыми

фирмой Adobe, этот файл можно распечатать или вывести на экран, но его нельзя изменить, пока не будет получена

лицензия на загрузку интегрированных шрифтов в компьютер, на котором ведется редактирование. В случае загрузки

настоящего файла заинтересованные стороны принимают на себя ответственность за соблюдение лицензионных условий

фирмы Adobe. Центральный секретариат ISO не несет никакой ответственности в этом отношении.

Adobe − торговый знак фирмы Adobe Systems Incorporated.

Подробности, относящиеся к программным продуктам, использованным для создания настоящего файла PDF, можно найти в

рубрике General Info файла; параметры создания PDF были оптимизированы для печати. Были приняты во внимание все

меры предосторожности с тем, чтобы обеспечить пригодность настоящего файла для использования комитетами-членами

ISO. В редких случаях возникновения проблемы, связанной со сказанным выше, просьба проинформировать Центральный

секретариат по адресу, приведенному ниже.

ДОКУМЕНТ ЗАЩИЩЁН АВТОРСКИМ ПРАВОМ

© ISO 2009

Все права сохраняются. Если не указано иное, никакую часть настоящей публикации нельзя копировать или использовать в

какой-либо форме или каким-либо электронным или механическим способом, включая фотокопии и микрофильмы, без

предварительного письменного согласия ISO по адресу, указанному ниже, или членов ISO в стране регистрации пребывания.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Опубликовано в Швейцарии

ii © ISO 2009 – Все права сохраняются

---------------------- Page: 2 ----------------------

ISO 15011-1:2009(R)

Содержание Страница

Предисловие .iv

Введение .v

1 Область применения .1

2 Нормативные ссылки .1

3 Термины и определения .1

4 Основные принципы .2

5 Оборудование и материалы.2

6 Методики испытания .3

6.1 Выбор технологии сварки .3

6.2 Ручная сварка металлическим электродом.4

6.3 Технологии с непрерывным проволочным электродом .6

6.4 Анализ собранного дыма.8

7 Расчёт результатов и отчёт.9

Приложение A (информативное) Возможные конструкции испытательной камеры.10

Приложение B (информативное) Примечания к оборудованию.16

Приложение С (информативное) Параметры сварки.18

Приложение D (нормативное) Методики испытания.20

Приложение E (нормативное) Протокол испытания.21

Библиография.22

© ISO 2009 – Все права сохраняются iii

---------------------- Page: 3 ----------------------

ISO 15011-1:2009(R)

Предисловие

Международная организация по стандартизации (ISO) является всемирной федерацией национальных

организаций по стандартизации (комитетов-членов ISO). Разработка международных стандартов

обычно осуществляется техническими комитетами ISO. Каждый комитет-член, заинтересованный в

деятельности, для которой был создан технический комитет, имеет право быть представленным в

этом комитете. Международные правительственные и неправительственные организации, имеющие

связи с ISO, также принимают участие в работах. ISO работает в тесном сотрудничестве с

Международной электротехнической комиссией (IEC) по всем вопросам стандартизации в области

электротехники.

Международные стандарты разрабатываются в соответствии с правилами, установленными в

Директивах ISO/IEC, Часть 2.

Основная задача технических комитетов состоит в подготовке международных стандартов. Проекты

международных стандартов, одобренные техническими комитетами, рассылаются комитетам-членам

на голосование. Их опубликование в качестве международных стандартов требует одобрения, по

меньшей мере, 75 % комитетов-членов, принимающих участие в голосовании.

Следует иметь в виду, что некоторые элементы этого документа могут быть объектом патентных прав.

ISO не должен нести ответственность за идентификацию какого-либо одного или всех патентных прав.

ISO 15011-1 был подготовлен Техническим комитетом ISO/TC 44, Сварка и смежные процессы,

Подкомитетом SC 9, Охрана здоровья и безопасности.

Настоящее второе издание отменяет и заменяет первое издание (ISO 15011-1:2002), которое было

пересмотрено в техническом отношении.

ISO 15011 состоит из следующих частей, под общим названием Охрана здоровья и обеспечение

безопасности при сварке и смежных процессах. Лабораторный метод отбора проб дыма и газов,

образующихся в результате дуговой сварки:

⎯ Часть 1. Определение скорости выделения и отбор для анализа твердых частиц в воздухе

⎯ Часть 2. Определение скорости выделения монооксида углерода (СО), диоксида углерода (СО ),

2

монооксида азота (NO), диоксида азота (NO ) во время дуговой сварки, резки и строжки

2

⎯ Часть 3. Определение скорости выделения озона во время дуговой сварки

⎯ Часть 4. Бланки для записи данных по дыму

⎯ Часть 5. Идентификация продуктов теплового разложения, выделяющихся при сварке или

резке изделий, состоящих полностью или частично из органических материалов

Указанные ниже части находятся в процессе подготовки:

⎯ Часть 6. Методика количественного определения дымов и газов, образующихся при

контактной точечной сварке [Технические условия]

Запрос относительно официальной интерпретации технических аспектов данной части ISO 15011

следует направлять в секретариат ISO/TC 44/SC 9 через национальный орган по стандартизации

страны пользователя, перечень таких органов можно найти по адресу www.iso.org.

iv © ISO 2009 – Все права сохраняются

---------------------- Page: 4 ----------------------

ISO 15011-1:2009(R)

Введение

При использовании сварки и смежных процессов образуются дымы и газы, которые при вдыхании

могут нанести вред здоровью человека. Знание состава и скорости выделения таких дымов и газов

может быть полезным для специалистов в области техники безопасности в целях оценки их

воздействия на рабочий персонал и последующего принятия соответствующих мер контроля.

Абсолютный уровень воздействия зависит от таких факторов, как положение сварщика относительно

факела и вытяжного устройства и не поддаётся прогнозированию исходя из данных по скорости

эмиссии. Однако при одних и тех же условиях работы можно ожидать, что более высокая скорость

эмиссии будет коррелировать с более высоким уровнем воздействия, а более низкая – с уменьшением

воздействия. Следовательно, данные по скорости эмиссии могут быть использованы для

прогнозирования относительных изменений вредного воздействия на рабочем месте при различных

условиях работы и для определения мер по снижению такого воздействия, но их нельзя использовать

для расчёта требований к вентиляции.

Данная часть ISO 15011 устанавливает метод измерения скорости эмиссии дымов и сбора дымов для

последующего анализа. Данная методика определяет только методологию, оставляя выбор

параметров испытаний на усмотрение пользователя, чтобы таким образом можно было проводить

оценку влияния различных параметров.

Величины скорости эмиссии значительно изменяются в зависимости от условий испытаний, в связи с

чем для получения данных по скорости эмиссии дымов в ISO 15011-4 установлены параметры

испытаний, что может быть использовано для испытаний по сравнению скорости эмиссии при

применении различных присадочных материалов.

Предполагается, что выполнение условий испытаний и интерпретация результатов, полученных

согласно данной части ISO 15011, будет производиться достаточно квалифицированным и опытным

персоналом.

© ISO 2009 – Все права сохраняются v

---------------------- Page: 5 ----------------------

МЕЖДУНАРОДНЫЙ СТАНДАРТ ISO 15011-1:2009(R)

Охрана здоровья и обеспечение безопасности при сварке и

смежных процессах. Лабораторный метод отбора проб

дыма и газов, образующихся в результате дуговой сварки.

Часть 1.

Определение скорости выделения и отбор для анализа

твердых частиц в воздухе

1 Область применения

В данной части ISO 15011 определяется лабораторный метод измерения скорости эмиссии дымов при

дуговой сварке. Эта часть устанавливает также метод сбора дыма для последующего анализа и

содержит ссылки на подходящие аналитические методики. Описанные здесь методы пригодны для

применения с процессами открытой дуговой сварки, за исключением сварки вольфрамовым

электродом в инертном газе (TIG), при которой образуется небольшое количество дыма.

Метод скорости эмиссии может быть использован для оценки влияния на скорость эмиссии дымов

сварочных электродов и электродной проволоки, параметров сварки, технологий, экранирующих газов,

состава испытательных образцов и состояния их поверхности. При последующем анализе собранного

дыма может быть также определено влияние параметров испытаний на состав дыма.

2 Нормативные ссылки

Следующие ссылочные документы обязательны для применения в настоящем документе. В случае

датированных ссылок применяются только цитированные издания. При недатированных ссылках

используется последнее издание ссылочного документа (включая все изменения).

ISO/TR 25901, Сварка и связанные с ней процессы. Словарь

ISO/IEC Руководство 98-3, Погрешность измерений. Часть 3. Руководство по выражению

погрешности измерений (GUM:1995)

3 Термины и определения

Для целей настоящего документа применяются термины и определения ISO/TR 25901 и указанные

ниже.

3.1

пузырьковый расходомер

bubble flow meter

первичное устройство для измерения расхода потока газа, в котором измеряется время прохождения

через калиброванный объём в вертикальной трубке пузыря газа, ограниченного мыльной плёнкой

© ISO 2009 – Все права сохраняются 1

---------------------- Page: 6 ----------------------

ISO 15011-1:2009(R)

3.2

испытательная камера

test chamber

полузакрытая камера с непрерывной вытяжкой, используемая при проведении испытаний скорости

эмиссии во время операций дуговой сварки, резки или строжки

ПРИМЕЧАНИЕ Испытательные камеры обычно подразделяются на три основных типа:

⎯ испытательная камера без дна, часто называемая “колпак”;

⎯ испытательная камера имеющая дно, часто называемая “дымный ящик”;

⎯ “дымный ящик”, в которой дно испытательной камеры легко снимается и устанавливается, обеспечивая её

простое преобразование в “колпак” и обратно.

4 Основные принципы

Выполняется ручная или автоматическая сварка по технологиям или ручной дуговой сварки

металлическим электродом (MMA), или автоматической сварки с непрерывной подачей электродной

проволоки, на испытательном образце внутри полузамкнутой испытательной камеры с непрерывным

извлечением. Дым собирается в предварительно взвешенном фильтре и регистрируется время

дуговой сварки (в секундах). После сварки фильтр повторно взвешивают и по разнице веса

определяют массу собранного дыма (в миллиграммах). Скорость эмиссии дыма (в миллиграммах в

секунду) рассчитывают путём деления массы собранного дыма (в миллиграммах) на время дуговой

сварки (в секундах).

Образец собранного дыма удаляют и сохраняют для последующего анализа.

5 Оборудование и материалы

5.1 Испытательная камера, имеющая верхнюю часть, в которой располагается фильтр (5.2),

предназначенный для захвата всего дыма, создаваемого в процессе испытаний скорости эмиссии

дыма, конструкция которой позволяет свести к минимуму отложение дыма на внутренних поверхностях

(см. B.1), и закреплённая в подходящем устройстве для извлечения (5.3). Примеры возможных

конструкций приведены в Приложении A.

5.2 Фильтры, изготовленные для испытаний скорости эмиссии из стеклянного или кварцевого

волокна. Фильтры должны быть достаточно прочными для исключения возможности их изнашивания

или образования отверстий в течение испытаний (см. B.2), но не слишком хрупкими, т.е.

исключающими потерю волокон во время ручной обработки.

Бумажные (целлюлозные) фильтры, собирающие дым для последующего анализа. Фильтры из

стеклянного или кварцевого волокна не пригодны для этой цели, поскольку дым нельзя удалить из

такого фильтра без его загрязнения волокнами.

Площадь поверхности фильтров должна быть достаточно большой, чтобы не возникал чрезмерный

перепад давления в процессе испытаний по определению скорости эмиссии и сбору дыма (см. B.2).

5.3 Узел для извлечения, позволяющий поддерживать достаточный расход потока воздуха через

фильтр (5.2), и такой, чтобы весь созданный дым оставался внутри испытательной камеры (5.1) в

течение всего периода дуговой сварки, и испытательная камера очищалась от дыма в течение 30 с

после затухания дуги, но не настолько большой, чтобы создавалась возможность нарушения

целостности металла сварного шва (см. B.3). Точные характеристики узла для извлечения не имеют

критического значения.

2 © ISO 2009 – Все права сохраняются

---------------------- Page: 7 ----------------------

ISO 15011-1:2009(R)

5.4 Оборудование для измерения тока сварки, напряжения дуги, скорости подачи

электродной проволоки и времени действия дуги, позволяющее проводить измерения среднего

арифметического значения тока, напряжения и скорости подачи электродной проволоки с точностью

± 5 % или лучше и времени действия дуги с точностью 0,1 с или лучше.

Рекомендуется использовать электронное интегрирующее оборудование с достаточно частыми

интервалами между замерами и возможностью записи данных. При отсутствии такого оборудования

ток можно измерять с помощью шунта или датчика на эффекте Холла, соединённого с передвижным

катушечным измерителем. Напряжение также можно измерять используя передвижной катушечный

измеритель. Скорость подачи электродной проволоки может быть измерена путём замера длины

проволоки, поданной в сварочный факел за определённое время. Время действия дуги можно

измерять секундомером с точностью 0,1 с или лучше.

Калибровка оборудования должна быть прослеживаема до национальных стандартов.

5.5 Оборудование для измерения массы собранного дыма, состоящее из весов, позволяющих

выполнять измерения массы фильтров и фильтров плюс дым с точностью ± 1 мг или лучше.

Калибровка весов должна быть прослеживаема до национальных стандартов.

5.6 Оборудование для измерения расхода потока экранирующего газа, калиброванное для

применяемого экранирующего газа, позволяющее выполнять измерения расхода потока с точностью

± 5 % или лучше (см. B.4).

Калибровка оборудования должна быть прослеживаема до национальных стандартов.

5.7 Устройство для установки токопроводящих наконечников на определённом расстоянии от

рабочей детали (CTWD), состоящее из шаблона, изготовленного путём механической обработки

металлического блока до толщины, эквивалентной требуемому значению CTWD с точностью ± 5 % или

лучше, или металлического клина с маркированным расстоянием в необходимых точках.

5.8 Установка для автоматической сварки, для проведения испытаний скорости эмиссии в

автоматическом режиме, позволяющая продвигать испытательный образец под стационарным

сварочным факелом с заданной скоростью (скоростью сварки), при его расположении на

горизонтальной поверхности (например столе), который распространяется по крайней мере до краёв

колпака. Должна существовать возможность закрепления испытательного образца в устройстве для

испытаний, так чтобы он не мог изгибаться или искривляться во время сварки.

5.9 Испытательные образцы, состоящие из материалов и имеющие размеры, подходящие для

применения исследуемых технологий и расходных материалов, а также позволяющие получить

сварной шов достаточной длины при непрерывно действующей в течение не менее 60 с дуговой

сварке (см. B.5).

6 Методики испытания

6.1 Выбор технологии сварки

Выполняют испытания ручной дуговой сварки металлическим электродом MMA вручную или используя

автоматическую сварку.

Проводят испытания по технологиям с непрерывной электродной проволокой, например сварки

металлическим электродом в инертном газе или сварки металлическим электродом в газовой среде

(MIG/MAG) с твёрдой электродной проволокой, дуговая сварка с трубчатым электродом с наплавочным

материалом в середине (MCAW), дуговой сварки порошковой проволокой в среде защитных газов

(FCAW), самоэкранирующейся дуговой сварки порошковой проволокой (SSFCAW), выполняя сварку в

автоматическом режиме.

© ISO 2009 – Все права сохраняются 3

---------------------- Page: 8 ----------------------

ISO 15011-1:2009(R)

ПРИМЕЧАНИЕ Автоматическая сварка рекомендуется для применения в процессах, которые могут быть легко

выполнены автоматически, поскольку можно ожидать, что они обладают большей воспроизводимостью по

скоростям эмиссии дыма по сравнению с ручной сваркой. Однако в случае сварки MMA это трудно или

невозможно выполнить.

К выполнению испытаний ручной сварки и автоматической сварки следует допускать только

квалифицированных сварщиков.

6.2 Ручная сварка металлическим электродом

6.2.1 Установка испытательной камеры

Установите испытательную камеру (5.1) в исключающей посторонние влияния окружающей среде (см. B.6).

6.2.2 Пробные испытания

6.2.2.1 Пробные испытания по выбору тока испытания

Установите желательные условия испытаний (см. Приложение C), выполняя пробные испытания для

выбора тока испытаний, согласно указанным ниже требованиям, и используя такие же контрольное

оборудование и материалы, как применяемые затем в испытаниях по определению скорости эмиссии.

Подсоедините оборудование для измерения тока, напряжения и времени. Более подробные

руководящие указания содержатся в D.1.

Закрепите испытательный образец (5.9) в центре испытательной камеры таким образом, чтобы

исключить возможность его перемещения, изгибания или кручения во время сварки.

Начните сварку (положение сварки см. в C.2) и отрегулируйте источник тока для получения

необходимой величины тока испытаний.

Остановите сварку и замените или переместите испытательный образец таким образом, чтобы

следующий шов накладывался на холодную не подвергавшуюся сварке поверхность металла,

крепление которого не должно допускать его перемещение, изгибание или кручение во время сварки.

После повторного начала сварки продолжают её в течение необходимого периода времени, например

60 с, или до момента полного израсходования электрода, после чего регистрируют средний ток за

период испытаний.

Производят проверку, что необходимая величина тока испытаний была достигнута, и если это не так,

то заменяют или перемещают испытательный образец, снова выполняют регулировку источника тока

и повторяют испытание.

После определения необходимых условий испытаний переходят к пробным испытаниям по выбору

времени испытаний при измерениях скорости эмиссии (см. 6.2.2.2).

6.2.2.2 Пробные испытания по определению времени испытаний при измерении скорости

эмиссии

Заменяют или перемещают испытательный образец таким образом, чтобы следующий шов

накладывался на холодную не подвергавшуюся сварке поверхность металла, крепление которого не

должно допускать его перемещение, изгибание или кручение во время сварки. Устанавливают

предварительно взвешенный фильтр для измерения скорости эмиссии дыма (5.2) на место, приводят в

действие узел вытяжки (5.3) и повторно начинают сварку.

4 © ISO 2009 – Все права сохраняются

---------------------- Page: 9 ----------------------

ISO 15011-1:2009(R)

Выполняют сварку в течение 60 с или меньше, если электрод полностью израсходован за это время,

например в случае электродов с диаметром меньше 4 мм. Затем выключают узел вытяжки.

Если визуальное наблюдение показывает, что дым выходит из испытательной камеры до завершения

дуговой сварки, отмечают время, когда это впервые произошло, и повторяют пробные испытания

используя более короткое время действия дуги по сравнению с отмеченным выше. Если выход дыма

из испытательной камеры при укороченном времени действия дуги не наблюдается, используют это

время действия дуги при испытаниях скорости эмиссии. Если при укороченном времени действия дуги

дым всё ещё выходит из испытатепьной камеры, повторяют описанный выше процесс до получения

подходящего времени действия дуги.

Если дым не выходит из испытательной камеры до окончания периода 60 с действия дуги, или до

момента полного использования электрода, останавливают сварку и повторно взвешивают фильтр.

Если масса собранного дыма превышает 100 мг, используют при испытаниях скорости эмиссии время

горения дуги 60 с или сварку до полного израсходования электрода. Если масса собранного дыма

меньше 100 мг, рассчитывают число электродов, которое необходимо израсходовать для получения не

менее чем 100 мг дыма, и выполняют при испытаниях по определению скорости эмиссии сварку с этим

числом электродов.

6.2.3 Испытания по определению скорости эмиссии

Поместите предварительно взвешенный фильтр (5.2) в его положение в испытательной камере.

Замените испытательный образец или измените его положение таким образом, чтобы следующий шов

накладывался на холодную, не подвергавшуюся сварке поверхность металла, и, если необходимо,

закрепите его, в целях исключения возможности перемещения, изгибания или закручивания во время

сварки. Включите узел вытяжки (5.3). Начните сварку, в случае ручного контроля времени включите

секундомер в момент начала сварки (5.4). Остановите сварку после истечения необходимого времени

дуговой сварки, или когда электрод полностью израсходован, в соответствии с пробными испытаниями

(см. 6.2.2.2), и одновременно остановите секундомер, если он используется. Оставьте узел вытяжки

включённым до момента очистки испытательной камеры от созданного при сварке дыма (по крайней

мере в течение 30 с) и затем выключите узел вытяжки.

Если пробные испытания показали необходимость использования нескольких электродов для сбора

достаточного количества дыма, повторите описанную выше процедуру, используя полученное в

пробных испытаниях число необходимых электродов, собирая дым тем же фильтром, и рассчитайте

полное время горения дуги.

Удалите фильтр и произведите повторное взвешивание.

Выполните три аналогичных испытания и рассчитайте среднее значение скорости эмиссии дыма (см

Раздел 7). Если какие-либо отдельные результаты отличаются от среднего значения больше чем на

± 10 %, выполните два дополнительных испытания и рассчитайте среднее по пяти результатам. Если

какие-либо отдельные результаты отличаются от нового среднего значения больше чем на ± 10 %,

проверьте, что всё оборудование работает правильно, и повторите полную процедуру измерения.

6.2.4 Сбор дыма для анализа

Закрепите испытательный образец (5.9) внутри испытательной камеры таким образом, чтобы он не мог

перемещаться, изгибаться или перекручиваться во время сварки.

Установите фильтр (5.2) в его положение в испытательной камере.

Приведите в действие узел вытяжки и начните сварку, поддерживая их действие до тех пор, пока в

фильтре не будет собрано достаточное для анализа, исходя из результатов испытаний скорости

эмиссии, количество дыма.

© ISO 2009 – Все права сохраняются 5

---------------------- Page: 10 ----------------------

ISO 15011-1:2009(R)

ПРИМЕЧАНИЕ 1 Если испытания по определению скорости эмиссии не проводились, оценка необходимого

времени горения дуги выполняется методом проб и ошибок.

ПРИМЕЧАНИЕ 2 Может оказаться необходимым использовать несколько электродов на нескольких

испытательных образцах для сбора достаточного для анализа количества дыма.

Остановите сварку, выключите узел вытяжки и удалите фильтр из испытательной камеры.

Немедленно вычистите дым из фильтра чистой кистью и поместите материал дыма в герметичный

контейнер для хранения без поглощения влаги.

Если отсутствует возможность извлечь из фильтра достаточное для анализа количество материала

дыма, повторяют описанный выше процесс, предпочтительно используя тот же фильтр.

6.3 Технологии с непрерывным проволочным электродом

6.3.1 Установка испытательного оборудования

Установите камеру для испытаний в окружающей среде, исключающей внешние воздействия (см. B.6).

6.3.2 Пробные испытания

6.3.2.1 Пробные испытания по выбору условий испытания

Установите желательные условия испытания (см. Приложение C), выполняя пробные испытания для

выбора тока и напряжения испытания, согласно указанным ниже требованиям, и используя такие же

контрольное оборудование и материалы, как применяемые затем в испытаниях по определению

скорости эмиссии.

Подсоедините оборудование для измерения тока, напряжения дуги, скорости подачи проволоки и

времени (5.4). Более подробные руководящие указания по подсоединению проводов для измерения

напряжения и тока содержатся в D.1.

Отрегулируйте расход потока экранирующего газа до желательной величины, если это возможно (см. C.7).

Закрепите испытательный образец (5.9) в устройстве для автоматической сварки (5.8) таким образом,

чтобы исключить возможность его перемещения, изгибания или перекручивания во время сварки при

условии поддержания во время испытания постоянной величины CTWD.

Расположите сварочный факел под необходимым углом (см. C.3) и закрепите его.

Установите желательное значение CTWD (см. D.2) путём поднятия или опускания факела.

Установите необходимую скорость сварки (см. C.4).

Начните сварку и отрегулируйте источник тока для создания требующихся величин тока и напряжения.

Остановите сварку и поставьте новый или передвиньте старый испытательный образец таким

образом, чтобы следующий сварочный шов накладывался на холодную, не подвергавшуюся сварке

поверхность металла, и, если это необходимо, закрепите образец для исключения возможности его

перемещения, изгибания или перекручивания. Проверьте, что величина CTWD не изменилась, и если

это необходимо, установите её заново. Начните сварку снова и продолжайте её в течение

приемлемого периода времени, например 60 с, регистрируя средние значения тока и напряжения за

время испытания.

6 © ISO 2009 – Все права сохраняются

---------------------- Page: 11 ----------------------

ISO 15011-1:2009(R)

Проверьте, что желательные значения тока и напряжения испытаний достигнуты, и если нет, то

замените или передвиньте испытательный образец, повторно отрегулируйте источник тока, и

повторите испытания.

Когда требуемые условия испытаний достигнуты, переходите к пробным испытаниям по определению

времени испытаний (см. 6.3.2.2).

6.3.2.2 Пробные испытания по определению времени испытаний при испытаниях скорости

эмиссии

Установите новый или переместите испытательный образец таким образом, чтобы следующий

сварной шов накладывался на холодную, не подвергавшуюся сварке поверхность металла, закрепив

его таким образом, чтобы исключить возможность перемещения, изгибания или перекручивания

образца во время сварки. Поставьте предварительно взвешенный фильтр (5.2) для измерения

скорости эмиссии дыма на место, и переместите испытательную камеру над факелом таким образом,

чтобы факел располагался по центру камеры, включите узел вытяжки (5.3) и начинайте сварку.

Продолжайте сварку 60 с и затем выключите узел вытяжки.

Если визуальное наблюдение показывает, что дым выходит из испытательной камеры до завершения

дуговой сварки, отмечают время, когда это впервые произошло, и повторяют пробные испытания

используя более короткое время действия дуги по сравнению с отмеченным выше. Если выход дыма

из испытательной камеры при укороченном времени действия дуги не наблюдается, используют это

время действия дуги при испытаниях скорости эмиссии. Если при укороченном времени действия дуги

дым всё ещё выходит из испытатепьной камеры, повторяют описанный

...

INTERNATIONAL ISO

STANDARD 15011-1

Second edition

2009-10-15

Health and safety in welding and allied

processes — Laboratory method for

sampling fume and gases —

Part 1:

Determination of fume emission rate

during arc welding and collection of fume

for analysis

Hygiène et sécurité en soudage et techniques connexes — Méthode de

laboratoire d'échantillonnage des fumées et des gaz —

Partie 1: Détermination du débit d’émission de fumée lors du soudage à

l’arc et collecte des fumées pour analyse

Reference number

ISO 15011-1:2009(E)

©

ISO 2009

---------------------- Page: 1 ----------------------

ISO 15011-1:2009(E)

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe’s licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe’s licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

COPYRIGHT PROTECTED DOCUMENT

© ISO 2009

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2009 – All rights reserved

---------------------- Page: 2 ----------------------

ISO 15011-1:2009(E)

Contents Page

Foreword .iv

Introduction.v

1 Scope.1

2 Normative references.1

3 Terms and definitions .1

4 Principle .2

5 Equipment and materials.2

6 Tests procedures.3

6.1 Welding procedure selection .3

6.2 Manual metal arc welding.3

6.3 Continuous wire processes .5

6.4 Analysis of the fume collected.7

7 Calculating and reporting the results.7

Annex A (informative) Possible designs of test chamber .8

Annex B (informative) Equipment notes.14

Annex C (informative) Welding parameters .16

Annex D (normative) Test procedures.18

Annex E (normative) Test report .19

Bibliography.20

© ISO 2009 – All rights reserved iii

---------------------- Page: 3 ----------------------

ISO 15011-1:2009(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 15011-1 was prepared by Technical Committee ISO/TC 44, Welding and allied processes, Subcommittee

SC 9, Health and safety.

This second edition cancels and replaces the first edition (ISO 15011-1:2002), which has been technically

revised.

ISO 15011 consists of the following parts, under the general title Health and safety in welding and allied

processes — Laboratory method for sampling fume and gases:

⎯ Part 1: Determination of fume emission rate during arc welding and collection of fume for analysis

⎯ Part 2: Determination of the emission rates of carbon monoxide (CO), carbon dioxide (CO ), nitrogen

2

monoxide (NO) and nitrogen dioxide (NO ) during arc welding, cutting and gouging

2

⎯ Part 3: Determination of ozone emission rate during arc welding

⎯ Part 4: Fume data sheets

⎯ Part 5: Identification of thermal-degradation products generated when welding or cutting through products

composed wholly or partly of organic materials

The following part is under preparation:

⎯ Part 6: Procedure for quantitative determination of fume and gases from resistance spot welding

[Technical Specification]

Request for an official interpretation of technical aspects of this part of ISO 15011 should be directed to the

secretariat of ISO/TC 44/SC 9 via the user’s national standardization body; a listing of these bodies can be

found at www.iso.org.

iv © ISO 2009 – All rights reserved

---------------------- Page: 4 ----------------------

ISO 15011-1:2009(E)

Introduction

Welding and allied processes generate fume and gases, which, if inhaled, can be harmful to human health.

Knowledge of the composition and the emission rate of the fume and gases can be useful to occupational

health professionals in assessing worker exposure and in determining appropriate control measures.

Absolute exposure is dependent upon factors such as welder position with respect to the plume and draughts

and cannot be predicted from emission rate data. However, in the same work situation, a higher emission rate

is expected to correlate with a higher exposure and a lower emission rate with a lower exposure. Hence,

emission rate data can be used to predict relative changes in exposure that might occur in the workplace

under different welding conditions and to identify measures for reducing such exposure, but they cannot be

used to calculate ventilation requirements.

This part of ISO 15011 specifies a method for measuring fume emission rate and for collecting fume for

subsequent analysis. The procedure simply prescribes a methodology, leaving selection of the test

parameters to the user, so that the effects of different variables can be evaluated.

Emission rates vary considerably depending upon the exact test conditions; therefore, test parameters are

prescribed in ISO 15011-4 for the generation of fume emission rate data, which can be used for comparing

emission rates of welding consumables.

It is assumed that the executions of the provisions and the interpretation of the results obtained in this part of

ISO 15011 are entrusted to appropriately qualified and experienced people.

© ISO 2009 – All rights reserved v

---------------------- Page: 5 ----------------------

INTERNATIONAL STANDARD ISO 15011-1:2009(E)

Health and safety in welding and allied processes — Laboratory

method for sampling fume and gases —

Part 1:

Determination of fume emission rate during arc welding and

collection of fume for analysis

1 Scope

This part of ISO 15011 defines a laboratory method for measuring the emission rate of fume from arc welding.

It also defines a method of collecting the fume for subsequent analysis and refers to suitable analytical

techniques. The methods described are suitable for use with all open arc welding processes except tungsten

inert gas (TIG) welding, which produces little fume.

The emission rate method can be used to evaluate the effects of welding electrodes and wires, welding

parameters, processes, shielding gases, test piece composition and test piece surface condition on fume

emission rate. Following analysis of the fume collected, the effects of test parameters on fume composition

can also be determined.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO/TR 25901, Welding and related processes — Vocabulary

ISO/IEC Guide 98-3, Uncertainty of measurement — Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO/TR 25901 and the following apply.

3.1

bubble flow meter

primary device for measuring gas flow rate, where the time for a bubble of gas, defined by a soap film, to pass

through a calibrated volume in a vertical tube is measured

3.2

test chamber

semi-enclosed, continuously extracted chamber used in emission rate tests performed during arc welding,

cutting or gouging operations

© ISO 2009 – All rights reserved 1

---------------------- Page: 6 ----------------------

ISO 15011-1:2009(E)

NOTE Test chambers generally fall into three generic types:

⎯ a test chamber without a floor, widely referred to as a “hood”;

⎯ a test chamber having a floor, widely referred to as a “fume box”;

⎯ a “fume box”, in which the floor of the test chamber is easily removed and replaced, facilitating its ready

interconversion to and from a “hood”.

4 Principle

Arc welding is performed manually or automatically for manual metal arc (MMA) welding or automatically for

continuous wire processes, on a test piece inside a semi-enclosed, continuously extracted test chamber. The

fume is collected on a pre-weighed filter and the arcing time (in seconds) is recorded. After welding, the filter

is re-weighed and the mass of fume collected (in milligrams) is calculated by difference. The fume emission

rate (in milligrams per second) is calculated by dividing the mass of fume collected (in milligrams) by the

arcing time (in seconds).

The fume generated is removed and retained for subsequent analysis.

5 Equipment and materials

5.1 Test chamber, having a top section in which a filter (5.2) is positioned to capture all fume produced

when an emission rate test is carried out, of a construction that minimizes the deposition of fume on the

internal surfaces (see B.1), and attached to a suitable extraction unit (5.3). Examples of possible designs are

described in Annex A.

5.2 Filters, manufactured from glass or quartz fibre, for emission rate testing. The filters shall be sufficiently

robust that they do not tear or perforate during testing (see B.2) and shall not be so friable that fibres can be

lost from the filters during handling.

Paper (cellulose) filters, for collection of fume for analysis. Glass and quartz fibre filters are not suitable

because the fume cannot be removed from the filter without contaminating it with fibres.

The surface area of the filters shall be large enough to avoid excessive pressure drop during emission rate

testing and collection (see B.2).

5.3 Extraction unit, capable of maintaining an adequate air flow rate through the filter (5.2), such that all

fume generated is contained within the test chamber (5.1) throughout the arcing period and the test chamber

is cleared of fume within 30 s of arc extinction, but not so high as to compromise weld metal integrity (see

B.3). The precise characteristics of the extraction unit are not critical.

5.4 Equipment for measuring welding current, arc voltage, wire feed speed and arcing time, capable

of measuring the arithmetic mean of the current, voltage and wire feed speed to within ± 5 % or better and the

arcing time to 0,1 s or better.

Electronic integrating equipment with frequent sampling intervals and a logging capability is recommended. In

the absence of such equipment, current may be measured using a shunt or a Hall effect probe connected to a

moving coil meter. Voltage may be measured using a moving coil meter. Wire feed speed may be measured

by measuring the length of wire exiting the welding torch in a measured time. Arcing time may be measured

using a stopwatch with a reading accuracy of 0,1 s or better.

The calibration of the equipment shall be traceable to national standards.

5.5 Equipment for measuring the mass of fume collected, consisting of a balance capable of measuring

the mass of filters and filters plus fume with an accuracy of ± 1 mg or better.

The balance calibration shall be traceable to national standards.

2 © ISO 2009 – All rights reserved

---------------------- Page: 7 ----------------------

ISO 15011-1:2009(E)

5.6 Equipment for measuring shielding gas flow rate, calibrated for the shielding gas in use, capable of

measuring the flow rate to within ± 5 % or better (see B.4).

The calibration of the equipment shall be traceable to national standards.

5.7 Device for setting contact tip to workpiece distance (CTWD), consisting of a gauge made by

machining a metal block to a thickness equivalent to the required CTWD to within ± 5 % or better, or a metal

wedge with distance markings at appropriate points.

5.8 Device for automatic welding, permitting the emission rate test to be performed under automated

conditions, capable of advancing the test piece under a stationary welding torch at an appropriate rate

(welding speed), whilst positioned over a plane surface (e.g. a table), which extends at least to the extremities

of the hood. It shall be possible to secure the test piece to the device, such that it cannot bow or flex during

welding.

5.9 Test pieces, of a material and of dimensions suitable for the process and consumable examined, and

which allow a weld of sufficient length to be continuously deposited for an arcing time of at least 60 s

(see B.5).

6 Test procedures

6.1 Welding procedure selection

Perform MMA welding tests manually or using automatic welding.

Perform tests with continuous wire processes, e.g. metal inert gas or metal active gas (MIG/MAG) welding

with solid wires, metal-cored arc welding (MCAW), gas-shielded flux-cored arc welding (FCAW) and self-

shielded flux-cored arc welding (SSFCAW), using automatic welding.

NOTE Automatic welding is specified for use with those processes which can be easily performed automatically

because it is expected to provide greater reproducibility of fume emission rates than manual welding. However, for MMA

welding, this is difficult or impossible to carry out.

Perform manual welding tests and automatic welding set-up using a skilled welder.

6.2 Manual metal arc welding

6.2.1 Setting up the test chamber

Set up the test chamber (5.1) in an interference-free environment (see B.6).

6.2.2 Trial tests

6.2.2.1 Trial test to set the test current

Set the desired test conditions (see Annex C), performing a trial test to set the test current, as follows, using

the same monitoring equipment and materials to be used subsequently to perform the emission rate test

proper.

Connect the equipment for measuring current, voltage and time. See D.1 for further guidance.

Secure a test piece (5.9), centrally within the test chamber, so that it cannot move, bow or flex during welding.

Commence welding (see C.2 for information on the welding position) and adjust the power source to provide

the desired test current.

© ISO 2009 – All rights reserved 3

---------------------- Page: 8 ----------------------

ISO 15011-1:2009(E)

Stop welding and renew or reposition the test piece so that the next weld is deposited on a cool, unwelded

metal surface, securing it so that it cannot move, bow or flex during welding.

Recommence welding, continue to weld for a suitable time period, e.g. 60 s, or until the electrode is consumed

and record the average current over the test period.

Verify that the desired test current has been attained and, if not, renew or reposition the test piece, re-adjust

the power source and repeat the test.

When the required test conditions have been achieved, proceed to the trial test to establish the test time for

emission rate tests (see 6.2.2.2).

6.2.2.2 Trial test to establish the test time for emission rate tests

Renew or reposition the test piece so that the next weld is deposited on a cool, unwelded metal surface,

securing it so that it cannot move, bow or flex during welding. Put a pre-weighed filter (5.2) for measuring

fume emission rate in place, start the extraction unit (5.3) and recommence welding.

Weld for 60 s or less if the electrode is completely deposited within this time, e.g. for electrodes less than

4 mm in diameter. Then switch off the extraction unit.

If, visually, fume escapes from the test chamber before the arcing period is complete, note the time at which

this first occurs and repeat the trial test using a shorter arcing time than that noted. If fume no longer escapes

from the test chamber when using the reduced arcing time, use this arcing time in the emission rate tests. If

fume does escape from the test chamber using the reduced arcing time, repeat the process until a suitable

arcing time is obtained.

If fume does not escape from the test chamber before the 60 s arcing period is complete, or before the

electrode is completely deposited, stop welding and re-weigh the filter. If the mass of fume collected exceeds

100 mg, use the 60 s arcing time in the emission rate tests or deposit a complete electrode. If the mass of

fume collected is less than 100 mg, calculate the number of electrodes that need to be deposited to generate

at least 100 mg of fume and deposit this number of electrodes in the emission rate tests.

6.2.3 Emission rate tests

Place a pre-weighed filter (5.2) in position in the test chamber.

Renew or reposition the test piece so that the next weld is deposited on a cool, unwelded metal surface, if

necessary securing it so that it cannot move, bow or flex during welding. Switch on the extraction unit (5.3).

Commence welding and, if manual timing is to be performed, start the stopwatch at the same time (5.4). Stop

welding after the required arcing time or when the electrode has been completely deposited, as determined in

the trial tests (see 6.2.2.2) and, at the same time, stop the stopwatch, if used. Leave the extraction unit on

until the fume generated has been cleared from the test chamber (at least 30 s) and then switch off the

extraction unit.

If the trial tests indicated the necessity to deposit several electrodes in order to collect sufficient fume, repeat

the procedure above, depositing the number of electrodes indicated in the trial tests, whilst collecting the fume

on the same filter, and calculate the total arcing time.

Remove the filter and re-weigh.

Perform three replicate tests and calculate the mean fume emission rate (see Clause 7). If any individual

result differs from the mean by more than ± 10 %, carry out two more tests and calculate the mean of all five

results. If any individual result then differs from the new mean by more than ± 10 %, carry out checks to

ensure that all equipment is functioning correctly and repeat the entire procedure.

4 © ISO 2009 – All rights reserved

---------------------- Page: 9 ----------------------

ISO 15011-1:2009(E)

6.2.4 Fume collection for analysis

Secure a test piece (5.9) inside the test chamber so that it cannot move, bow or flex during welding.

Place a filter (5.2) in position in the test chamber.

Start the extraction unit and weld until, based upon the result of an emission rate test, sufficient fume for

analysis has collected on the filter.

NOTE 1 If an emission rate test is not carried out, estimation of the required arcing time is a matter of trial and error.

NOTE 2 It might be necessary to deposit several electrodes on multiple test pieces to collect sufficient fume for

analysis.

Stop welding, turn off the extraction unit and remove the filter from the test chamber.

Immediately brush the fume from the filter with a clean brush and place in a container with an airtight seal for

storage to prevent absorption of water.

If it is not possible to remove sufficient fume for analysis from the filter, repeat the process for a longer arcing

time, preferably using the same filter.

6.3 Continuous wire processes

6.3.1 Setting up of the test equipment

Set up the test chamber in an interference-free environment (see B.6).

6.3.2 Trial tests

6.3.2.1 Trial test to set the test conditions

Set the desired test conditions (see Annex C), performing a trial test to set the test current and voltage, as

follows, using the same monitoring equipment and materials to be used subsequently to perform the emission

rate test proper.

Connect the equipment for measuring current, arc voltage, wire feed speed and time (5.4). See D.1 for further

guidance on attaching the leads for measuring voltage and current.

Adjust the shielding gas flow rate to the desired value, if applicable (see C.7).

Secure a test piece (5.9) to the device for automatic welding (5.8) so that it cannot move, bow or flex during

welding and such that a constant CTWD is maintained throughout the test.

Position the welding torch at the desired angle (see C.3) and secure it.

Set the desired CTWD (see D.2) by raising or lowering the torch.

Set the required welding speed (see C.4).

Commence welding and adjust the power source to provide the desired test current and voltage.

Stop welding and renew or reposition the test piece so that the next weld is deposited on a cool, unwelded

metal surface, if necessary securing it so that it cannot move, bow or flex during welding. Check that the

CTWD is unchanged and reset if necessary. Recommence welding, continue for a suitable time period, e.g.

60 s, and record the average current and voltage over the test period.

© ISO 2009 – All rights reserved 5

---------------------- Page: 10 ----------------------

ISO 15011-1:2009(E)

Verify that the desired test current and voltage have been attained and, if not, renew or reposition the test

piece, re-adjust the power source and repeat the test.

When the required test conditions have been achieved, proceed to the trial test to establish the test time

(see 6.3.2.2).

6.3.2.2 Trial test to establish the test time for emission rate tests

Renew or reposition the test piece so that the next weld is deposited on a cool, unwelded metal surface,

securing it so that it cannot move, bow or flex during welding. Put a pre-weighed filter (5.2) for measuring

fume emission rate in place, manoeuvre the test chamber over the torch so that the torch is positioned

centrally, start the extraction unit (5.3) and recommence welding.

Weld for 60 s and then switch off the extraction unit.

If, visually, fume escapes from the test chamber before the arcing period is complete, note the time at which

this first occurs and repeat the trial test using a shorter arcing time than that noted. If fume no longer escapes

from the test chamber when using the reduced arcing time, use this arcing time in the emission rate tests. If

fume does escape from the test chamber using the reduced arcing time, repeat the process until a suitable

arcing time is obtained.

If fume does not escape from the test chamber before the 60 s arcing period is complete, stop welding and

re-weigh the filter. If the mass of fume collected exceeds 100 mg, use the 60 s arcing time in the emission rate

tests. If the mass of fume collected is less than 100 mg, calculate the arcing time required to generate at least

this mass of fume and use this arcing time in the emission rate tests.

NOTE Arcing times exceeding 60 s might necessitate welding on more than one test piece.

6.3.3 Emission rate tests

Place a pre-weighed filter (5.2) in position in the test chamber.

Renew or reposition the test piece (5.9) so that the next weld is deposited on a cool, unwelded metal surface,

if necessary securing it so that it cannot move, bow or flex during welding. Position the test piece under the

torch ready to commence welding. Manoeuvre the test chamber over the torch so that the torch is positioned

centrally. Switch on the extraction unit (5.3) and all monitoring equipment (5.4). Start the device for automatic

welding. Commence welding and, if manual timing is to be performed, start the stopwatch at the same time

(5.4). Stop welding after the required arcing time, as determined in the trial test (see 6.3.2.2), and, at the same

time, stop the stopwatch, if used. Leave the extraction unit on until the fume generated has been cleared from

the test chamber (at least 30 s) and then switch off the extraction unit.

If the trial tests indicated that an arcing time of more than 60 s would be required to collect sufficient fume,

repeat the procedure above, using new test pieces if necessary, whilst collecting the fume on the same filter,

and calculate the total arcing time.

Remove the filter and re-weigh.

Perform three replicate tests and calculate the mean fume emission rate (see Clause 7). If any individual

result differs from the mean by more than ± 10 %, carry out two more tests and calculate the mean of all five

results. If any individual result then differs from the new mean by more than ± 10 %, carry out checks to

ensure that all equipment is functioning correctly and repeat the entire procedure.

6.3.4 Fume collection for analysis

Secure a test piece (5.9) to the device for automatic welding (5.8) so that it cannot move, bow or flex during

welding and such that a constant CTWD is maintained throughout the test.

Place a filter (5.2) in position in the test chamber and then manoeuvre the test chamber over the torch so that

the torch is positioned centrally.

6 © ISO 2009 – All rights reserved

---------------------- Page: 11 ----------------------

ISO 15011-1:2009(E)

Start the extraction unit and weld until, based upon the result of an emission rate test, sufficient fume for

analysis has collected on the filter.

NOTE 1 If an emission rate test is not carried out, estimation of the required arcing time is a matter of trial and error.

NOTE 2 It might be necessary to weld on multiple test pieces to collect sufficient fume for analysis.

Stop welding, turn off the extraction unit and remove the filter from the test chamber.

Immediately brush the fume from the filter with a clean brush and place in a container with an airtight seal for

storage to prevent absorption of water.

If it is not possible to remove sufficient fume for analysis from the filter, repeat the process for a longer arcing

time, preferably using the same filter.

6.4 Analysis of the fume collected

Analyse, as a minimum, the principal components of the welding fume collected, i.e. those components of

occupational hygienic significance. For recommended minimum analytical requirements, see

[2]

ISO 15011-4:2006 , Annex E. Published methods for the determination of hazardous substances in

[3] [4]

workplace air may be adapted for the analysis of bulk welding fume (see ISO 15202-2 , ISO 15202-3 ,

[5] [6]

ISO 16740 and ISO 21438-3 for examples of such methods).

7 Calculating and reporting the results

Calculate the mass of fume emitted (in milligrams) for each replicate test.

Calculate the fume emissi

...

NORME ISO

INTERNATIONALE 15011-1

Deuxième édition

2009-10-15

Hygiène et sécurité en soudage et

techniques connexes — Méthode de

laboratoire d'échantillonnage des fumées

et des gaz —

Partie 1:

Détermination du débit d'émission de

fumée lors du soudage à l'arc et collecte

des fumées pour analyse

Health and safety in welding and allied processes — Laboratory method

for sampling fume and gases —

Part 1: Determination of fume emission rate during arc welding and

collection of fume for analysis

Numéro de référence

ISO 15011-1:2009(F)

©

ISO 2009

---------------------- Page: 1 ----------------------

ISO 15011-1:2009(F)

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2009

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2009 – Tous droits réservés

---------------------- Page: 2 ----------------------

ISO 15011-1:2009(F)

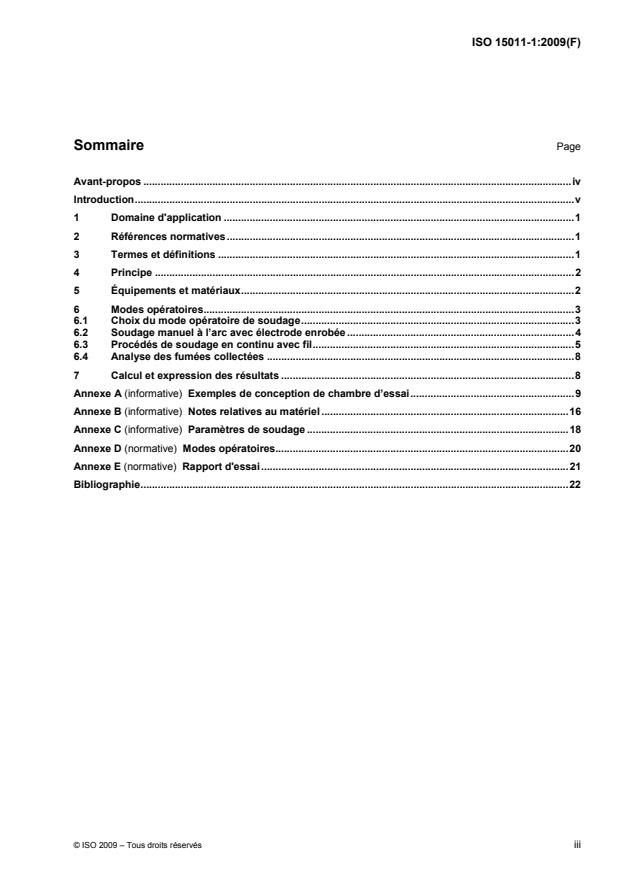

Sommaire Page

Avant-propos .iv

Introduction.v

1 Domaine d'application .1

2 Références normatives.1

3 Termes et définitions .1

4 Principe .2

5 Équipements et matériaux.2

6 Modes opératoires.3

6.1 Choix du mode opératoire de soudage.3

6.2 Soudage manuel à l’arc avec électrode enrobée .4

6.3 Procédés de soudage en continu avec fil.5

6.4 Analyse des fumées collectées .8

7 Calcul et expression des résultats .8

Annexe A (informative) Exemples de conception de chambre d’essai.9

Annexe B (informative) Notes relatives au matériel .16

Annexe C (informative) Paramètres de soudage .18

Annexe D (normative) Modes opératoires.20

Annexe E (normative) Rapport d'essai.21

Bibliographie.22

© ISO 2009 – Tous droits réservés iii

---------------------- Page: 3 ----------------------

ISO 15011-1:2009(F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 15011-1 a été élaborée par le comité technique ISO/TC 44, Soudage et techniques connexes,

sous-comité SC 9, Santé et sécurité.

Cette deuxième édition annule et remplace la première édition (ISO 15011-1:2002), qui a fait l'objet d'une

révision technique.

L'ISO 15011 comprend les parties suivantes, présentées sous le titre général Hygiène et sécurité en soudage

et techniques connexes — Méthode de laboratoire d'échantillonnage des fumées et des gaz:

⎯ Partie 1: Détermination du débit d'émission de fumée lors du soudage à l'arc et collecte des fumées pour

analyse

⎯ Partie 2: Détermination des débits d'émission du monoxyde de carbone (CO), du dioxyde de carbone

(CO ), du monoxyde d’azote (NO) et du dioxyde d’azote (NO ) lors du soudage à l'arc, du coupage et du

2 2

gougeage

⎯ Partie 3: Détermination du débit d'émission d'ozone lors du soudage à l'arc

⎯ Partie 4: Fiches d'information sur les fumées

⎯ Partie 5: Identification des produits de dégradation thermique générés lors du soudage ou du coupage de

produits entièrement ou partiellement constitués de matériaux organiques

La partie suivante est en préparation:

⎯ Partie 6 : Modes opératoires pour la détermination quantitative des fumées et des gaz de soudage par

résistance par points [Spécification technique]

Il convient d'adresser les demandes d’interprétation officielles de l’un quelconque des aspects de la présente

partie de l’ISO 15011 au secrétariat de l’ISO/TC 44/SC 9 via votre organisme national de normalisation; la

liste exhaustive de ces organismes peut être trouvée à l’adresse www.iso.org.

iv © ISO 2009 – Tous droits réservés

---------------------- Page: 4 ----------------------

ISO 15011-1:2009(F)

Introduction

Le soudage et les techniques connexes génèrent des fumées et des gaz qui, en cas d'inhalation, peuvent être

nocifs pour l’être humain. Le fait de connaître la composition et le débit d'émission des fumées et des gaz

permet aux professionnels de la santé au travail d’évaluer l'exposition des travailleurs et de déterminer les

mesures nécessaires pour la maîtrise des émissions.

L'exposition absolue dépend de facteurs tels que la position du soudeur par rapport au panache de fumée et

aux courants d'air et ne peut pas être prédite à partir des données relatives au débit d'émission. Néanmoins,

dans la même situation de travail, il est probable qu'un débit d'émission élevé soit en corrélation avec une

exposition élevée, et un débit d’émission faible avec une exposition faible. Les données relatives au débit

d’émission peuvent donc être utilisées pour prédire les variations relatives de l'exposition susceptibles de se

produire sur le lieu de travail dans différentes conditions de soudage et pour identifier les mesures pour

réduire une telle exposition, mais elles ne peuvent pas être utilisées pour calculer les exigences relatives à la

ventilation.

La présente partie de l’ISO 15011 spécifie une méthode permettant de mesurer le débit d’émission de fumée

et de collecter les fumées en vue de leur analyse ultérieure. Le mode opératoire décrit simplement une

méthodologie, en laissant à l'utilisateur le choix des paramètres d'essai, afin de pouvoir évaluer l'effet de

différentes variables.

Les débits d’émission varient considérablement en fonction des conditions exactes d'essai; c'est la raison

pour laquelle des paramètres d'essai ont été prescrits dans l'ISO 15011-4 afin de générer des données

relatives au débit d’émission de fumée qui puissent être utilisées pour comparer les débit d’émission des

produits consommables de soudage.

Il est supposé que l'exécution des dispositions et l'interprétation des résultats obtenus dans la présente partie

de l’ISO 15011 sont confiées à des personnes disposant d'une qualification et d'une expérience appropriées.

© ISO 2009 – Tous droits réservés v

---------------------- Page: 5 ----------------------

NORME INTERNATIONALE ISO 15011-1:2009(F)

Hygiène et sécurité en soudage et techniques connexes —

Méthode de laboratoire d'échantillonnage des fumées et des

gaz —

Partie 1:

Détermination du débit d'émission de fumée lors du soudage à

l'arc et collecte des fumées pour analyse

1 Domaine d'application

La présente partie de l’ISO 15011 définit une méthode de laboratoire pour mesurer le débit d’émission de

fumée lors du soudage à l'arc. Elle définit également une méthode permettant de collecter les fumées en vue

d'une analyse ultérieure et fait référence à des techniques analytiques adéquates. Les méthodes décrites

peuvent être utilisées avec tous les procédés de soudage à l'arc visible, à l’exception du soudage à l'arc sous

protection de gaz inerte avec électrode de tungstène (TIG), qui produit peu de fumée.

La méthode relative au débit d’émission peut être utilisée pour évaluer les effets des électrodes de soudage et

des fils-électrodes, des paramètres de soudage, des procédés, des gaz de protection, de la composition de la

pièce d'essai et de l'état de surface de la pièce d'essai sur le débit d’émission de fumée. Après l'analyse des

fumées collectées, il est également possible de déterminer les effets des paramètres d'essai sur la

composition des fumées.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO/TR 25901 Soudage et techniques connexes — Vocabulaire

ISO/CEI Guide 98-3, Incertitude de mesure — Partie 3: Guide pour l'expression de l'incertitude de mesure

(GUM:1995)

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO/TR 25901 ainsi que les

suivants s'appliquent.

3.1

débitmètre à bulle

dispositif primaire de mesure du débit de gaz, qui mesure le temps mis par une bulle de gaz, définie par un

film de savon, pour passer à travers un volume calibré dans un tube vertical

© ISO 2009 – Tous droits réservés 1

---------------------- Page: 6 ----------------------

ISO 15011-1:2009(F)

3.2

chambre d’essai

enceinte semi-fermée, avec système d’extraction en continu, utilisée pour les essais relatifs au débit

d’émission lors des opérations de soudage à l'arc, de coupage et de gougeage

NOTE Les chambres d’essai relèvent généralement de trois types principaux:

⎯ une chambre d’essai sans fond, communément appelée «hotte»;

⎯ une chambre d’essai avec fond, communément appelée «chambre de prélèvement»;

⎯ une «chambre de prélèvement», dans laquelle le fond de la chambre d'essai est aisément enlevé et remplacé,

facilitant sa transformation en «hotte» et vice versa.

4 Principe

Le soudage à l’arc est réalisé manuellement ou automatiquement pour le soudage à l’arc manuel de métal

(MMA) ou automatiquement pour les procédés continus avec fil-électrode, sur une pièce d'essai à l'intérieur

d'une chambre d’essai semi-fermée équipée d'un système d'extraction en continu. Les fumées sont collectées

par un filtre préalablement pesé et le temps d'arc (en secondes) est enregistré. Après le soudage, le filtre est

à nouveau pesé et la masse des fumées collectées (en milligrammes) est calculée par soustraction. Le débit

d’émission de fumée (en milligrammes par seconde) est calculé en divisant la masse des fumées collectées

(en milligrammes) par le temps d'arc (en secondes).

Les fumées générées sont récupérées et conservées en vue de l'analyse ultérieure.

5 Équipements et matériaux

5.1 Chambre d’essai, ayant une partie supérieure dans laquelle est placé un filtre (5.2) pour capter toutes

les fumées produites lorsqu’un essai relatif au débit d’émission est effectué, et dont la construction minimise

le dépôt des fumées de soudage sur ses surfaces intérieures (voir B.1), et qui est reliée à une unité

d’extraction appropriée (5.3). Des exemples de conception possibles sont décrits dans l’Annexe A.

5.2 Filtres, en fibres de verre ou de quartz, pour les essais relatifs au débit d’émission. Les filtres doivent

être suffisamment robustes pour ne pas se déchirer ou se perforer au cours des essais (voir B.2) et ne

doivent pas présenter une friabilité telle que des fibres puissent se détacher des filtres lors de leur

manipulation.

Des filtres en papier (cellulose) pour la collecte des fumées en vue d'une analyse. Les filtres en fibres de

verre et de quartz ne sont pas adaptés car les fumées ne peuvent pas être extraites du filtre sans être

contaminées par les fibres.

La surface des filtres doit être suffisamment grande pour éviter toute perte de charge excessive pendant la

collecte et les essais relatifs au débit d’émission de fumée (voir B.2).

5.3 Unité d’extraction, à même de maintenir un débit d’émission d’air adapté à travers le filtre (5.2), de

sorte que toutes les fumées générées soient contenues à l’intérieur de la chambre d’essai (5.1) pendant tout

le temps d’arc et évacuées de la chambre d’essai totalement dans les 30 s qui suivent l'extinction de l'arc,

sans être trop élévé pour ne pas compromettre l'intégrité du métal fondu (voir B.3). Les caractéristiques

précises de l'unité d'extraction ne sont pas considérées comme déterminantes.

5.4 Matériel de mesure du courant de soudage, de la tension d'arc, de la vitesse de dévidage du fil

et du temps d'arc, à même de mesurer la moyenne arithmétique du courant, de la tension et de la vitesse de

dévidage du fil avec une précision de ± 5 % ou moins, et le temps d'arc avec une précision de 0,1 s ou mieux.

Il est recommandé d'employer un matériel d'intégration électronique présentant de courts intervalles

d'échantillonnage et une capacité d'enregistrement. En l'absence d'un tel matériel, le courant peut être

mesuré à l'aide d'un capteur à shunt ou d’un capteur à effet Hall connecté à un appareil de mesure à cadre

2 © ISO 2009 – Tous droits réservés

---------------------- Page: 7 ----------------------

ISO 15011-1:2009(F)

mobile. La tension peut être mesurée à l'aide d'un appareil de mesure à cadre mobile. La vitesse de dévidage

du fil peut être déterminée en mesurant la longueur de fil sortant de la torche de soudage en un temps

mesuré. Le temps d'arc peut être mesuré à l'aide d'un chronomètre ayant une précision de lecture de 0,1 s ou

mieux.

L’étalonnage du matériel doit être raccordé à des étalons nationaux.

5.5 Matériel de mesure de la masse de fumée collectée, consistant en une balance à même de mesurer

la masse des filtres, et la masse des filtres plus des fumées, avec une précision de ± 1 mg ou mieux.

L’étalonnage de la balance doit être raccordé à des étalons nationaux.

5.6 Matériel de mesure du débit de gaz de protection, étalonné pour le gaz de protection utilisé et

capable de mesurer le débit avec une précision de ± 5 % ou mieux (voir B.4).

L’étalonnage du matériel doit être raccordé à des étalons nationaux.

5.7 Dispositif de réglage de la distance entre le tube-contact et la pièce d’essai (CTWD), constituée

d’une jauge, fabriquée en usinant un bloc de métal à une épaisseur équivalente à la distance requise entre le

tube-contact et la pièce avec une précision de ± 5 % ou mieux, ou un coin métallique portant des repères de

distance en des points appropriés.

5.8 Matériel de soudage automatique, permettant d'effectuer l'essai relatif au débit d’émission dans des

conditions automatisées, pouvant faire avancer la pièce d'essai sous une torche de soudage fixe à une

vitesse appropriée (vitesse de soudage), tout en étant placée au-dessus d’une surface plane (par exemple

une table), qui se prolonge jusqu’aux extrémités de la hotte. Il doit être possible de fixer la pièce d'essai au

matériel, de manière à empêcher tout gauchissement ou flexion pendant le soudage.

5.9 Pièces d'essai, dont le matériau et les dimensions sont adaptés au procédé de soudage et au produit

consommable étudiés, et qui permettent de réaliser en continu une soudure de longueur suffisante pour un

temps d'arc d'au moins 60 s (voir B.5).

6 Modes opératoires

6.1 Choix du mode opératoire de soudage

Effectuer les essais avec le procédé de soudage manuel à l'arc avec électrode enrobée (MMA) manuellement

ou en utilisant un soudage automatique.

Effectuer les essais avec des procédés continus avec fil-électrode, par exemple soudage à l'arc sous

protection de gaz inerte ou sous protection de gaz actif avec fil-électrode fusible (MIG/MAG) avec fils massifs,

soudage à l'arc avec fil-électrode fourré de métal (MCAW ), soudage à l'arc sous protection gazeuse avec fil-

électrode fourré de flux (FCAW) et soudage à l’arc avec fil fourré de flux autoprotecteur (SSFCAW), en