ISO 10580:2010

(Main)Resilient, textile and laminate floor coverings — Test method for volatile organic compound (VOC) emissions

Resilient, textile and laminate floor coverings — Test method for volatile organic compound (VOC) emissions

ISO 10580:2010 specifies a general laboratory test method for determination of the area-specific emission rate of volatile organic compounds (VOC) and/or the vapour-phase VOC concentration under defined climate conditions. ISO 10580:2010 describes emission test chambers used for the determination of the emission of volatile organic compounds from resilient, textile and laminate floor coverings.

Revêtements de sol résilients, textiles ou stratifiés — Méthode d'essai des émissions de composés organiques volatils (COV)

L'ISO 10580:2010 spécifie une méthode générale d'essai en laboratoire pour la détermination du débit d'émission surfacique spécifique des composés organiques volatils (COV) et/ou la concentration en COV en phase gazeuse dans des conditions climatiques définies. L'ISO 10580:2010 décrit des chambres d'essai d'émission utilisées pour la détermination des émissions de composés organiques volatils par les revêtements de sol résilients, textiles ou stratifiés.

General Information

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10580

First edition

2010-05-15

Resilient, textile and laminate floor

coverings — Test method for volatile

organic compound (VOC) emissions

Revêtements de sol résilients, textiles ou stratifiés — Méthode d'essai

des émissions de composés organiques volatils (COV)

Reference number

©

ISO 2010

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2010

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2010 – All rights reserved

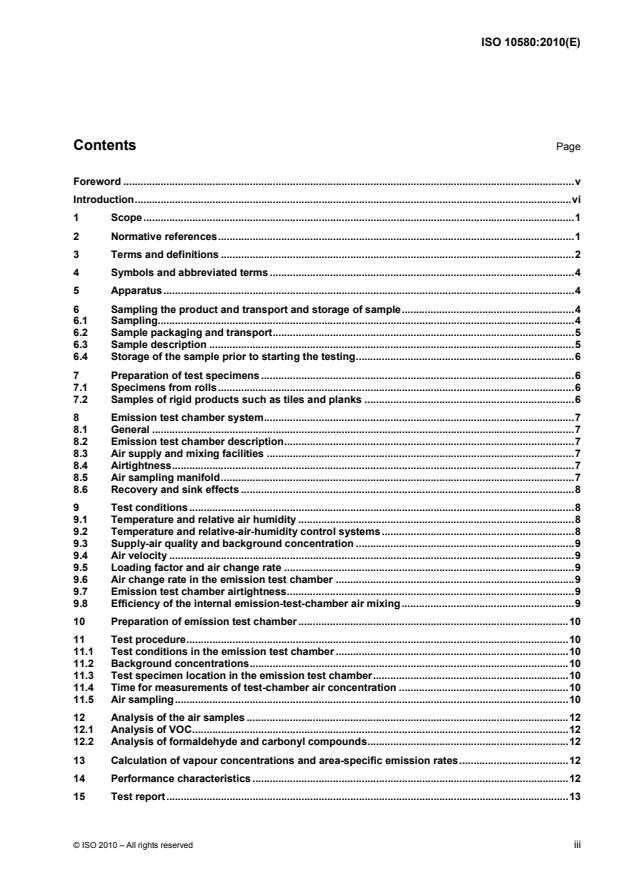

Contents Page

Foreword .v

Introduction.vi

1 Scope.1

2 Normative references.1

3 Terms and definitions .2

4 Symbols and abbreviated terms .4

5 Apparatus.4

6 Sampling the product and transport and storage of sample.4

6.1 Sampling.4

6.2 Sample packaging and transport.5

6.3 Sample description .5

6.4 Storage of the sample prior to starting the testing.6

7 Preparation of test specimens .6

7.1 Specimens from rolls.6

7.2 Samples of rigid products such as tiles and planks .6

8 Emission test chamber system.7

8.1 General .7

8.2 Emission test chamber description.7

8.3 Air supply and mixing facilities .7

8.4 Airtightness.7

8.5 Air sampling manifold.7

8.6 Recovery and sink effects .8

9 Test conditions .8

9.1 Temperature and relative air humidity .8

9.2 Temperature and relative-air-humidity control systems.8

9.3 Supply-air quality and background concentration .9

9.4 Air velocity .9

9.5 Loading factor and air change rate .9

9.6 Air change rate in the emission test chamber .9

9.7 Emission test chamber airtightness.9

9.8 Efficiency of the internal emission-test-chamber air mixing.9

10 Preparation of emission test chamber .10

11 Test procedure.10

11.1 Test conditions in the emission test chamber .10

11.2 Background concentrations.10

11.3 Test specimen location in the emission test chamber.10

11.4 Time for measurements of test-chamber air concentration .10

11.5 Air sampling.10

12 Analysis of the air samples .12

12.1 Analysis of VOC.12

12.2 Analysis of formaldehyde and carbonyl compounds.12

13 Calculation of vapour concentrations and area-specific emission rates.12

14 Performance characteristics .12

15 Test report.13

Annex A (informative) General description of an emission test chamber .14

Annex B (informative) Evaluation systems .15

Bibliography .20

iv © ISO 2010 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 10580 was prepared by Technical Committee ISO/TC 219, Floor coverings.

Introduction

The health and comfort of the occupants of indoor spaces are influenced by the indoor climate that exists in a

room (in particular, ventilation, temperature and relative humidity) and by potential indoor air pollutants. Such

pollutants may have a variety of sources. International bodies have already dealt with the assessment of VOC

emissions from building products. The results of their work have been published in reports, which contain

sufficiently detailed information to be considered as “pre-normative” documents. The main purpose of this

International Standard is to give guidance to those organizations that protect consumers from exposure to

chemical pollutants (i.e. carcinogens, teratogens, irritants, odours) and resulting adverse health effects which

could be caused by chemical emissions from materials. This protection can be effectively achieved by

supporting the market demand for low-emitting flooring materials. In response to the need for improved

consumer protection, different kinds of systems for evaluating material emissions have been developed in

many countries and by industrial organizations.

This International Standard refers to existing international test methods related to VOC emissions from textile,

resilient and laminate floor coverings.

Please be aware that some countries have legal regulations and requirements for emissions of VOC and

formaldehyde based on mandatory test methods other than this method. The test method for VOC and

formaldehyde described in this International Standard offers an alternative, but is not intended to replace

existing legislative test methods.

vi © ISO 2010 – All rights reserved

INTERNATIONAL STANDARD ISO 10580:2010(E)

Resilient, textile and laminate floor coverings — Test method

for volatile organic compound (VOC) emissions

1 Scope

This International Standard specifies a general laboratory test method for determination of the area-specific

emission rate of volatile organic compounds (VOC) and/or the vapour-phase VOC concentration under

defined climate conditions.

This International Standard describes emission test chambers used for the determination of the emission of

volatile organic compounds from resilient, textile and laminate floor coverings.

A description of an emission test chamber is given in Annex A. Annex B provides details of the evaluation

systems used in Europe and North America, respectively.

Studies of the emission of volatile organic compounds from unused (pre-installation) floor covering products in

test chambers require proper handling of the product prior to testing, and during the testing period. For each

type of floor covering product, specifications are given for the sampling procedures, transport conditions and

storage parameters that can affect emissions of volatile organic compounds. For each type of floor covering

product, the preparation of a test specimen is prescribed.

NOTE Depending on the non-homogeneity of the product, it can be necessary to make measurements on multiple

test specimens from the same sample in order to determine the specific emission rate.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 16000-3, Indoor air — Part 3: Determination of formaldehyde and other carbonyl compounds — Active

sampling method

ISO 16000-6:2004, Indoor air — Part 6: Determination of volatile organic compounds in indoor and test

chamber air by active sampling on Tenax TA sorbent, thermal desorption and gas chromatography using

MS/FID

ISO 16000-9:2006, Indoor air — Part 9: Determination of the emission of volatile organic compounds from

building products and furnishing — Emission test chamber method

ISO 16000-11:2006, Indoor air — Part 11: Determination of the emission of volatile organic compounds from

building products and furnishing — Sampling, storage of samples and preparation of test specimens

ISO 16017-1:2000, Indoor, ambient and workplace air — Sampling and analysis of volatile organic

compounds by sorbent tube/thermal desorption/capillary gas chromatography — Part 1: Pumped sampling

ASTM D5197, Standard Test Method for Determination of Formaldehyde and Other Carbonyl Compounds in

Air (Active Sampler Methodology)

3 Terms and definitions

For the purposes of this document, the following terms and definitions (as presented in ISO 16000-9 and

ISO 16000-11) apply.

3.1

air change rate

ratio of the volume of clean air brought into the emission test chamber per hour to the free emission test

chamber volume measured in identical units

3.2

air flow rate

air volume entering into the emission test chamber per time

3.3

air velocity

air speed over the surface of the test specimen

3.4

area-specific air flow rate

ratio between the supply-air flow rate and the area of the test specimen

3.5

emission test chamber

enclosure with controlled operational parameters for the determination of volatile organic compounds emitted

from floor coverings

3.6

emission test chamber concentration

concentration of a specific volatile organic compound, VOC, (or group of volatile organic compounds)

i

measured in the emission test chamber outlet

3.7

product loading factor

ratio of exposed surface area of the test specimen and the free emission test chamber volume

3.8

recovery

measured mass of a target volatile organic compound in the air leaving the emission test chamber during a

given time period divided by the mass of target volatile organic compound added to the emission test chamber

in the same time period

NOTE 1 The recovery is expressed in percent.

NOTE 2 The recovery provides information about the performance of the entire method.

3.9

sample

part or piece of a floor covering that is representative of the product

3.10

area-specific emission rate

SERa

mass of a volatile organic compound emitted from a unit area of product per unit time at a given time from the

start of the test

NOTE 1 The area-specific emission rate is expressed in micrograms per square metre and hour (µg/m h).

NOTE 2 The term “area-specific emission rate” is sometimes used in parallel with the term “emission factor”.

2 © ISO 2010 – All rights reserved

3.11

test specimen

part of the sample specially prepared for emission testing in an emission test chamber in order to simulate the

emission behaviour of the material or product that is tested

3.12

volatile organic compound

VOC

compound, as specified in ISO 16000-6, which elute between and including n-hexane and n-hexadecane

(excluding formaldehyde) on a non-polar capillary chromatographic column, measured in the test chamber air

by active sampling on Tenax TA sorbent, thermal desorption (TD) and gas chromatography (GC) using mass

spectrometry (MS) or flame ionization detection (FID)

3.13

total volatile organic compound

TVOC

sum of the concentrations of identified and unidentified volatile organic compounds eluting between and

including n-hexane and n-hexadecane on a non-polar capillary gas chromatography column

NOTE 1 For quantification of the identified compounds, their individual response is used. The areas of the unidentified

peaks are converted on molecular mass basis to concentrations using the toluene response factor (Reference [2] in the

Bibliography).

NOTE 2 Due to practical reasons to be taken into account for test chambers, this definition differs slightly from the

®1)

specification in ISO 16000-6:2004. In ISO 16000-6, TVOC are related to the sampling medium Tenax TA on which the

TVOC are adsorbed.

NOTE 3 The emission test method described in this International Standard is optimum for the range of compounds

specified by the definition of total volatile organic compounds (TVOC).

3.14

carbonyl compounds

low-molecular-mass aldehyde and ketone volatile organic compounds which are measured in the test

chamber air by active sampling on cartridges containing a solid support coated with an acid solution of

2,4-dinitrophenylhydrazine (DNPH) as a derivatizing reagent

3.15

mass concentration

C

i

ratio of mass of VOC per volume in the emission test chamber

i

NOTE Mass concentration is expressed in micrograms per cubic metre.

3.16

detection limit

minimum quantity which can be detected analytically with this test method

NOTE A detection limit of 2 µg/m is defined for use in this International Standard.

3.17

determination limit

minimum quantity of a detected substance above which quantification is possible

NOTE Due to technical restriction of the apparatus and the accuracy of the test method, a determination limit of

10 µg/m is defined for use in this International Standard.

1) Tenax TA® is the trade name of a product manufactured by Enka Research Institute NV (NL) and Buchem BV (NL).

This information is given for the convenience of users of this document and does not constitute an endorsement by ISO of

the product named. Equivalent products may be used if they can be shown to lead to the same results.

4 Symbols and abbreviated terms

For the purposes of this document, the following symbols and abbreviated terms apply.

Symbol Meaning Unit

C mass concentration of a VOC in the emission test micrograms per cubic metre

i i

chamber

L

product loading factor square metres per cubic metre

n air change rate changes per hour

q

area-specific air flow rate (= n/L) cubic metres per square metre and hour

SERa area-specific emission rate micrograms per square metre and hour

t time after start of the test hours or days

5 Apparatus

The equipment necessary for carrying out an emission test next to ordinary laboratory apparatus is listed

below.

5.1 Emission test chamber system

5.1.1 Clean-air supply, e.g. pressurized purified air or synthetic air in gas cylinders.

5.1.2 Humidification system.

5.1.3 Air humidity, temperature and air velocity monitoring systems meeting the following accuracy:

temperature ±1,0 °C, relative humidity ±3 %, air flow rate ±3 %.

5.1.4 Equipment for measurement of air mixing.

5.1.5 Thermal desorption apparatus.

5.1.6 Cleaning agent, for the emission test chamber walls or equipment for thermal desorption.

5.1.7 Gas chromatographic system, fitted with a flame ionization detector and/or mass spectrometric

detector.

5.2 Sorbent tube. Use a 6,4 mm or 6,0 mm outer diameter (OD) stainless-steel (5 mm inner diameter, ID)

or glass (4 mm ID) tube packed with at least 200 mg of Tenax TA (mesh size between 30 and 80 mesh) such

that the sorbent bed length is at least 40 mm.

NOTE Tenax TA is a relatively weak sorbent. Its specification in ISO 16000-6 and in this International Standard

assumes that the most volatile compound of interest is n-hexane. However, if a user of this International Standard is

following an emission test protocol that calls for analysis of more volatile compounds and/or volatile polar compounds,

stronger sorbents will be needed in the vapour sampling tube. Consult ISO 16017-1 for guidance on sorbent selection in

this case.

6 Sampling the product and transport and storage of sample

6.1 Sampling

6.1.1 Selection of samples from rolls

See Figure 1.

4 © ISO 2010 – All rights reserved

Dimensions in metres

Key

1 sample

Figure 1 — Procedure for sampling products from rolls

Discard the outer layer of the roll to take the sample.

The sample shall have an area corresponding to at least 50 cm in the production direction over the width of

the produced roll.

After taking the sample, it is rolled immediately at right angles to the direction of the production roll, secured

with staples or a non-emitting fastening, wrapped in aluminium foil, and placed in an unprinted, airtight

polyethylene bag and sealed. Each bag shall contain only one sample.

The packed samples shall be sent to the testing laboratory with the shortest possible delay.

6.1.2 Selection of samples of rigid products such as tiles and planks

Select an unopened and undamaged standard package of the product. Alternatively, remove four or more

pieces from the centre of a product package leaving the outer pieces. Stack a minimum of four pieces and

tightly wrap the stack in two layers of aluminium foil and treat as described for rolls in 6.1.1.

6.2 Sample packaging and transport

Samples shall be thoroughly protected from chemical contamination, such as fuel vapours or any physical

exposure, e.g. heat, light and humidity during transportation and storage prior to testing.

This can be achieved by wrapping each sample or package of samples in aluminium foil and in a sealed

polyethylene bag or, alternatively, in aluminized packaging lined with polyethylene or clear polyvinyl fluoride

film. Each bag shall contain only one sample.

NOTE The transportation of collected samples can affect the emission characteristics of the product. The possible

effects of temperature and humidity are of particular concern.

6.3 Sample description

The outer packaging of the sample shall be labelled with the details of the type of product, date or week of

manufacture (if known) and/or any identification numbers, e.g. batch numbers (see also ISO 16000-9).

6.4 Storage of the sample prior to starting the testing

In many cases, it can be necessary to store the sample in the laboratory before starting the test. The sample

shall be kept in its package, see 6.2, and stored at normal indoor conditions during any period of storage.

Storage may affect the emission properties due to aging of the sample. It is recommended to minimize the

storage time of the sample prior to preparation of the test specimen.

7 Preparation of test specimens

The period of time between the unpacking and preparation of the test specimen shall be as short as possible

and shall be recorded. After preparation of the test specimen, it shall immediately be put in the emission test

chamber. This time shall be regarded as the starting time of the emission test, i.e. t = t . For resilient, textile

and laminate floor coverings, there is no extra conditioning time as the installed product is immediately

accessible to the consumer.

7.1 Specimens from rolls

Unpack the sample and select an appropriate area of the product from the middle, if possible, at least 50 cm

from the edge of the short side, and take a test specimen. Cut the specimen from the square, leaving, if

possible, at least 5 cm from the edge on each side.

The underside of the test specimen shall be placed on an inert stainless-steel plate in order to determine

exclusively the emission of the upper surface. Seal the edges with a non-emitting/non-absorbing aluminium

foil (to be checked before use) or stainless-steel frame.

7.2 Samples of rigid products such as tiles and planks

Tiles and planks, etc. are taken from the middle of the package and assembled side by side (see Figure 2).

If the surface to be tested is composed of several pieces, such as laminated floor coverings or tiles, the joints

in the test piece shall be proportionally distributed over the surface of the test specimen, i.e. the proportion of

joint length to tile area shall be the same in the test specimen as in the finished floor. No adhesive is used in

the joints. As an example, when laminate flooring is to be tested, at least two panels are taken from the middle

of the package and the tongue and the groove are assembled together without using an adhesive.

Key

1 package of tiles or planks

b: sample prepared from individual tiles or planks

c: test specimen

a

Take sample tiles/planks.

Figure 2 — Specimen from tiles or planks

6 © ISO 2010 – All rights reserved

The underside of the test specimen shall be placed on an inert stainless-steel plate in order to determine

exclusively the emission of the upper surface. Seal the edges with a non-emitting/non-absorbing aluminium

foil (to be checked before use) or stainless-steel frame.

8 Emission test chamber system

8.1 General

A facility designed and operated to determine area-specific emission rates for VOCs emitted from floor

covering products shall contain the following: emission test chamber, clean-air generation and humidification

system, air mixing system, and monitoring and control systems to ensure that the test is carried out according

to specified conditions.

General specifications and requirements that apply to all types of emission test chambers are specified in

ISO 16000-9.

A general description of an emission test chamber is given in Annex A.

8.2 Emission test chamber description

The emission test chamber and the parts of the sampling system coming into contact with the emitted VOCs

are made of surface-treated (polished) stainless steel.

The chamber should be approximately cubic. The chamber volume shall be in the range 20 L to 1 000 L, most

typically between 50 L and 250 L.

Other materials may be used for mixing devices, e.g. fans, and for sealing materials. These shall be low

emitting and low adsorbing and shall be tested in the test chamber to confirm that they do not contribute to the

emission-test-chamber background concentration.

8.3 Air supply and mixing facilities

The emission test chamber shall have facilities (e.g. electronic mass flow controller) capable of continuously

controlling the air change rate at a fixed value with an accuracy of ±3 %.

The emission test chamber shall be designed to ensure proper mixing of the emission test chamber air. The

requirements are given in 9.8.

NOTE Fans, multiport inlet and outlet diffusers, perforated floors and baffle plates are used to obtain adequate mixing.

8.4 Airtightness

The emission test chamber shall be airtight in order to avoid uncontrolled air exchange with external air.

The emission test chamber shall be operated slightly above atmospheric pressure to avoid influence from the

laboratory atmosphere. The emission test chamber is considered to be sufficiently airtight if at least one of the

following requirements is fulfilled:

⎯ the air leakage is less than 0,5 % of the chamber volume per minute at an overpressure of 1 000 Pa;

⎯ the air leakage is less than 5 % of the supply-airflow rate.

8.5 Air sampling manifold

The exhaust air (at the emission test chamber outlet) shall be used for sampling, although separate sampling

ports in the emission test chamber can be used, provided that the air sampled is equivalent to the exhaust air.

The sampler manifold should directly enter the outlet air stream. If a duct shall be used, it shall be as short as

possible and maintained at the same temperature as the emission test chamber.

The sum of sampling air flows shall be smaller than 80 % of the inlet air flow to the emission test chamber.

A multiport sampling manifold can be used to provide flexibility for duplicate air sampling. A mixing chamber

between the emission test chamber and the manifold or between the air inlet and the emission test chamber

could be included to permit addition and mixing of internal standard gases with the emission test chamber air

stream.

The exhaust from the emission test chamber should be ducted into a fume hood, ensuring that any chemicals

emitted from the test material are isolated from the laboratory environment.

8.6 Recovery and sink effects

The recovery of a target VOC can be determined using a VOC source of known specific emission rate in the

emission test chamber. The concentrations generated shall be of similar magnitude to those expected during

the emission tests of building products.

Recovery tests shall be performed in the test chamber using toluene and n-dodecane. Chamber

concentrations shall be determined at 24 h or 72 h after the start of the test (i.e. the first mandatory

measurement, see Annex B and 11.4). The mean recovery shall be greater than 80 % for toluene and

n-dodecane. The results of the recovery test shall be reported (concentration expected versus concentration

measured).

NOTE 1 Low recovery of hygroscopic VOCs can occur in humidified air.

NOTE 2 Sink effects, leaks or poor calibration can cause difficulties in meeting the minimum requirements. Sink and

adsorption characteristics are very much dependent on the type of compound emitted. Additional recovery tests using

target VOCs with different molecular mass and polarity can be used to increase understanding of these effects.

9 Test conditions

9.1 Temperature and relative air humidity

Products shall be tested at a temperature and relative air humidity (RH) of 23 °C and 50 % RH during the

emission test. The tolerances are ±2 °C and ±5% RH.

Initial variance can be observed in the emission test chamber climate after opening the emission test chamber

door and loading a test specimen. These variances should be recorded.

9.2 Temperature and relative-air-humidity control systems

A control of temperature can be carried out either by placing the emission test chamber within a location

controlled to the required temperature or by maintaining the temperature within the emission test chamber. In

the latter case, the emission-test-chamber walls shall be insulated effectively to avoid condensation of

moisture on the interior walls of the emission test chamber.

A control of relative air humidity can be made by v

...

NORME ISO

INTERNATIONALE 10580

Première édition

2010-05-15

Revêtements de sol résilients, textiles

ou stratifiés — Méthode d’essai des

émissions de composés organiques

volatils (COV)

Resilient, textile and laminate floor coverings — Test method for volatile

organic compound (VOC) emissions

Numéro de référence

©

ISO 2010

DOCUMENT PROTÉGÉ PAR COPYRIGHT

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord écrit

de l’ISO à l’adresse ci-après ou du comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2011

Publié en Suisse

ii © ISO 2010 – Tous droits réservés

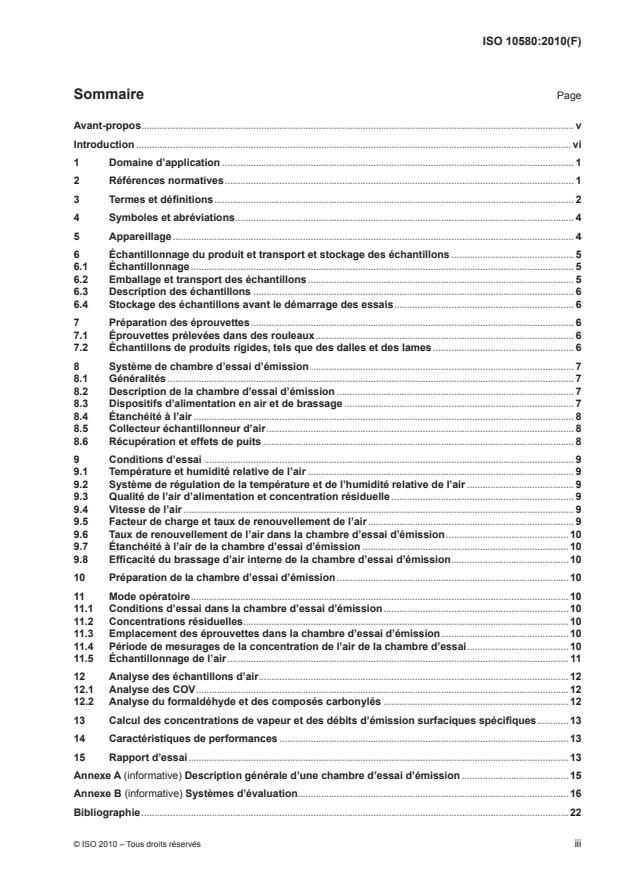

Sommaire Page

Avant-propos . v

Introduction .vi

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Symboles et abréviations . 4

5 Appareillage . 4

6 Échantillonnage du produit et transport et stockage des échantillons . 5

6.1 Échantillonnage . 5

6.2 Emballage et transport des échantillons . 5

6.3 Description des échantillons . 6

6.4 Stockage des échantillons avant le démarrage des essais . 6

7 Préparation des éprouvettes . 6

7.1 Éprouvettes prélevées dans des rouleaux . 6

7.2 Échantillons de produits rigides, tels que des dalles et des lames . 6

8 Système de chambre d’essai d’émission . 7

8.1 Généralités . 7

8.2 Description de la chambre d’essai d’émission . 7

8.3 Dispositifs d’alimentation en air et de brassage . 7

8.4 Étanchéité à l’air . 8

8.5 Collecteur échantillonneur d’air . 8

8.6 Récupération et effets de puits . 8

9 Conditions d’essai . 9

9.1 Température et humidité relative de l’air . 9

9.2 Système de régulation de la température et de l’humidité relative de l’air . 9

9.3 Qualité de l’air d’alimentation et concentration résiduelle . 9

9.4 Vitesse de l’air . 9

9.5 Facteur de charge et taux de renouvellement de l’air . 9

9.6 Taux de renouvellement de l’air dans la chambre d’essai d’émission .10

9.7 Étanchéité à l’air de la chambre d’essai d’émission .10

9.8 Efficacité du brassage d’air interne de la chambre d’essai d’émission .10

10 Préparation de la chambre d’essai d’émission .10

11 Mode opératoire .10

11.1 Conditions d’essai dans la chambre d’essai d’émission .10

11.2 Concentrations résiduelles .10

11.3 Emplacement des éprouvettes dans la chambre d’essai d’émission .10

11.4 Période de mesurages de la concentration de l’air de la chambre d’essai .10

11.5 Échantillonnage de l’air . 11

12 Analyse des échantillons d’air .12

12.1 Analyse des COV .12

12.2 Analyse du formaldéhyde et des composés carbonylés .12

13 Calcul des concentrations de vapeur et des débits d’émission surfaciques spécifiques .13

14 Caractéristiques de performances .13

15 Rapport d’essai .13

Annexe A (informative) Description générale d’une chambre d’essai d’émission .15

Annexe B (informative) Systèmes d’évaluation.16

Bibliographie .22

iv © ISO 2010 – Tous droits réservés

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes nationaux de

normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de l’ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non gouvernementales,

en liaison avec l’ISO participent également aux travaux. L’ISO collabore étroitement avec la Commission

électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d’élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l’approbation de 75 % au moins des comités membres

votants.

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de droits

de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable de ne pas avoir

identifié de tels droits de propriété et averti de leur existence.

L’ISO 10580 a été élaborée par le comité technique ISO/TC 219, Revêtements de sol.

Introduction

L’atmosphère à l’intérieur des pièces (en particulier la ventilation, la température et l’humidité relative) et les

polluants potentiels de l’air intérieur influent sur la santé et le confort des occupants des espaces intérieurs. Ces

polluants peuvent être de provenances diverses. Des organismes internationaux ont déjà traité de l’évaluation

des émissions de composés organiques volatils (COV) par les matériaux de construction. Les résultats de

leurs travaux ont été publiés dans des rapports contenant des informations suffisamment détaillées pour être

considérés comme des documents «pré-normatifs». Le but principal de la présente Norme internationale

est de fournir des lignes directrices aux organisations qui protègent les consommateurs contre l’exposition

aux polluants chimiques (c’est-à-dire produits cancérigènes, tératogènes, irritants, malodorants) et leurs

effets néfastes sur la santé, qui pourraient résulter des émissions chimiques provenant des matériaux. Cette

protection peut être réalisée de manière efficace en soutenant la demande du marché pour des matériaux

de revêtements de sol à faible émission. En réponse au besoin d’une amélioration de la protection des

consommateurs, différents types de systèmes d’évaluation des émissions provenant des matériaux ont été

mis au point dans de nombreux pays et par des organismes industriels.

La présente Norme internationale se réfère aux méthodes d’essai internationales existantes relatives aux

émissions de COV par les revêtements de sol textiles, résilients ou stratifiés.

Il convient donc de noter que de nombreux pays ont des réglementations et des exigences juridiques

concernant les émissions de COV et de formaldéhyde basées sur des méthodes d’essai obligatoires autres

que la présente méthode. La méthode d’essai relative aux COV et au formaldéhyde décrite dans la présente

Norme internationale constitue une alternative et n’est en aucun cas destinée à remplacer les méthodes d’essai

légales existantes.

vi © ISO 2010 – Tous droits réservés

NORME INTERNATIONALE ISO 10580:2010(F)

Revêtements de sol résilients, textiles ou stratifiés — Méthode

d’essai des émissions de composés organiques volatils (COV)

1 Domaine d’application

La présente Norme internationale spécifie une méthode générale d’essai en laboratoire pour la détermination

du débit d’émission surfacique spécifique des composés organiques volatils (COV) et/ou la concentration en

COV en phase gazeuse dans des conditions climatiques définies.

La présente Norme internationale décrit des chambres d’essai d’émission utilisées pour la détermination des

émissions de composés organiques volatils par les revêtements de sol résilients, textiles ou stratifiés.

Une description d’une chambre d’essai d’émission est donnée à l’Annexe A. L’Annexe B fournit des détails sur

les systèmes d’évaluation utilisés en Europe et en Amérique du Nord, respectivement.

Les études concernant les émissions de composés organiques volatils provenant de produits de revêtement

de sol neufs (avant la pose), réalisées dans des chambres d’essai, nécessitent une manipulation correcte du

produit avant les essais et pendant la période d’essai. Pour chaque type de revêtement de sol, des spécifications

sont données pour les modes opératoires d’échantillonnage, les conditions de transport et les paramètres de

stockage qui sont susceptibles d’affecter les émissions de composés organiques volatils. Pour chaque type de

revêtement de sol, la préparation d’une éprouvette d’essai est prescrite.

NOTE Si le produit n’est pas suffisamment homogène, il peut s’avérer nécessaire d’effectuer des mesurages sur de

nombreuses éprouvettes provenant du même échantillon pour déterminer le débit d’émission spécifique.

2 Références normatives

Les documents de référence suivants sont indispensables pour l’application du présent document. Pour les

références datées, seule l’édition citée s’applique. Pour les références non datées, la dernière édition du

document de référence s’applique (y compris les éventuels amendements).

ISO 16000-3, Air intérieur — Partie 3: Dosage du formaldéhyde et d’autres composés carbonylés — Méthode

par échantillonnage actif

ISO 16000-6:2004, Air intérieur — Partie 6: Dosage des composés organiques volatils dans l’air intérieur

des locaux et enceintes d’essai par échantillonnage actif sur le sorbant Tenax TA, désorption thermique et

chromatographie en phase gazeuse utilisant MS/FID

ISO 16000-9:2006, Air intérieur — Partie 9: Dosage de l’émission de composés organiques volatils de produits

de construction et d’objets d’équipement — Méthode de la chambre d’essai d’émission

ISO 16000-11:2006, Air intérieur — Partie 11: Dosage de l’émission de composés organiques volatils de produits

de construction et d’objets d’équipement — Échantillonnage, conservation des échantillons et préparation

d’échantillons pour essai

ISO 16017-1:2000, Air intérieur, air ambiant et air des lieux de travail — Échantillonnage et analyse des

composés organiques volatils par tube à adsorption/désorption thermique/chromatographie en phase gazeuse

sur capillaire — Partie 1: Échantillonnage par pompage

ASTM D5197, Standard Test Method for Determination of Formaldehyde and Other Carbonyl Compounds in

Air (Active Sampler Methodology)

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants (donnés dans l’ISO 16000-9 et

l’ISO 16000-11) s’appliquent.

3.1

taux de renouvellement d’air

rapport entre le volume d’air propre introduit dans la chambre d’essai d’émission par heure et le volume de la

chambre d’essai d’émission libre, mesurés en utilisant les mêmes unités

3.2

débit d’air

volume d’air entrant dans la chambre d’essai d’émission par unité de temps

3.3

vitesse d’air

vitesse de l’air au-dessus de la surface de l’éprouvette

3.4

débit d’air surfacique spécifique

rapport entre le débit d’air délivré et la surface de l’éprouvette

3.5

chambre d’essai d’émission

enceinte aux paramètres opérationnels maîtrisés pour le dosage des composés organiques volatils émis par

des revêtements de sol

3.6

concentration dans la chambre d’essai d’émission

concentration d’un composé organique volatil spécifique, COV , (ou d’un groupe de composés organiques

i

volatils) mesurée en sortie de la chambre d’essai d’émission

3.7

facteur de charge du produit

rapport entre la surface exposée de l’éprouvette et le volume libre de la chambre d’essai d’émission

3.8

récupération

masse mesurée d’un composé organique volatil cible dans l’air en sortie de la chambre d’essai d’émission

pendant un intervalle de temps donné, divisée par la masse de composé organique volatil cible ajoutée dans

la chambre d’essai d’émission au cours du même intervalle de temps

NOTE 1 La récupération est exprimée en pourcentage.

NOTE 2 La récupération fournit des informations sur les performances de la méthode dans son ensemble.

3.9

échantillon

partie ou morceau d’un revêtement de sol représentatif du produit

3.10

débit d’émission surfacique spécifique

SERa

masse d’un composé organique volatil émis par une unité de surface de produit par unité de temps à un instant

donné après le démarrage de l’essai

NOTE 1 Le débit d’émission surfacique spécifique est exprimé en microgrammes par mètre carré et heure (µg/m h).

NOTE 2 Le terme «débit d’émission surfacique spécifique» est parfois utilisé en lieu et place du terme «facteur

d’émission».

2 © ISO 2010 – Tous droits réservés

3.11

éprouvette d’essai

partie de l’échantillon spécialement préparée pour l’essai d’émission dans une chambre d’essai d’émission afin

de simuler le comportement d’émission du matériau ou du produit soumis à l’essai

3.12

composé organique volatil

COV

composé, comme spécifié dans l’ISO 16000-6, éluant dans la plage comprise entre le n-hexane et le

n-hexadécane inclus (formaldéhyde non compris) sur une colonne chromatographique capillaire apolaire,

mesuré dans l’air d’une chambre d’essai par échantillonnage actif sur le sorbant Tenax TA, désorption thermique

et chromatographie en phase gazeuse avec spectrométrie de masse (MS) ou détection par ionisation de

flamme (FID)

3.13

composés organiques volatils totaux

COVT

somme des concentrations des composés organiques volatils identifiés et non identifiés éluant dans la plage

comprise entre le n-hexane et le n-hexadécane inclus sur une colonne chromatographique capillaire apolaire

en phase gazeuse

NOTE 1 Les composés identifiés sont quantifiés à l’aide de leur réponse individuelle. Les surfaces des pics non

identifiés sont converties, sur la base de la masse moléculaire, en concentrations en utilisant le facteur de réponse du

toluène (Référence [2] dans la Bibliographie).

NOTE 2 Pour des raisons pratiques dont il faut tenir compte pour les chambres d’essai, cette définition diffère légèrement

de celle indiquée dans l’ISO 16000-6:2004. Dans l’ISO 16000-6, les COVT sont reliés au milieu d’échantillonnage Tenax

1) ®

TA sur lesquels les COVT sont adsorbés.

NOTE 3 La méthode d’essai d’émission décrite dans la présente Norme internationale est optimale pour la gamme de

composés spécifiés par la définition des composés organiques volatils totaux (COVT).

3.14

composés carbonylés

composés organiques volatils aldéhydiques ou cétoniques de faible masse moléculaire qui sont dosés dans

l’air d’une chambre d’essai par échantillonnage actif sur des cartouches contenant un support solide revêtu

d’une solution acide de 2,4-dinitrophénylhydrazine (DNPH) comme réactif de dérivation

3.15

concentration massique

C

i

coefficient de la masse de COV par volume dans la chambre d’essai d’émission

i

NOTE La concentration massique est exprimée en microgrammes par mètre cube.

3.16

limite de détection

quantité minimale pouvant être détectée par analyse avec la présente méthode d’essai

NOTE Une limite de détection de 2 µg/m est définie pour usage dans la présente Norme internationale.

3.17

limite de résolution

quantité minimale d’une substance détectée au-dessus de laquelle la quantification est possible

NOTE En raison des limites techniques de l’appareillage et de la précision de la méthode d’essai, une limite de

résolution de 10 μg/m est définie dans la présente Norme internationale. ®

1) Tenax TA est l’appellation commerciale d’un produit fabriqué par Enka Research Institute NV (NL) et Buchem BV (NL).

Cette information est donnée à l’intention des utilisateurs du présent document et ne signifie nullement que l’ISO approuve

ou recommande l’emploi exclusif du produit ainsi désigné. Des produits équivalents peuvent être utilisés s’il est démontré

qu’ils conduisent aux mêmes résultats.

4 Symboles et abréviations

Pour les besoins du présent document, les symboles et abréviations suivants s’appliquent.

Symbole Signification Unité

C concentration massique d’un COV dans la microgrammes par mètre cube

i

i

chambre d’essai d’émission

L facteur de charge du produit mètres carrés par mètre cube

n taux de renouvellement d’air nombre de renouvellements par heure

q débit d’air surfacique spécifique (= n/L) mètres cubes par mètre carré et par heure

SERa débit d’émission surfacique spécifique microgrammes par mètre carré et par heure

t temps écoulé après le démarrage de l’essai heures ou jours

5 Appareillage

En plus du matériel ordinaire de laboratoire, les équipements nécessaires pour réaliser un essai d’émission

sont répertoriés ci-après.

5.1 Système de chambre d’essai d’émission

5.1.1 Alimentation en air propre, par exemple air purifié sous pression ou air synthétique dans des bouteilles

de gaz.

5.1.2 Système d’humidification.

5.1.3 Systèmes de contrôle de l’humidité de l’air, de la température et de la vitesse de l’air ayant la

précision suivante: température ±1,0 °C, humidité relative ±3 %, débit d’air ±3 %.

5.1.4 Équipement pour le mesurage du brassage d’air.

5.1.5 Appareil de désorption thermique.

5.1.6 Agent de nettoyage, pour les parois de la chambre d’essai d’émission ou l’équipement de désorption

thermique.

5.1.7 Système de chromatographie en phase gazeuse, muni d’un détecteur à ionisation de flamme et/ou

d’un détecteur à spectrométrie de masse.

5.2 Tube d’adsorbant. Utiliser un tube en acier inoxydable (5 mm de diamètre intérieur) de diamètre extérieur

de 6,4 mm ou 6,0 mm, ou bien un tube de verre (4 mm de diamètre intérieur) rempli d’au moins 200 mg de

Tenax TA (granulométrie comprise entre 30 mesh et 80 mesh) afin d’obtenir un lit d’adsorbant d’une longueur

d’au moins 40 mm.

NOTE Le Tenax TA est un adsorbant relativement faible. Sa spécification dans l’ISO 16000-6 et dans la présente

Norme internationale présume que le composé d’intérêt le plus volatil est le n-hexane. Cependant, si un utilisateur de la

présente Norme internationale suit un protocole d’essai d’émission qui demande l’analyse de composés plus volatils et/ou

des composés polaires volatils, des adsorbants plus forts seront nécessaires dans le tube d’échantillonnage de la vapeur.

Dans ce cas, consulter l’ISO 16017-1 pour des lignes directrices relatives au choix de l’adsorbant.

4 © ISO 2010 – Tous droits réservés

6 Échantillonnage du produit et transport et stockage des échantillons

6.1 Échantillonnage

6.1.1 Choix des échantillons sur les produits en rouleau

Voir Figure 1.

Dimensions en mètres

Légende

1 échantillon

Figure 1 — Procédure d’échantillonnage de produits en rouleaux

Éliminer la couche extérieure du rouleau pour prélever l’échantillon.

Les échantillons doivent avoir une surface correspondant à au moins 50 cm dans le sens de la production sur

toute la largeur du rouleau.

Une fois prélevé, l’échantillon est immédiatement enroulé perpendiculairement à la direction du rouleau de

production, fixé à l’aide d’agrafes ou d’une attache non émissive, enveloppé dans une feuille d’aluminium, puis

placé dans un sac en polyéthylène non imprimé et étanche à l’air qui est ensuite fermé. Chaque sac ne doit

contenir qu’un seul échantillon.

Les échantillons emballés doivent être envoyés au laboratoire d’essai dans les plus brefs délais.

6.1.2 Choix des échantillons de produits rigides, tels que des dalles et des lames

Choisir le produit dans son emballage normal non ouvert et non endommagé. Autrement, prélever au moins

quatre éléments au centre du produit emballé, en veillant à ne pas prendre les éléments extérieurs. Empiler

quatre éléments au minimum, envelopper fermement la pile dans deux couches de feuille d’aluminium et traiter

comme décrit pour les rouleaux en 6.1.1.

6.2 Emballage et transport des échantillons

Pendant le transport et le stockage avant les essais, les échantillons doivent être totalement protégés contre

la contamination chimique, par exemple les vapeurs de carburants, ainsi que contre toute exposition physique,

par exemple la chaleur, la lumière et l’humidité.

Cette protection peut être assurée en enveloppant chaque échantillon ou lot d’échantillons dans une feuille

d’aluminium, puis en le plaçant dans un sac en polyéthylène étanche ou, en variante, dans un emballage

en aluminium revêtu d’un film en polyéthylène ou en fluorure de polyvinyle transparent. Chaque sac ne doit

contenir qu’un seul échantillon.

NOTE Le transport des échantillons prélevés peut affecter les caractéristiques d’émission du produit. Les effets

possibles de la température et de l’humidité constituent un sérieux problème.

6.3 Description des échantillons

L’emballage extérieur de l’échantillon doit porter une étiquette indiquant le type de produit, la date ou la semaine

de fabrication (si elle est connue) et/ou d’éventuels numéros d’identification, par exemple les numéros de lots

(voir également l’ISO 16000-9).

6.4 Stockage des échantillons avant le démarrage des essais

Dans de nombreux cas, il peut être nécessaire de stocker l’échantillon dans le laboratoire avant le démarrage de

l’essai. L’échantillon doit être conservé dans son emballage (voir 6.2) et stocké dans les conditions intérieures

normales pendant toute période de stockage. Le stockage peut affecter les propriétés d’émission en raison

du vieillissement de l’échantillon. Il est recommandé de réduire autant que possible la durée du stockage de

l’échantillon avant la préparation de l’éprouvette.

7 Préparation des éprouvettes

L’intervalle de temps entre le déballage de l’échantillon et la préparation de l’éprouvette doit être aussi court que

possible et consigné. Une fois préparée, l’éprouvette doit être immédiatement placée dans la chambre d’essai

d’émission. Cet instant doit être considéré comme le temps de démarrage de l’essai d’émission, c’est-à-dire

t = t . Pour les revêtements de sol résilients, textiles ou stratifiés, il n’y a pas de temps de conditionnement

supplémentaire car le produit installé est immédiatement accessible au consommateur.

7.1 Éprouvettes prélevées dans des rouleaux

Déballer l’échantillon et choisir une surface appropriée du produit à partir du milieu, si possible, à au moins

50 cm du bord du côté court et prélever une éprouvette. Découper l’éprouvette dans le carré en laissant, si

possible, au moins 5 cm par rapport au bord de chaque côté.

La face inférieure de l’éprouvette doit être placée sur une plaque en acier inoxydable inerte afin de déterminer

exclusivement l’émission de la surface supérieure. Revêtir les bords d’une feuille en aluminium non émissif/non

absorbant (à vérifier avant l’utilisation) ou d’un cadre en acier inoxydable.

7.2 Échantillons de produits rigides, tels que des dalles et des lames

Les dalles, lames, etc. sont prélevées au milieu du produit emballé et assemblées côte à côte (voir Figure 2).

Si la surface à soumettre à l’essai est composée de plusieurs éléments, par exemple revêtements de sol

ou dalles stratifiées, les joints dans l’éprouvette doivent être proportionnellement répartis sur la surface de

l’éprouvette, c’est-à-dire que le rapport entre la longueur du joint et l’aire de la dalle doit être le même sur

l’éprouvette et sur le sol fini. Aucune colle n’est utilisée dans les joints. Par exemple, lorsqu’un revêtement de

sol stratifié doit être soumis à l’essai, au moins deux panneaux sont prélevés au milieu du produit emballé et la

languette et la rainure sont assemblées sans utilisation d’adhésif.

6 © ISO 2010 – Tous droits réservés

Légende

1 paquet de dalles ou de lames

b: échantillons préparés à partir de dalles ou lames individuelles

c: éprouvette d’essai

a

Prélèvement des échantillons de dalles/lames.

Figure 2 — Échantillon prélevé dans des dalles ou des lames

La face inférieure de l’éprouvette doit être placée sur une plaque en acier inoxydable inerte afin de déterminer

exclusivement l’émission de la surface supérieure. Revêtir les bords d’une feuille en aluminium non émissif/non

absorbant (à vérifier avant l’utilisation) ou d’un cadre en acier inoxydable.

8 Système de chambre d’essai d’émission

8.1 Généralités

Une installation conçue et utilisée pour déterminer les débits d’émissions surfaciques spécifiques des COV

émis par des produits de revêtement de sol doit contenir les éléments suivants: chambre d’essai d’émission,

système de production d’air propre et d’humidification, système mélangeur d’air, systèmes de suivi et de

contrôle pour s’assurer que l’essai est effectué selon des conditions spécifiées.

Les spécifications et les exigences générales qui s’appliquent à tous les types de chambres d’essai d’émission

sont données dans l’ISO 16000-9.

Une description générale d’une chambre d’essai d’émission est présentée en Annexe A.

8.2 Description de la chambre d’essai d’émission

La chambre d’essai d’émission et les parties du système d’échantillonnage venant au contact des COV émis

sont en acier (poli) inoxydable prétraité.

Il convient que la chambre soit approximativement cubique. Le volume de la chambre doit être compris entre

20 L et 1 000 L, plus spécifiquement entre 50 L et 250 L.

D’autres matériaux peuvent être utilisés pour les dispositifs de brassage, par exemple des ventilateurs, et

pour les matériaux d’étanchéité. Ces matériaux doivent être faiblement émetteurs et faiblement adsorbants; ils

doivent être soumis à l’essai dans la chambre d’essai pour confirmer qu’ils ne contribuent pas à la concentration

résiduelle de la chambre d’essai d’émission.

8.3 Dispositifs d’alimentation en air et de brassage

La chambre d’essai d’émission doit être équipée de dispositifs (par exemple contrôleur électronique de débit

massique) capables de contrôler en permanence le débit de renouvellement d’air à une valeur fixe avec une

précision de ±3 %.

La chambre d’essai d’émission doit être conçue de manière à assurer un brassage adéquat de l’air dans la

chambre d’essai d’émission. Les exigences sont données en 9.8.

NOTE Des ventilateurs, des diffuseurs d’entrée et de sortie à plusieurs orifices, des faux planchers perforés et des

plaques en chicanes sont utilisés pour obtenir un brassage adéquat.

8.4 Étanchéité à l’air

La chambre d’essai d’émission doit être étanche à l’air afin d’éviter un échange d’air incontrôlé avec l’air externe.

La chambre d’essai d’émission doit fonctionner à une pression légèrement supérieure à la pression

atmosphérique pour éviter l’influence de l’atmosphère du laboratoire. On considère que la chambre d’essai

d’émission est suffisamment étanche à l’air si l’une au moins des exigences suivantes est satisfaite:

— la fuite d’air est inférieure à 0,5 % du volume de la chambre par minute sous une surpression de 1 000 Pa;

— la fuite d’air est inférieure à 5 % du débit d’alimentation en air.

8.5 Collecteur échantillonneur d’air

L’air évacué (à l’orifice de sortie de la chambre d’essai d’émission) doit être utilisé pour l’échantillonnage,

bien que des orifices d’échantillonnage séparés dans la chambre d’essai d’émission puissent être utilisés, à

condition que l’air prélevé soit équivalent à l’air évacué.

Il convient que le collecteur échantillonneur entre directement dans le flux d’air de sortie. Si un conduit d’air

doit être utilisé, celui-ci doit être aussi court que possible et maintenu à la même température que la chambre

d’essai d’émission.

La somme des débits d’air d’échantillonnage doit être inférieure à 80 % du débit d’air d’entrée dans la chambre

d’essai d’émission.

Un collecteur échantillonneur à plusieurs entrées peut être utilisé afin d’assurer la flexibilité pour permettre un

échantillonnage d’air en double. Une chambre de mélange entre la chambre d’essai d’émission et le collecteur

ou entre l’entrée d’air et la chambre d’essai d’émission pourrait être insérée afin de permettre d’ajouter et de

mélanger des gaz étalons internes au flux d’air de la chambre d’essai d’émission.

Il convient d’acheminer par un conduit les produits évacués de la chambre d’essai d’émission vers une hotte de

captation de fumées, s’assurant ainsi que tous les produits chimiques émis par le matériau d’essai sont isolés

de l’environnement du laboratoire.

8.6 Récupération et effets de puits

La récupération d’un COV cible peut être déterminée à l’aide d’une source de COV de débit d’émission spécifique

connu dans la chambre d’essai d’émission. Les concentrations générées doivent être du même ordre de

grandeur que celles escomptées au cours des essais d’émission relatifs à des produits de construction.

Les essais de récupération doivent être réalisés dans la chambre d’essai avec le toluène et le n-dodécane.

Les concentrations dans la chambre doivent être déterminées 24 h ou 72 h après le début de l’essai (c’est-

à-dire le premier mesurage obligatoire, voir Annexe B et 11.4). La récupération moyenne doit être supérieure

à 80 % pour le toluène et le n-dodécane. Les résultats de l’essai de récupération doivent être consignés dans

un rapport (concentration prévue par rapport à la concentration mesurée).

NOTE 1 Une faible récupération des COV hygroscopiques peut se produire dans l’air humidifié.

NOTE 2 Les effets de puits, les fuites ou les étalonnages médiocres peuvent rendre difficile la conformité aux exigences

minimales. Les caractéristiques de puits et d’adsorption dépendent fortement du type de composé émis. Des essais

de récupération supplémentaires utilisant des COV cibles ayant des masses moléculaires différentes et une polarité

différente peuvent aider à mieux comprendre ces effets.

8 © ISO 2010 – Tous droits réservés

9 Conditions d’essai

9.1 Température et humidité relative de l’air

Les produits doivent être soumis à essai à la température et à l’humidité relative (HR) de l’air respectivement

de 23 °C et de 50 % HR pendant l’essai d’émission. Les tolérances sont de ±2 °C et de ±5 % HR.

Une variation initiale peut être observée dans le climat de la chambre d’essai d’émission après l’ouverture

de la porte de la chambre d’essai d’émission et le chargement d’une éprouvette. Il convient de consigner ces

variations.

9.2 Système de régulation de la température et de l’humidité relative de l’air

La régulation de la température peut être effectuée soit en plaçant la chambre d’essai d’émission dans un

local régulé à la température requise, soit en maintenant la température à l’intérieur de la chambre d’essai

d’émission. Dans le second cas, les parois de la chambre d’essai d’émission doivent être isolées efficacement

afin d’éviter la condensation de l’humidité sur les parois intérieures de la chambre d’essai d’émission.

La régulation de l’humidité relative de l’air peut être effectuée par divers systèmes de régulation d’humidité

externe de l’alimentation en air propre ou divers systèmes de régulation d’humidité interne de l’air dans la

chambre d’essai d’émission. Dans le second cas, des précautions doivent être prises pour prévenir toute

condensation ou pulvérisation d’eau dans la chambre d’essai d’émission.

La température et l’humidité relative de l’air doivent être mesurées indépendamment des systèmes de régulation

de la température et de l’humidité de l’air.

9.3 Qualité de l’air d’alimentation et concentration résiduelle

La concentration résiduelle des COVT doit être inférieure à 20 µg/m . La concentration résiduelle de chaque

COV cible et du formaldéhyde doit être inférieure à 2 µg/m .

L’air et l’eau d’alimentation utilisés pour l’humidification ne doivent pas contenir de COV interférents.

9.4 Vitesse de l’air

Alors que pour un grand nombre de sources, la vitesse de l’air peut affecter les débits d’émission, les émissions

par des matériaux de revêtement de sol sont en général commandées par la diffusion, et la vitesse de l’air n’est

pas un paramètre critique. Il est plus important de réaliser un brassage complet (voir 8.3 et 9.8).

9.5 Facteur de charge et taux de renouvellement de l’air

2 3

Un facteur de charge du produit de 0,4 m /m doit être utilisé, car il est représentatif des rapports de l’aire de

couverture typique du sol au volume d’air dans un environnement intérieur.

Si les émissions d’un produit doivent être communiquées en termes de SERa, on peut appliquer à la chambre

−1 −1

n’importe quel taux de renouvellement d’air compris entre 0,5 h et 1,0 h sans affecter le résultat.

Par contre, si le protocole d’essai applicable exige d’indiquer les données d’émission de COV en termes de

concentration de vapeur dans l’air de la chambre (c’est-à-dire dans l’air s’évacuant de la chambre), elles seront

affectées par le taux de renouvellement de l’air. Pour un facteur de charge constant de 0,4, les concentrations

−1

de vapeur pour un produit soumis à essai en utilisant un taux de renouvellement d’air de 1,0 h seront la moitié

−1

de celles enregistrées pour le même produit soumis à essai avec un taux de renouvellement d’air de 0,5 h .

Par conséquent, le taux réel de renouvellement d’air utilisé doit être précisé toutes les fois que les résultats

d’émission sont consignés en termes de concentration de vapeur dans l’air de la chambre. Voir Article 13 pour

le calcul de la concentration de la vapeur à différents taux de renouvellement d’air.

9.6 Taux de renouvellement de l’air dans la chambre d’essai d’émission

Le taux de renouvellement de l’air doit être vérifié régulièrement, au moins tous les 12 mois, soit à l’aide d’un

compteur de gaz étalonné, soit par la procédure du gaz traceur. Le taux de renouvellement de l’air ne doit pas

s’écarter de plus de ±3 % de la valeur de consigne.

Si l’essai est effectué sur la sortie avec un compteur de volume/débitmètre de gaz qui n’est pas installé d’origine,

il convient de savoir que la contre-pression introduite par l’instrument peut diminuer le débit traversant la

chambre d’essai d’émission.

9.7 Étanchéité à l’air de la chambre d’essai d’émission

L’étanchéité à l’air de la chambre d’essai d’émission doit être vérifiée régulièrement par des mesurages de

chute de pression, par la comparaison de mesurages simultanés des débits aux orifices d’entrée et de sortie,

ou par le mesurage de la dilution du gaz traceur.

9.8 Efficacité du brassage d’air interne de la chambre d’essai d’émission

Les essais pour déterminer l’efficacité du brassage d’air doivent être effectués avec des éprouvettes ou avec

le substrat inerte des éprouvettes placé(e)s dans la chambre d’essai.

Un moyen pour savoir si l’air de la chambre d’essai est correctement brassé est de mélanger un gaz traceur à

l’air d’entrée à une concentration et un débit constants, puis de mesurer la concentration dans la sortie de la

chambre en fonction du temps. La représentation de la concentration dans la chambre en fonction du temps

est alors comparée à une courbe théorique correspondant à une chambre à mélange total. Une procédure

pourrait consister à ajuster la courbe théorique par un lissage par moindres carrés aux données de mesure

utilisant le volume de la chambre comme variable. Il est alors possible de comparer le volume réel de la

chambre à son volume «apparent» en se basant sur le lissage de courbe. Il convient que l’air interne de la

chambre soit correctement brassé et conforme, à 10 % près, au modèle théorique d’air parfaitement brassé.

10 Préparation de la chambre d’essai d’émission

La chambre d’essai d’émission doit être nettoyée afin de satisfaire aux exigences de 8.2.

11 Mode opératoire

11.1 Conditions d’essai dans la chambre d’essai d’émission

La température, l’humidité relative de l’air et le débit d’air doivent être surveillés et enregistrés en continu.

11.2 Concentrations résiduelles

Un échantillon d’air résiduel (en général 5 L) de la chambre d’essai d’émission est prélevé avant le début d’un

nouvel essai d’émission, afin de quantifier les contributions résiduelles éventuelles des composés organiques

volatils provenant de la chambre d’essai d’émission vide et d’autres appareillages.

Les concentrations résiduelles doivent satisfaire aux exigences indiquées en 9.3.

11.3 Emplacement des éprouvettes dans la chambre d’essai d’émission

L’éprouvette doit être placée horizontalement au centre du plancher de la chambre d’essai d’émission afin de

s’assurer que l’écoulement de l’air est uniformément distribué sur la surface émettrice de l’éprouvette.

11.4 Période de mesurages de la concentration de l’air de la chambre d’essai

Les mesurages de concentration doivent être effectués à des périodes d’échantillonnage d’air définis par les

différents protocoles d’évaluation. En fonction de l’objectif de l’essai, il peut être approprié d’échantillonner l’air

10 © ISO 2010 – Tous droits réservés

à des périodes supplémentaires. La durée d’échantillonnage de l’air pour des mesurages de concentrations

dépend des méthodes analytiques devant être utilisées et elles doivent être documentées.

Des échantillons d’air en double doivent être prélevés à des intervalles requis par le protocole d’essai.

À la fin de l’essai d’émission, la chambre d’essai d’émission doit être nettoyée.

La durée de l’essai d’émission est déterminée par le but de l’essai. Habituellement, l’éprouvette séjourne

dans la chambre pendant toute la durée de l’intervalle de temps le plus long décrit dans le protocole d’essai.

Si, pendant une période, l’éprouvette ne se trouve pas dans la chambre, elle doit être conservée à une

température moyenne de 23 °C et à une humidité relative de l’air de 50 % HR. Au cours de cette période de

conservation, le processus de vieillissement de l’éprouvette doit être similaire à celui qui se produit dans la

chambre d’essai. Toute contamination par d’autres éprouvettes stockées doit être évitée. Les éprouvettes

doivent alors être réintroduites dans la chambre d’essai au moins 72 h avant l’échantillonnage de l’air. Chaque

retrait de l’éprouvette doit être documenté dans le protocole d’essai.

NOTE 1 Si des études de décroissance sont requises, les échantillons d’air peuvent être prélevés au bout d’une période

de 1, 3, 7, 14, 28 et 56 jours, voire une période plus longue, après le début de l’essai.

Il convient de maîtriser suffisamment les concentrations résiduelles des COV afin d’éviter toute contamination

des éprouvettes.

NOTE 2 Pour réduire au minimum la contamination des éprouvettes, il est possible d’utiliser des étagères ou des

armoires de stockage bien aérées.

11.5 Échantillonnage de l’air

11.5.1 Échantillonnage des COV en phase vapeur

L’échantillonnage des COV en phase vapeur doit être effectué conformément à l’ISO 16000-6.

11.5.1.1 Conditionnement et conservation du tube d’adsorbant avant échantillonnage des émissions

Suivre les lignes directrices du fabricant pour le conditionnement du tube d’adsorbant avant collecte des

émissions de sorte que l’analyse du tube témoin n’indique ni un niveau d’artefact de COV interférent supérieur

à 2 ng, ni des niveaux de COVT supérieurs à 20 ng, après soustraction des artefacts de COV non interférents.

Les tubes conditionnés doivent être scellés au moyen de bouchons de conservation longue durée (par exemple

raccords métalliques du type à vis à deux pièces avec bagues en PTFE combinées tels que spécifiés dans

l’ISO 16017-1) qui empêchent l’entrée d’artefacts de COV provenant de l’air ambiant. Il convient de conserver

les tubes d’adsorbant conditionnés dans un environnement a

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.