ISO 2322:1996

(Main)Styrene-butadiene rubber (SBR) — Emulsion- and solution-polymerized types — Evaluation procedures

Styrene-butadiene rubber (SBR) — Emulsion- and solution-polymerized types — Evaluation procedures

Describes physical and chemical tests on raw rubbers and specifies standard materials, standard test formulations, equipment and processing methods for evaluating the vulcanization characteristics of styrene-butadiene rubber (SBR), including oil-extended types. Replaces the third edition.

Caoutchouc butadiène-styrène (SBR) — Types polymérisés en émulsion et en solution — Méthode d'évaluation

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL

STANDARD

Fourth edition

1996-l I-01

Styrene-butadiene rubber (SBR) -

Emulsion- and solution-polymerized types -

Evaluation procedures

Caouichouc butadiene-stykne (SBR) - Types polym&is& en 6mulsion et

en solution - M&hode d ’&aluation

Reference number

IS0 2322: 1996(E)

---------------------- Page: 1 ----------------------

IS0 2322: 1996(E)

Foreword

IS0 (the International Organization for Standardization) is a worldwide

federation of national standards bodies (IS0 member bodies). The work of

preparing International Standards is normally carried out through IS0

technical committees. Each member body interested in a subject for which

a technical committee has been established has the right to be represented

on that committee. International organizations, governmental and non-

governmental, in liaison with ISO, also take part in the work. IS0

collaborates closely with the International Electrotechnical Commission

(IEC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an International

Standard requires approval by at least 75 % of the member bodies casting

a vote.

International Standard IS0 2322 was prepared by Technical Committee

ISO/TC 45, Rubber and rubber products, Subcommittee SC 3, Raw

materials (including latex) for use in the rubber industry

This fourth edition cancels and replaces the third edition (IS0 2322:1985)

which has been technically revised.

Annexes A, B and C of this International Standard are for information only.

0 IS0 1996

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced

or utilized in any form or by any means, electronic or mechanical, including photocopying and

microfilm, without permission in writing from the publisher.

International Organization for Standardization

Case postale 56 l CH-1211 Geneve 20 l Switzerland

Printed in Switzerland

ii

---------------------- Page: 2 ----------------------

INTERNATIONAL STANDARD 0 IS0

IS0 2322: 1996(E)

Styrene-butadiene rubber (SBR) - Emulsion- and solution-

polymerized types - Evaluation procedures

1 Scope

This International Standard specifies

- physical and chemical tests on raw rubbers;

- standard materials, standard test formulations, equipment and processing methods for evaluating the

vulcanization characteristics of emulsion- and solution-polymerized styrene-butadiene rubbers (SBR), including

oil-extended rubbers.

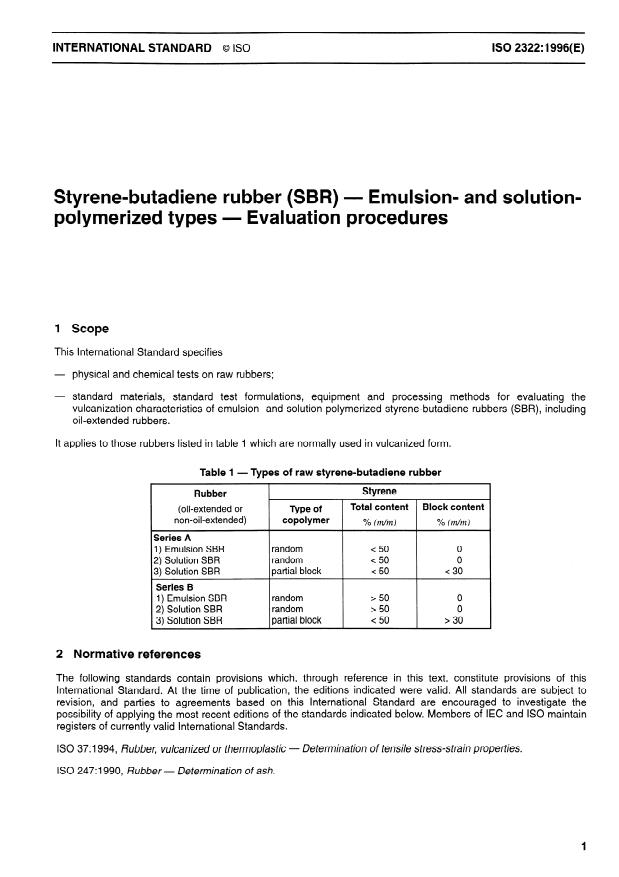

It applies to those rubbers listed in table 1 which are normally used in vulcanized form.

Table 1 - Types of raw styrene-butadiene rubber

Styrene

Rubber

Total content Block content

(oil-extended or Type of

non-oil-extended) copolymer

% (m/m) % (m/m)

Series A

1) Emulsion SBR random < 50 0

2) Solution SBR random < 50 0

3) Solution SBR partial block <50 c30

Series B

1) Emulsion SBR random >50 0

random >50 0

2) Solution SBR

3) Solution SBR partial block <50 >30

2 Normative references

The following standards contain provisions which, through reference in this text, constitute provisions of this

International Standard, At the time of publication, the editions indicated were valid. All standards are subject to

revision, and parties to agreements based on this International Standard are encouraged to investigate the

possibility of applying the most recent editions of the standards indicated below. Members of IEC and IS0 maintain

registers of currently valid International Standards.

- Determination of tensile stress-strain properties.

IS0 37: 1994, Rubber, vulcanized or thermoplastic

IS0 247:1990, Rubber - Determination of ash.

---------------------- Page: 3 ----------------------

IS0 2322: 1996(E) 0 IS0

IS0 248:1991, Rubbers, raw - Determination of volatile-matter content.

IS0 289-l :I 994, Rubber, unvulcanized - Determinations using a shearing-disc viscometer - Part 1: Determination

of Mooney viscosity.

IS0 471 :I 995, Rubber - Temperatures, humidities and times for conditioning and testing.

IS0 17951992, Rubber, raw, natural and synthetic - Sampling and fufiher preparative procedures.

- Preparation, mixing and vulcanization - Equipment and procedures.

IS0 2393:1994, Rubber test mixes

IS0 3417:1991, Rubber - Measurement of vulcanization characteris tics with the oscillating disc cureme ter.

IS0 5725-l :I 994, Accuracy (trueness and precision) of measurement methods and results - Part I: General

principles and definitions.

IS0 5725-2: 1994, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method

for the determination of repeatability and reproducibility of a standard measurement method.

IS0 6502:-l), Rubber - Introduction and guide to the use of curemeters.

ISO/TR 9272: 1986, Rubber and rubber products - Determination of precision for test method standards.

IS0 11235:--2), Rubber compounding ingredients - Sulfenamide-type accelerators - Methods of test.

ASTM D 412-92, Test methods for vulcanized rubber and thermoplastic rubbers and thermoplastic elastomers -

Tension.

ASTM D 1646-95a, Test methods for rubber - Viscosity, stress relaxation, and pre-vulcanization characteristics

(Mooney viscometer).

ASTM D 2084-93, Test method for rubber property - Vulcanization characteristics using oscillating disk cure meter.

ASTM D 3185-88(1994), Test methods for rubber - Evaluation of SBR (styrene-butadiene rubber) including

mixtures with oil.

3 Sampling and further preparative procedures

3.1 Take a laboratory sample of approximately I,5 kg by the method described in IS0 1795.

3.2 Prepare test portions in accordance with IS0 1795.

4 Physical and chemical tests on raw rubber

4.1 Mooney viscosity

Determine the Mooney viscosity in accordance with IS0 289-l on a test portion prepared in accordance with the

preferred method of IS0 1795 (unmilled test portion).

Record the result as ML(l + 4) at 100 “C.

NOTES

1 If ML( 1 + 4) at 100 OC exceeds 100 MU, the small rotor may be used and the result reported as MS( 1 + 4) at 100 “C.

2 Alternatively, the Mooney viscosity may be determined on a test portion prepared by the mill massing procedure of IS0 1795.

This method will give poorer reproducibility, however, and the results may be different.

4.2 Volatile matter

Determine the volatile-matter content by the hot-mill method or by the oven method as specified in IS0 248.

1) To be published. (Revision of IS0 6502:1991)

2) To be published.

2

---------------------- Page: 4 ----------------------

0 IS0 IS0 2322: 1996(E)

4.3 Ash

Determine the ash in accordance with method A or method B of IS0 247:1990.

5 Preparation of the test mixes

5.1 Standard test formulations

The standard test formulations are given in table 2.

The materials shall be national or international standard reference materials.

If no standard reference material is available, the materials to be used shall be agreed by the parties concerned.

5.2 Alternative formulations for oil-extended types

ASTM D 3185 specifies the test formulations given in table 3 for evaluation of general-purpose, oil-extended SBR,

according to the oil content of the rubber. These test formulations may be used as alternatives to the test

formulations given in table 2.

5.3 Procedure

53.1 Equipment and procedure

Equipment and procedure for the preparation, mixing and vulcanization shall be in accordance with IS0 2393.

Two alternative mixing procedures are specified:

Method A

- Mill mixing

Method C - Miniature internal mixer mixing

NOTE - A method B using an internal mixer for initial mixing and a mill for final mixing is presented in annex A for information

only since insufficient experience has been gained with this method and the absence of information on precision does not allow it

to be included as an integral part of the standard.

Table 2 - Test formulations

Parts by mass

Material

Series A Series B

Styrene-butadiene rubber (SBR) (including oil in oil-extended SBR) 100,00

Type 1500 SBR ’) 65,00

Series B SBR 3500

Sulfur I,75 I,75

1 ,oo 1 ,oo

Stearic acid

50,oo 35,00

Current industry reference black*)

Zinc oxide 3,00 3,00

TBBS3) I,00 I,00

156,75 141,75

SBR 1500 EST, supplied by Enichem Elastomeri, Strada 3, Palazzo Bl, 20090 Assago, Milan, Italy, is an

1)

example of a suitable product available commercially. This information is given for convenience of users of this

International Standard and does not constitute an endorsement by IS0 of the product named. Equivalent

products may be used if they can be shown to lead to the same results.

2) Dried for 1 h at 125 “C + 3 “C and stored in a tightly closed container.

N-tert-butylbenzothiazole-2suIfenamide. This shall be supplied in powder form having an initial insoluble-

3)

matter content, determined in accordance with IS0 11235, of less than 0,3 %. The material shall be stored at

room temperature in a closed container and the insoluble matter shall be checked every 6 months. If this is

found to exceed 0,75 %, the material shall be discarded or recrystallized.

---------------------- Page: 5 ----------------------

0 IS0

IS0 2322: 1996(E)

Table 3 - Alternative test formulations for oil-extended types

Quantity (parts by mass)

1

=ormulation No. 2B 38 48 5B 6B

IB

‘arts oil 25 37,5 50 62,5 75 Y ’)

Oil-extended rubber 125,OO 137,50 150,oo 162,50 175,00 lOO+Y

Zinc oxide 3,00 3,00 3,00 3,00 3,00 3,00

Sulfur I,75 I,75 I,75 I,75 I,75 I,75

Stearic acid 1 ,oo 1 ,oo I,00 1 ,oo I,00 1 ,oo

Current industry reference black*) 62,50 68,75 75,00 81,25 87,50 (100 + Yy2

TBBS3) I,25 I,38 I,50 I,63 I,75 (100 + YylOO

194,50 213,38 232,25 251 ,I3 270,OO

Batch factor for mill mix 24 22 290 199 17

Batch factor for miniature internal

mixer mix

Cam head 0,37 0,34 0,31 0,29 0,27

Banbury head 0,328 0,298 0,273 0,252 0,234

1) Y = parts oil by mass per 100 parts base polymer in oil-extended rubber.

2) Dried for 1 h at 125 OC + 3 “C and stored in a tightly closed container.

3) IV-tert-butylbenzothiazole-2-sulfenamide. This shall be supplied in powder form having an initial insoluble-matter content, determined in

accordance with IS0 11235, of less than 0,3 %. The material shall be stored at room temperature in a closed container and the insoluble

matter shall be checked every 6 months. If this is found to exceed 0,75 %, the material shall be discarded or recrystallized.

5.3.2 Method A - Mill mixing procedure

The standard laboratory mill batch mass, in grams, shall be based on four times the formulation mass (i.e.

4 x 156,75 g = 627 g or 4 x 141,75 g = 567 g). Maintain the surface temperature of the rolls at 50 “C & 5 “C.

Maintain a good rolling bank at the nip of the rolls during mixing. If this is not obtained with the nip settings specified

hereunder, small adjustments to the mill openings may be necessary.

Series A Series B

Duration Cumulative Duration Cumulative

time time

(min) (min)

(min) (min)

a

Homogenize series B rubbers with the mill opening set at

1 ,I mm at a temperature of 100 “C + 5 “C.

190

b Band the rubber with the mill opening set at 1 ,I mm and

make 3/4 cuts every 30 s from alternate sides.

790 790

After banding SBR 1500, add the rubber [homogenized as in

80 90

5.3.2 a)] and make 3/4 cuts from both sides every 30 s. 9

9

20

20 90 II,0

c) Add the sulfur slowly and evenly across the rubber. Y

20 11’ 0 210 13,o

d) Add the stearic acid. Make one 3/4 cut from each side. v 9

e) Add the carbon black evenly across the mill at a uniform

rate. When about half the black has been incorporated, open

the mill to I,4 mm and make one 3/4 cut from each side.

Then add the remainder of the carbon black. Be certain to

add the black that has dropped into the mill pan. When all

the black has been incorporated, open the mill to I,8 mm

12,o 25,0

12,o 23,0

and make one 314 cut from each side.

4

---------------------- Page: 6 ----------------------

0 IS0 IS0 2322: 1996(E)

Series A Series B

Duration Cumulative Duration Cumulative

time time

(min) (min) (min) (min)

Add the zinc oxide and the TBBS with the mill opening still at

f )

I,8 mm. 26,0 30 28,0

310

Make three 3/4 cuts from each side. 28,0 210 30,o

290

9)

Cut the batch from the mill. Set the mill opening to 0,8 mm

h)

and pass the rolled batch endwise through the rolls six

times. 30,o 32,0

290 24

Sheet the batch to an approximate thickness of 6 mm by opening the mill and passing the stock through the mill

0

four times, folding it back on itself each time. Determine the mass of the batch (see IS0 2393). If the mass of the

batch differs from the theoretical value by more than 0,5 %, discard the batch and remix. Remove sufficient

material for curemeter testing.

.

Sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for preparing

1)

IS0 ring test pieces in accordance with IS0 37.

Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible at standard temperature and

W

humidity as defined in IS0 471.

53.3 Method C - Miniature internal mixer procedure

For a miniature internal mixer having a nominal mixing capacity of 64 cm3, a batch mass corresponding to

0,47 times the formulation mass (i.e. 0,47 x 156,75 g = 73,67 g) for series A rubbers or to 0,49 times the formulation

mass (i.e. 0,49 x 141,75 g = 69,46 g) for series B rubbers has been found to be suitable.

Mix with the head temperature of the miniature internal mixer maintained at 60 “C k 3 “C and the unloaded-rotor

speed at 6,3 rad/s to 6,6 rad/s (60 rpm to 63 rpm).

Prepare the rubber by passing it once through a mill with the temperature set at 50 “C & 5 “C and an opening of

0,5 mm. Cut the sheet into strips that are 25 mm wide.

NOTE - Compounding materials other than rubber, carbon black and oil may be added to miniature internal mixer batches

more precisely and with greater ease if they are previously blended together in the proportions required by the formulation. Such

blends may be made using a mortar and pestle, by mixing for IO min in a biconical blender with intensifier bar turning, or by

mixing in a blender for five 3 s periods and scraping the inside of the blender to dislodge materials stuck to the sides after each

3 s mix. A Waring blender has been found suitable for this method. Caution: if mixed longer than 3 s, the stearic acid may melt

and prevent good dispersion.

Duration Cumulative

time

(min) (min)

10

Load the rubber, lower the ram and allow the rubber to be masticated. 10

a) 9 9

Raise the ram and add the preblended zinc oxide, sulfur, stearic acid and TBBS,

b)

taking care to avoid any loss. Then add the carbon black, sweep the orifice and lower

the ram. 10

24

Allow the batch to mix. 710 90

C) 7

Turn off the motor, raise the ram, remove the mixing chamber and discharge the batch. Record the maximum

d)

batch temperature. The final temperature of the batch discharged after 9 min shall not exceed 120 “C. If

necessary, adjust the batch mass or the head temperature so that this condition is met.

Pass the batch through a mill set at 50 “C ? 5 “C once at a 0,5 mm mill opening and then twice at a 3,0 mm mill

e)

opening.

Determine the batch mass and record. If it differs from the theoretical value by more than 0,5 %, discard the

f )

batch.

Cut a test piece for testing vulcanization characteristics in accordance with IS0 3417 if required. Condition the

s>

specimen for 2 h to 24 h at 23 “C + 3 “C before testing.

---------------------- Page: 7 ----------------------

IS0 2322: 1996(E) 0 IS0

h) If required, sheet the batch to approximately 2,2 mm for preparing test sheets or to the appropriate thickness for

preparing ring test pieces in accordance with IS0 37. To obtain the effects of mill direction, pass the folded batch

four times between mill rolls set at 50 “C + 5 “C and the appropriate mill opening. Cool on a flat, dry surface.

i) Condition the batch for 2 h to 24 h after mixing and prior to vulcanizing, if possible at standard temperat

...

NORME

INTERNATIONALE

Quatrième édition

1996-I I-01

Caoutchouc butadiène-styrène (SBR) -

Types polymérisés en émulsion et en

solution - Méthode d’évaluation

Styrene-butadiene rubber (SBR) - Emulsion- and solution-polymerized

- Evaluation procedures

types

Numéro de référence

ISO 2322: 1996(F)

---------------------- Page: 1 ----------------------

ISO 2322: 1996(F)

Avant-propos

L’ISO (organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les or-

ganisations internationales, gouvernementales et non gouvernementales,

en liaison avec I’ISO participent également aux travaux. L’ISO collabore

étroitement avec la Commission électrotechnique internationale (CEI) en

ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme Nor-

mes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

La Norme internationale ISO 2322 a été élaborée par le comité technique

ISOFC 45, g/astomères et produits à base d’élastomères, sous-comité

SC 3, Matières premières (y compris le latex) à l’usage de l’industrie des

élastomères.

Cette quatrième édition annule et remplace la troisième édition

(ISO 2322:1985), dont elle constitue une révision technique.

Les annexes A, B et C de la présente Norme internationale sont données

uniq uement à titre d’i nformation.

0 SO 1996

Droit de reproduction réserves. Aucune partie de cette poublication ne peut être reproduite ni

utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y

compris la photocopie et les microfilms, sans l’accord Acrit de l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-l 211 Geneve 20 l Suisse

Imprimé en Suisse

ii

---------------------- Page: 2 ----------------------

NORME INTERNATIONALE o ISO ISO 2322: 1996(F)

Caoutchouc butadiène-styrène (SBR) - Types polymérisés

en émulsion et en solution - Méthode d’évaluation

1 Domaine d’application

La présente Norme internationale prescrit

- les méthodes d’essais physiques et chimiques applicables aux caoutchoucs bruts;

- les ingrédients, les formules d’essai, l’appareillage et les méthodes d’essai pour la détermination des

caractéristiques de vulcanisation des caoutchoucs styrène-butadiène (SBR) polymérisés en émulsion ou en

solution, y compris les types étendus à I’huile.

Elle est applicable aux caoutchoucs énumérés dans le tableau 1 qui sont normalement utilisés sous forme

vulcanisée.

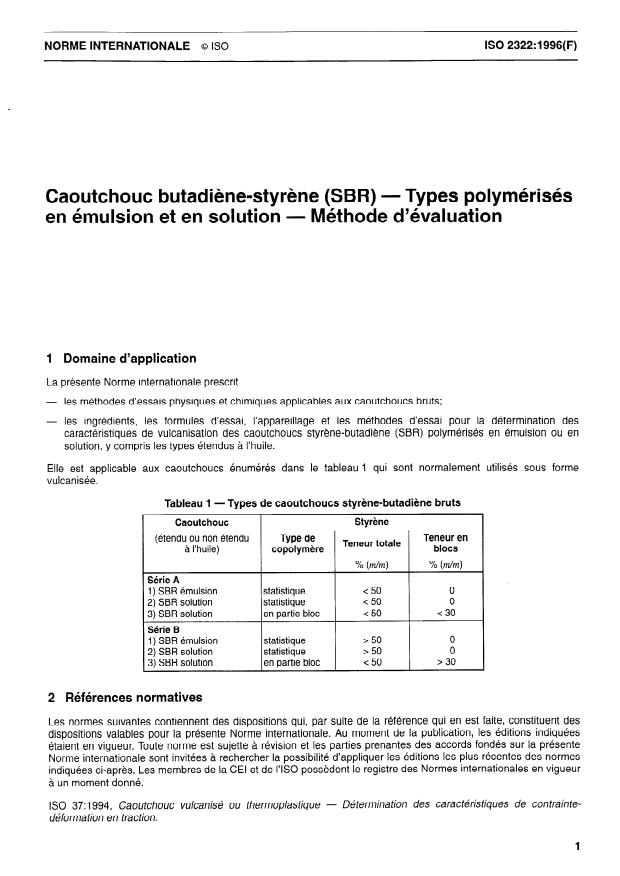

Tableau 1 - Types de caoutchoucs styrène-butadiène bruts

Série A

1) SBR émulsion

statistique < 50 0

2) SBR solution statistique < 50 0

3) SBR solution en partie bloc < 50 < 30

Série B

1) SBR émulsion statistique > 50 0

2) SBR solution statistique > 50 0

3) SBR solution en partie bloc < 50 > 30

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente Norme internationale. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

Norme internationale sont invitées à rechercher la possibilité d’appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

Détermination des caractéristiques de contrainte-

ISO 37:1994, Caoutchouc vulcanisé ou thermoplastique -

déformation en traction.

1

---------------------- Page: 3 ----------------------

0 ISO

ISO 2322: 1996(F)

ISO 247:1990, Caoutchouc - Détermination du taux de cendres.

ISO 2483 991, Caoutchoucs bruts - Dé termina tion des matières vola files.

ISO 289-l :1994, Caoutchouc non vulcanisé - Déterminations utilisant un consistomètre à disque de cisaillement -

Partie 1: Détermination de l’indice consistométrique Mooney.

ISO 471 :1995, Caoutchouc - Températures, humidités et durées normales pour le conditionnement et l’essai.

ISO 1795:1992, Caoutchouc bruf, naturel et synthétique - Méthodes d’échantillonnage et de préparation ultérieure.

ISO 2393:1994, Mélanges d’essais à base d’élastomères - Mélangeage, préparation et vulcanisation -

Appareillage et mode opératoire.

ISO 3417~1991, Caoutchouc - Détermination des caractéristiques de vulcanisation à l’aide du rhéomètre à disque

oscillant.

ISO 5725-l :1994, Exactitude Cjustesse et fidélité) des résultats et méthodes de mesure - Partie 1: Principes

généra ux et définitions.

ISO 5725-2:1994, Exactitude oustesse et fidélité) des résultats et méthodes de mesure - Partie 2: Méthode de

base pour la détermination de la répétabilité et de la reproductibilité d’une méthode de mesure normalisée.

ISO 6502:- ‘), Caoutchouc - Introduction et guide pour l’emploi des rhéomètres.

ISOfTR 9272:1986, Caoutchouc et produits en caoutchouc - Détermination de la fidélité de méthodes d’essai

normalisées.

ISO 11235: -2) , Ingrédients de mélange du caoutchouc - Accélérateurs du type sulfénamide - Méthodes d’essai.

ASTM D 412-92, Test methods for vulcanized rubber and thermoplastic rubbers and thermoplastic elastomers -

Tension.

ASTM D 1646-95a, Test methods for rubber - Viscosity, stress relaxation, and pre-vulcanization characteristics

(Mooney viscometer).

ASTM D 2084-93, Test method for rubber property - Vulcaniza tion characteristics using oscilla ting disk cure me ter.

Evaluation of SBR (styrene-butadiene rubber) including

ASTM D 3185-88(1994), Test methods for rubber -

mixtures with oil.

3 Méthodes d’échantillonnage et de préparation ultérieure

3.1 Un échantillon pour laboratoire d’environ 1,5 kg doit être prélevé conformément à la méthode prescrite dans

I’ISO 1795.

3.2 La préparation des prises d’essai doit être effectuée conformément à I’ISO 1795.

4 Essais physiques et chimiques sur le caoutchouc brut

4.1 Indice consistométrique Mooney

Déterminer l’indice consistométrique Mooney conformément à I’ISO 289-1, sur une prise d’essai préparée

conformément à la méthode préconisée de I’ISO 1795 (sans passage sur outil à cylindres).

Exprimer le résultat en tant que ML(1 + 4) à 100 “C.

1) À publier. (Révision de I’ISO 6502:1991)

2) À publier.

2

---------------------- Page: 4 ----------------------

0 ISO ISO 2322: 1996(F)

NOTES

1 Si ML(1 + 4) à 100 OC est supérieur à 100 unités Mooney, le petit rotor peut être utilisé et le résultat exprimé en tant que

MS(l + 4) à 100 “C.

2 Le cas échéant, l’indice consistométrique Mooney peut être déterminé sur une prise d’essai préparée par la méthode avec

passage sur outil à cylindres de I’ISO 1795. Cette méthode donnera une moins bonne reproductibilité et les résultats peuvent

être différents.

4.2 Matières volatiles

Déterminer la teneur en matières volatiles conformément à la méthode par mélangeage à chaud ou la méthode par

étuvage prescrites dans I’ISO 248.

4.3 Cendres

Déterminer le taux de cendres conformément à la méthode A ou à la méthode B prescrites dans I’ISO 247:1990.

5 Préparation des mélanges d’essais

5.1 Formules d’essai normalisées

Les formules d’essai normalisées sont données dans le tableau 2.

Les ingrédients doivent être des produits de référence normalisés par les organismes nationaux ou internationaux.

Si l’on ne peut disposer d’un produit de référence, les parties concernées doivent se mettre d’accord sur les

inarédients à utiliser.

Tableau 2 - Formules d’essai

Nombre de parties en masse

Ingrédient

Série A

Série B

Caoutchouc styrène-butadiène (SBR) (incluant I’huile dans les SBR étendus à

100,00

I’huile)

SBR Type 1500 A) 65,00

SBR Série B 3500

Soufre 1,75 1,75

Acide stéarique 1 ,oo 1 ,oo

50,oo 35,00

Noir de carbone IRB (industry reference black)2)

3,00 3,00

Oxyde de zinc

1 ,oo l,oo

TBBS3)

156,75 141,75

1) SBR 1500 EST, distribué par Enichem Elastomeri, Strada 3, Palazzo Bl , 20090 Assago, Milan, Italie, est un exemple de produit disponible

sur le marché. Cette information est donnée à l’intention des utilisateurs de la présente Norme internationale et ne signifie nullement que I’ISO

approuve ou recommande l’emploi exclusif du produit ainsi désigné. Des produits équivalents peuvent être utilisés s’il est démontré qu’ils

conduisent aux mêmes résultats.

2) Séché pendant 1 h à 125 “C k 3 “C.

3) N-tert-butylbenzothiazol-2-sulfénamide. Ce produit doit être fourni sous forme de poudre ayant une teneur initiale en matières insolubles,

déterminée conformément à I’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à la température ambiante dans un récipient fermé,

et la teneur en matières insolubles doit être vérifiée tous les 6 mois. S’il arrive que cette teneur dépasse 0,75 %, le produit doit être rejeté ou

recristallisé.

3

---------------------- Page: 5 ----------------------

ISO 2322: 1996(F)

0 ISO

5.2 Alternatives de formules pour les types étendus à I’huile

La norme ASTM D 3185 prescrit les formules d’essai du tableau 3, pour l’évaluation de SBR d’usage général, non

chargés, étendus à I’huile, selon la teneur en huile du caoutchouc. Ces formules d’essai peuvent être utilisées

comme une alternative aux formules d’essai du tableau 2.

Tableau 3 - Alternatives de formules d’essai pour les types étendus à I’huile

Nombre de parties en masse

Formule no IB

2B 3B 4B 5B 6B

37,5 50 62,5 75 Y')

Teneur en huile 25

Caoutchouc étendu à I’huile 125,00 137,50 150,oo 162,50 175,00 lOO+Y

3,00 3,00 3,00

Oxyde de zinc 3,00 3,00 3,00

Soufre 1,75 1,75 1,75 1,75 1,75

1,75

Acide stéarique

l,oo l,oo 1 ,oo l,oo l,oo l,oo

Noir de carbone IRB (industry

reference black)*) 62,50 68,75 75,00 81,25 87,50 (100 + Y)/2

TBBS3)

1,25 1,38 1,50 1,63 1,75 (lOO+ Y)/100

194,50 213,38 232,25 251,13 270,OO

Masse du mélangelmasse

correspondant à la formule

199 17

Mélangeur à cylindres 24 22 24

Mélangeur interne miniature

0,34 0,31 0,29 0,27

Rotors à cames 0,37

0,252 0,234

Rotors type Banbury 0,328 0,298 0,273

1) Y = nombre de parties d’huile en masse, pour 100 parties de polymère de base dans le caoutchouc étendu à I’huile.

2) Séché pendant 1 h à 125 “C + 3 OC.

3) N-tert-butylbenzothiazol-2-sulfénamide. Ce produit doit être fourni sous forme de poudre ayant une teneur initiale en matières insolubles,

déterminée conformément à I’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à la température ambiante dans un récipient fermé,

et la teneur en matières insolubles doit être vérifiée tous les 6 mois. S’il arrive que cette teneur dépasse 0,75 %, le produit doit être rejeté ou

recristallisé.

5.3 Mode opératoire

5.3.1 Appareillage et mode opératoire

L’appareillage et le mode opératoire pour la préparation, le mélangeage et la vulcanisation du caoutchouc doivent

être conformes à I’ISO 2393.

Deux méthodes de mélangeage sont prescrites:

Méthode A - Mélangeage au mélangeur à cylindres

Méthode C - Mélangeage au mélangeur interne miniature

NOTE- Une méthode B - Préparation du mélange-maître en utilisant le mélangeur interne et du mélange final en utilisant le

mélangeur à cylindres - est présentée dans l’annexe A donnée uniquement à titre d’information. Une pratique insuffisante de

cette méthode et l’absence d’information sur la fidélité des résultats ne permettent pas de l’inclure comme partie intégrante de la

présente Norme internationale.

5.3.2 Méthode A - Mélangeage au mélangeur à cylindre

La masse, en grammes, du mélange mis en œuvre sur un mélangeur de laboratoire à cylindres normalisé doit être

égale à quatre fois la masse correspondant à la formule (c’est-à-dire 4 x 156,75 g = 627 g ou 4 x 141,75 g = 567 g).

La température de la surface des cylindres doit être maintenue à 50 “C + 5 “C. Un bourrelet convenable de

caoutchouc doit être maintenu entre les cylindres pendant le mélangeage. Si cela n’est pas obtenu avec les

réglages d’écartement des cylindres prescrits ci-après, de petits ajustements peuvent s’avérer nécessaires.

---------------------- Page: 6 ----------------------

0 ISO ISO 2322: 1996(F)

Série A Série B

Durée Durée

Durée Durée

cumulée cumulée

(min) (min) (min) (min)

Les cylindres étant écartés de 1,l mm, homogénéiser les

4

caoutchoucs série B à 100 “C If: 5 “C.

130

Les cylindres étant écartés de 1,l mm, former le manchon de

W

caoutchouc et faire une coupe aux 3/4 de chaque côté du

manchon toutes les 30 s.

70 790

Après avoir fait manchonner le SBR 1500, ajouter le caoutchouc

[homogénéisé suivant 5.3.2 a)] et faire une coupe aux 3/4 de

chaque côté du manchon toutes les 30 s.

870 990

Ajouter le soufre lentement et régulièrement sur toute la longueur

C)

du bourrelet. 90 Il,0

290 9 290

Ajouter l’acide stéarique. Faire une coupe aux 3/4 de chaque côté

4

Il,0

du manchon. 13,o

290 290

Ajouter régulièrement le noir de carbone, en le répartissant

e>

uniformément sur toute la longueur du bourrelet. Lorsque la moitié

environ du noir de carbone a été incorporée, régler l’écartement

des cylindres à 1,4 mm et faire une coupe aux 3/4 de chaque côté

du manchon. Ajouter ensuite le reste du noir de carbone, y compris

celui qui est tombé dans le bac. Lorsque tout le noir a été

incorporé, régler l’écartement des cylindres à 1,8 mm et faire une

coupe aux 3/4 de chaque côté du manchon. 12,0 23,0 12,0 25,0

Ajouter l’oxyde de zinc et le TBBS, l’écartement des cylindres étant

f)

30 9 26,0 28,0

maintenu à 1,8 mm.

390

290 28,0

Faire trois coupes aux 3/4 de chaque côté du manchon. 30,o

290

s>

Couper le mélange et le retirer du cylindre. Régler l’écartement à

h)

0,8 mm et faire passer le mélange six fois entre les cylindres. 270 30,o 32,0

24

Tirer le mélange en feuille d’une épaisseur de 6 mm environ en écartant les cylindres et en passant le mélange

9

quatre fois entre les cylindres, le repliant sur lui-même à chaque fois. Déterminer la masse du mélange (voir

ISO 2393). Si la masse du mélange diffère de la valeur théorique de plus de 0,5 %, éliminer le mélange et en

refaire un autre. Prélever un échantillon suffisant pour l’essai au rhéomètre.

.

Tirer le mélange en feuille d’une épaisseur de 2,2 mm environ pour la préparation des plaques, ou d’une autre

1)

épaisseur convenable pour la préparation des éprouvettes ISO en forme d’anneau, conformément à I’ISO 37.

Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible à une

k)

température et une humidité normales de laboratoire définies dans I’ISO 471.

5.3.3 Méthode C - Mélangeage au mélangeur interne miniature

une masse de mélange égale à 0,47

Pour un mélangeur interne miniature ayant une capacité nominale de 64 cm3,

= 73,67 g) a été trouvée convenable pour les

fois la masse correspondant à la formule (c’est-à-dire 0,47 x 156,75 g

caoutchoucs de la série A alors que 0,49 fois la masse correspondant à la formule (c’est-à-dire

0,49 x 141,75 g = 69,46 g) a été trouvée convenable pour les caoutchoucs de la série B.

Mélanger avec la température du mélangeur interne miniature maintenue à 60 “C + 3 “C et la vitesse des rotors

sans charge de 6,3 rad/s à 6,6 rad/s (60 tr/min à 63 tr/min).

Préparer le caoutchouc en le passant une fois dans un mélangeur à cylindres dont la température est réglée à

50 OC + 5 OC et l’écartement des cylindres à 0,5 mm. Couper la feuille en bandes d’une largeur de 25 mm environ.

5

---------------------- Page: 7 ----------------------

ISO 2322: 1996(F)

0 ISO

NOTE - Les ingrédients de mélangeage autres que le caoutchouc, le noir de carbone, peuvent être introduits dans les

mélanges faits au mélangeur interne miniature de façon plus précise et plus facilement s’ils sont préalablement mélangés

ensemble dans les proportions requises par la formule. De tels mélanges durant 10 min dans un mélangeur biconique à barre

tournante, ou en mélangeant au mixer durant cinq périodes de 3 s et en raclant les parois internes pour y enlever les morceaux

de matériaux collés après chaque période de mélangeage de 3 s. Un Waring blender a paru convenir pour cette méthode.

Attention: l’acide stéarique peut fondre si le temps de melangeage dépasse 3 s et empêcher ainsi une bonne dispersion.

Duré !e Durée

cumulée

(min (min)

)

a

) Introduire le caoutchouc, abaisser le piston et laisser se faire la mastication du

caoutchouc.

190 170

b ) Relever le piston et introduire l’oxyde de zinc, le soufre, ‘acide stéarique et le TBBS

prémélangés, en faisant attention de ne rien perdre. Puis, introduire le noir de

carbone, nettoyer l’orifice d’entrée et abaisser le piston.

190

24

c) Laisser le mélange se faire.

70 970

d) Arrêter le moteur, relever le piston, enlever la chambre et décharger le mélange. Noter la température maximale

du mélange. La température finale du mélange déchargé après 9 min de mélangeage ne doit pas dépasser

120 “C. Sinon, ajuster la masse du mélange ou la température du mélangeur pour que cette condition soit

respectée.

e Faire passer le mélange une fois entre les cylindres d’un mélangeur externe, écartés de 0,5 mm et réglés à une

température de 50 “C + 5 “C, puis deux fois à un écartement de 3,0 mm.

Déterminer la masse du mélange et la noter. Si celle-ci diffère de la valeur théorique de plus de 0,5 %, éliminer

f >

le mélange et en refaire un autre.

g) Le cas échéant, découper une éprouvette pour la détermination des caractéristiques de vulcanisation

conformément à I’ISO 3417. Conditionner l’éprouvette durant 2 h à 24 h à 23 “C k 3 “C avant la détermination.

h) Le cas échéant, tirer le mélange en feuille d’une épaisseur de 2,2 mm environ pour la préparation des plaques,

ou d’une autre épaisseur convenable pour la préparation des éprouvettes ISO en forme d’anneau,

conformément à I’ISO 37. Pour obtenir l’effet directionnel dû aux cylindres, faire passer le mélange

préalablement plié quatre fois entre les cylindres d’un mélangeur externe réglés à une température de

50 “C -+ 5 OC et à l’écartement approprié. Refroidir sur une surface sèche et plate.

i) Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible à une

température et une humidité normales de laboratoire définies dans I’ISO 471.

6 Évaluation des caractéristiques de vulcanisation à l’aide d’un essai au rhéomètre

6.1 À l’aide d’un rhéomètre à disque oscillant

Mesurer les paramètres d’essai normalisés suivants:

ML, IUH à un temps défini, tsl, t’,(5O) et t’,(W)

conformément à

...

NORME

INTERNATIONALE

Quatrième édition

1996-I I-01

Caoutchouc butadiène-styrène (SBR) -

Types polymérisés en émulsion et en

solution - Méthode d’évaluation

Styrene-butadiene rubber (SBR) - Emulsion- and solution-polymerized

- Evaluation procedures

types

Numéro de référence

ISO 2322: 1996(F)

---------------------- Page: 1 ----------------------

ISO 2322: 1996(F)

Avant-propos

L’ISO (organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les or-

ganisations internationales, gouvernementales et non gouvernementales,

en liaison avec I’ISO participent également aux travaux. L’ISO collabore

étroitement avec la Commission électrotechnique internationale (CEI) en

ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme Nor-

mes internationales requiert l’approbation de 75 % au moins des comités

membres votants.

La Norme internationale ISO 2322 a été élaborée par le comité technique

ISOFC 45, g/astomères et produits à base d’élastomères, sous-comité

SC 3, Matières premières (y compris le latex) à l’usage de l’industrie des

élastomères.

Cette quatrième édition annule et remplace la troisième édition

(ISO 2322:1985), dont elle constitue une révision technique.

Les annexes A, B et C de la présente Norme internationale sont données

uniq uement à titre d’i nformation.

0 SO 1996

Droit de reproduction réserves. Aucune partie de cette poublication ne peut être reproduite ni

utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y

compris la photocopie et les microfilms, sans l’accord Acrit de l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-l 211 Geneve 20 l Suisse

Imprimé en Suisse

ii

---------------------- Page: 2 ----------------------

NORME INTERNATIONALE o ISO ISO 2322: 1996(F)

Caoutchouc butadiène-styrène (SBR) - Types polymérisés

en émulsion et en solution - Méthode d’évaluation

1 Domaine d’application

La présente Norme internationale prescrit

- les méthodes d’essais physiques et chimiques applicables aux caoutchoucs bruts;

- les ingrédients, les formules d’essai, l’appareillage et les méthodes d’essai pour la détermination des

caractéristiques de vulcanisation des caoutchoucs styrène-butadiène (SBR) polymérisés en émulsion ou en

solution, y compris les types étendus à I’huile.

Elle est applicable aux caoutchoucs énumérés dans le tableau 1 qui sont normalement utilisés sous forme

vulcanisée.

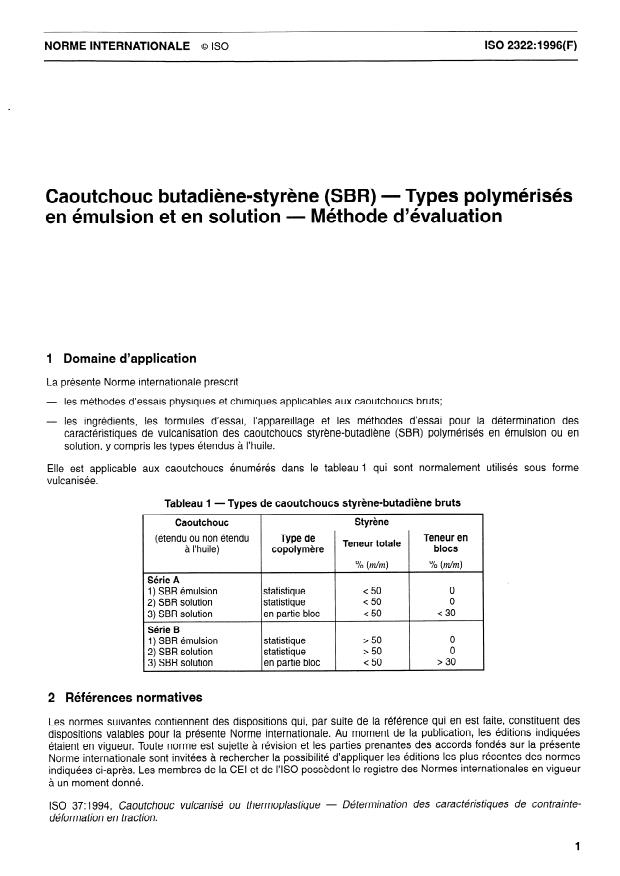

Tableau 1 - Types de caoutchoucs styrène-butadiène bruts

Série A

1) SBR émulsion

statistique < 50 0

2) SBR solution statistique < 50 0

3) SBR solution en partie bloc < 50 < 30

Série B

1) SBR émulsion statistique > 50 0

2) SBR solution statistique > 50 0

3) SBR solution en partie bloc < 50 > 30

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente Norme internationale. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

Norme internationale sont invitées à rechercher la possibilité d’appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

Détermination des caractéristiques de contrainte-

ISO 37:1994, Caoutchouc vulcanisé ou thermoplastique -

déformation en traction.

1

---------------------- Page: 3 ----------------------

0 ISO

ISO 2322: 1996(F)

ISO 247:1990, Caoutchouc - Détermination du taux de cendres.

ISO 2483 991, Caoutchoucs bruts - Dé termina tion des matières vola files.

ISO 289-l :1994, Caoutchouc non vulcanisé - Déterminations utilisant un consistomètre à disque de cisaillement -

Partie 1: Détermination de l’indice consistométrique Mooney.

ISO 471 :1995, Caoutchouc - Températures, humidités et durées normales pour le conditionnement et l’essai.

ISO 1795:1992, Caoutchouc bruf, naturel et synthétique - Méthodes d’échantillonnage et de préparation ultérieure.

ISO 2393:1994, Mélanges d’essais à base d’élastomères - Mélangeage, préparation et vulcanisation -

Appareillage et mode opératoire.

ISO 3417~1991, Caoutchouc - Détermination des caractéristiques de vulcanisation à l’aide du rhéomètre à disque

oscillant.

ISO 5725-l :1994, Exactitude Cjustesse et fidélité) des résultats et méthodes de mesure - Partie 1: Principes

généra ux et définitions.

ISO 5725-2:1994, Exactitude oustesse et fidélité) des résultats et méthodes de mesure - Partie 2: Méthode de

base pour la détermination de la répétabilité et de la reproductibilité d’une méthode de mesure normalisée.

ISO 6502:- ‘), Caoutchouc - Introduction et guide pour l’emploi des rhéomètres.

ISOfTR 9272:1986, Caoutchouc et produits en caoutchouc - Détermination de la fidélité de méthodes d’essai

normalisées.

ISO 11235: -2) , Ingrédients de mélange du caoutchouc - Accélérateurs du type sulfénamide - Méthodes d’essai.

ASTM D 412-92, Test methods for vulcanized rubber and thermoplastic rubbers and thermoplastic elastomers -

Tension.

ASTM D 1646-95a, Test methods for rubber - Viscosity, stress relaxation, and pre-vulcanization characteristics

(Mooney viscometer).

ASTM D 2084-93, Test method for rubber property - Vulcaniza tion characteristics using oscilla ting disk cure me ter.

Evaluation of SBR (styrene-butadiene rubber) including

ASTM D 3185-88(1994), Test methods for rubber -

mixtures with oil.

3 Méthodes d’échantillonnage et de préparation ultérieure

3.1 Un échantillon pour laboratoire d’environ 1,5 kg doit être prélevé conformément à la méthode prescrite dans

I’ISO 1795.

3.2 La préparation des prises d’essai doit être effectuée conformément à I’ISO 1795.

4 Essais physiques et chimiques sur le caoutchouc brut

4.1 Indice consistométrique Mooney

Déterminer l’indice consistométrique Mooney conformément à I’ISO 289-1, sur une prise d’essai préparée

conformément à la méthode préconisée de I’ISO 1795 (sans passage sur outil à cylindres).

Exprimer le résultat en tant que ML(1 + 4) à 100 “C.

1) À publier. (Révision de I’ISO 6502:1991)

2) À publier.

2

---------------------- Page: 4 ----------------------

0 ISO ISO 2322: 1996(F)

NOTES

1 Si ML(1 + 4) à 100 OC est supérieur à 100 unités Mooney, le petit rotor peut être utilisé et le résultat exprimé en tant que

MS(l + 4) à 100 “C.

2 Le cas échéant, l’indice consistométrique Mooney peut être déterminé sur une prise d’essai préparée par la méthode avec

passage sur outil à cylindres de I’ISO 1795. Cette méthode donnera une moins bonne reproductibilité et les résultats peuvent

être différents.

4.2 Matières volatiles

Déterminer la teneur en matières volatiles conformément à la méthode par mélangeage à chaud ou la méthode par

étuvage prescrites dans I’ISO 248.

4.3 Cendres

Déterminer le taux de cendres conformément à la méthode A ou à la méthode B prescrites dans I’ISO 247:1990.

5 Préparation des mélanges d’essais

5.1 Formules d’essai normalisées

Les formules d’essai normalisées sont données dans le tableau 2.

Les ingrédients doivent être des produits de référence normalisés par les organismes nationaux ou internationaux.

Si l’on ne peut disposer d’un produit de référence, les parties concernées doivent se mettre d’accord sur les

inarédients à utiliser.

Tableau 2 - Formules d’essai

Nombre de parties en masse

Ingrédient

Série A

Série B

Caoutchouc styrène-butadiène (SBR) (incluant I’huile dans les SBR étendus à

100,00

I’huile)

SBR Type 1500 A) 65,00

SBR Série B 3500

Soufre 1,75 1,75

Acide stéarique 1 ,oo 1 ,oo

50,oo 35,00

Noir de carbone IRB (industry reference black)2)

3,00 3,00

Oxyde de zinc

1 ,oo l,oo

TBBS3)

156,75 141,75

1) SBR 1500 EST, distribué par Enichem Elastomeri, Strada 3, Palazzo Bl , 20090 Assago, Milan, Italie, est un exemple de produit disponible

sur le marché. Cette information est donnée à l’intention des utilisateurs de la présente Norme internationale et ne signifie nullement que I’ISO

approuve ou recommande l’emploi exclusif du produit ainsi désigné. Des produits équivalents peuvent être utilisés s’il est démontré qu’ils

conduisent aux mêmes résultats.

2) Séché pendant 1 h à 125 “C k 3 “C.

3) N-tert-butylbenzothiazol-2-sulfénamide. Ce produit doit être fourni sous forme de poudre ayant une teneur initiale en matières insolubles,

déterminée conformément à I’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à la température ambiante dans un récipient fermé,

et la teneur en matières insolubles doit être vérifiée tous les 6 mois. S’il arrive que cette teneur dépasse 0,75 %, le produit doit être rejeté ou

recristallisé.

3

---------------------- Page: 5 ----------------------

ISO 2322: 1996(F)

0 ISO

5.2 Alternatives de formules pour les types étendus à I’huile

La norme ASTM D 3185 prescrit les formules d’essai du tableau 3, pour l’évaluation de SBR d’usage général, non

chargés, étendus à I’huile, selon la teneur en huile du caoutchouc. Ces formules d’essai peuvent être utilisées

comme une alternative aux formules d’essai du tableau 2.

Tableau 3 - Alternatives de formules d’essai pour les types étendus à I’huile

Nombre de parties en masse

Formule no IB

2B 3B 4B 5B 6B

37,5 50 62,5 75 Y')

Teneur en huile 25

Caoutchouc étendu à I’huile 125,00 137,50 150,oo 162,50 175,00 lOO+Y

3,00 3,00 3,00

Oxyde de zinc 3,00 3,00 3,00

Soufre 1,75 1,75 1,75 1,75 1,75

1,75

Acide stéarique

l,oo l,oo 1 ,oo l,oo l,oo l,oo

Noir de carbone IRB (industry

reference black)*) 62,50 68,75 75,00 81,25 87,50 (100 + Y)/2

TBBS3)

1,25 1,38 1,50 1,63 1,75 (lOO+ Y)/100

194,50 213,38 232,25 251,13 270,OO

Masse du mélangelmasse

correspondant à la formule

199 17

Mélangeur à cylindres 24 22 24

Mélangeur interne miniature

0,34 0,31 0,29 0,27

Rotors à cames 0,37

0,252 0,234

Rotors type Banbury 0,328 0,298 0,273

1) Y = nombre de parties d’huile en masse, pour 100 parties de polymère de base dans le caoutchouc étendu à I’huile.

2) Séché pendant 1 h à 125 “C + 3 OC.

3) N-tert-butylbenzothiazol-2-sulfénamide. Ce produit doit être fourni sous forme de poudre ayant une teneur initiale en matières insolubles,

déterminée conformément à I’ISO 11235, inférieure à 0,3 %. Ce produit doit être conservé à la température ambiante dans un récipient fermé,

et la teneur en matières insolubles doit être vérifiée tous les 6 mois. S’il arrive que cette teneur dépasse 0,75 %, le produit doit être rejeté ou

recristallisé.

5.3 Mode opératoire

5.3.1 Appareillage et mode opératoire

L’appareillage et le mode opératoire pour la préparation, le mélangeage et la vulcanisation du caoutchouc doivent

être conformes à I’ISO 2393.

Deux méthodes de mélangeage sont prescrites:

Méthode A - Mélangeage au mélangeur à cylindres

Méthode C - Mélangeage au mélangeur interne miniature

NOTE- Une méthode B - Préparation du mélange-maître en utilisant le mélangeur interne et du mélange final en utilisant le

mélangeur à cylindres - est présentée dans l’annexe A donnée uniquement à titre d’information. Une pratique insuffisante de

cette méthode et l’absence d’information sur la fidélité des résultats ne permettent pas de l’inclure comme partie intégrante de la

présente Norme internationale.

5.3.2 Méthode A - Mélangeage au mélangeur à cylindre

La masse, en grammes, du mélange mis en œuvre sur un mélangeur de laboratoire à cylindres normalisé doit être

égale à quatre fois la masse correspondant à la formule (c’est-à-dire 4 x 156,75 g = 627 g ou 4 x 141,75 g = 567 g).

La température de la surface des cylindres doit être maintenue à 50 “C + 5 “C. Un bourrelet convenable de

caoutchouc doit être maintenu entre les cylindres pendant le mélangeage. Si cela n’est pas obtenu avec les

réglages d’écartement des cylindres prescrits ci-après, de petits ajustements peuvent s’avérer nécessaires.

---------------------- Page: 6 ----------------------

0 ISO ISO 2322: 1996(F)

Série A Série B

Durée Durée

Durée Durée

cumulée cumulée

(min) (min) (min) (min)

Les cylindres étant écartés de 1,l mm, homogénéiser les

4

caoutchoucs série B à 100 “C If: 5 “C.

130

Les cylindres étant écartés de 1,l mm, former le manchon de

W

caoutchouc et faire une coupe aux 3/4 de chaque côté du

manchon toutes les 30 s.

70 790

Après avoir fait manchonner le SBR 1500, ajouter le caoutchouc

[homogénéisé suivant 5.3.2 a)] et faire une coupe aux 3/4 de

chaque côté du manchon toutes les 30 s.

870 990

Ajouter le soufre lentement et régulièrement sur toute la longueur

C)

du bourrelet. 90 Il,0

290 9 290

Ajouter l’acide stéarique. Faire une coupe aux 3/4 de chaque côté

4

Il,0

du manchon. 13,o

290 290

Ajouter régulièrement le noir de carbone, en le répartissant

e>

uniformément sur toute la longueur du bourrelet. Lorsque la moitié

environ du noir de carbone a été incorporée, régler l’écartement

des cylindres à 1,4 mm et faire une coupe aux 3/4 de chaque côté

du manchon. Ajouter ensuite le reste du noir de carbone, y compris

celui qui est tombé dans le bac. Lorsque tout le noir a été

incorporé, régler l’écartement des cylindres à 1,8 mm et faire une

coupe aux 3/4 de chaque côté du manchon. 12,0 23,0 12,0 25,0

Ajouter l’oxyde de zinc et le TBBS, l’écartement des cylindres étant

f)

30 9 26,0 28,0

maintenu à 1,8 mm.

390

290 28,0

Faire trois coupes aux 3/4 de chaque côté du manchon. 30,o

290

s>

Couper le mélange et le retirer du cylindre. Régler l’écartement à

h)

0,8 mm et faire passer le mélange six fois entre les cylindres. 270 30,o 32,0

24

Tirer le mélange en feuille d’une épaisseur de 6 mm environ en écartant les cylindres et en passant le mélange

9

quatre fois entre les cylindres, le repliant sur lui-même à chaque fois. Déterminer la masse du mélange (voir

ISO 2393). Si la masse du mélange diffère de la valeur théorique de plus de 0,5 %, éliminer le mélange et en

refaire un autre. Prélever un échantillon suffisant pour l’essai au rhéomètre.

.

Tirer le mélange en feuille d’une épaisseur de 2,2 mm environ pour la préparation des plaques, ou d’une autre

1)

épaisseur convenable pour la préparation des éprouvettes ISO en forme d’anneau, conformément à I’ISO 37.

Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible à une

k)

température et une humidité normales de laboratoire définies dans I’ISO 471.

5.3.3 Méthode C - Mélangeage au mélangeur interne miniature

une masse de mélange égale à 0,47

Pour un mélangeur interne miniature ayant une capacité nominale de 64 cm3,

= 73,67 g) a été trouvée convenable pour les

fois la masse correspondant à la formule (c’est-à-dire 0,47 x 156,75 g

caoutchoucs de la série A alors que 0,49 fois la masse correspondant à la formule (c’est-à-dire

0,49 x 141,75 g = 69,46 g) a été trouvée convenable pour les caoutchoucs de la série B.

Mélanger avec la température du mélangeur interne miniature maintenue à 60 “C + 3 “C et la vitesse des rotors

sans charge de 6,3 rad/s à 6,6 rad/s (60 tr/min à 63 tr/min).

Préparer le caoutchouc en le passant une fois dans un mélangeur à cylindres dont la température est réglée à

50 OC + 5 OC et l’écartement des cylindres à 0,5 mm. Couper la feuille en bandes d’une largeur de 25 mm environ.

5

---------------------- Page: 7 ----------------------

ISO 2322: 1996(F)

0 ISO

NOTE - Les ingrédients de mélangeage autres que le caoutchouc, le noir de carbone, peuvent être introduits dans les

mélanges faits au mélangeur interne miniature de façon plus précise et plus facilement s’ils sont préalablement mélangés

ensemble dans les proportions requises par la formule. De tels mélanges durant 10 min dans un mélangeur biconique à barre

tournante, ou en mélangeant au mixer durant cinq périodes de 3 s et en raclant les parois internes pour y enlever les morceaux

de matériaux collés après chaque période de mélangeage de 3 s. Un Waring blender a paru convenir pour cette méthode.

Attention: l’acide stéarique peut fondre si le temps de melangeage dépasse 3 s et empêcher ainsi une bonne dispersion.

Duré !e Durée

cumulée

(min (min)

)

a

) Introduire le caoutchouc, abaisser le piston et laisser se faire la mastication du

caoutchouc.

190 170

b ) Relever le piston et introduire l’oxyde de zinc, le soufre, ‘acide stéarique et le TBBS

prémélangés, en faisant attention de ne rien perdre. Puis, introduire le noir de

carbone, nettoyer l’orifice d’entrée et abaisser le piston.

190

24

c) Laisser le mélange se faire.

70 970

d) Arrêter le moteur, relever le piston, enlever la chambre et décharger le mélange. Noter la température maximale

du mélange. La température finale du mélange déchargé après 9 min de mélangeage ne doit pas dépasser

120 “C. Sinon, ajuster la masse du mélange ou la température du mélangeur pour que cette condition soit

respectée.

e Faire passer le mélange une fois entre les cylindres d’un mélangeur externe, écartés de 0,5 mm et réglés à une

température de 50 “C + 5 “C, puis deux fois à un écartement de 3,0 mm.

Déterminer la masse du mélange et la noter. Si celle-ci diffère de la valeur théorique de plus de 0,5 %, éliminer

f >

le mélange et en refaire un autre.

g) Le cas échéant, découper une éprouvette pour la détermination des caractéristiques de vulcanisation

conformément à I’ISO 3417. Conditionner l’éprouvette durant 2 h à 24 h à 23 “C k 3 “C avant la détermination.

h) Le cas échéant, tirer le mélange en feuille d’une épaisseur de 2,2 mm environ pour la préparation des plaques,

ou d’une autre épaisseur convenable pour la préparation des éprouvettes ISO en forme d’anneau,

conformément à I’ISO 37. Pour obtenir l’effet directionnel dû aux cylindres, faire passer le mélange

préalablement plié quatre fois entre les cylindres d’un mélangeur externe réglés à une température de

50 “C -+ 5 OC et à l’écartement approprié. Refroidir sur une surface sèche et plate.

i) Conditionner le mélange durant 2 h à 24 h, après mélangeage et avant vulcanisation, si possible à une

température et une humidité normales de laboratoire définies dans I’ISO 471.

6 Évaluation des caractéristiques de vulcanisation à l’aide d’un essai au rhéomètre

6.1 À l’aide d’un rhéomètre à disque oscillant

Mesurer les paramètres d’essai normalisés suivants:

ML, IUH à un temps défini, tsl, t’,(5O) et t’,(W)

conformément à

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.