ISO 5795-1:1988

(Main)Rubber compounding ingredients — Kaolin clay — Part 1: Methods of test (excluding tests in rubber)

Rubber compounding ingredients — Kaolin clay — Part 1: Methods of test (excluding tests in rubber)

Ingrédients de mélange du caoutchouc — Kaolins — Partie 1: Méthodes d'essai (à l'exclusion des essais de caoutchouc)

General Information

Buy Standard

Standards Content (Sample)

IS0

INTERNATIONAL STANDARD

5795-1

First edition

1988-12- 15

-~~ -

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXAYHAPOAHAR OPTAHM3AuMR Il0 CTAHAAPTM3AuMM

Rubber compounding ingredients - Kaolin clay -

Part 1 :

Methods of test (excluding tests in rubber)

ingrédients de mélange du caoutchouc - Kaolins -

Partie I: Méthodes d'essai /à l'exclusion des essais de caoutchouc)

Reference number

IS0 5795-1 : 1988 (E)

---------------------- Page: 1 ----------------------

Foreword

IS0 (the International Organization for Standardization) is a worldwide federation of

national standards bodies (IS0 member bodies). The work of preparing International

Standards is normally carried out through IS0 technical committees. Each member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work. IS0

collaborates closely with the International Electrotechnical Commission (IEC) on all

matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the IS0 Council. They are approved in accordance with IS0 procedures requiring at

least 75 % approval by the member bodies voting.

International Standard IS0 5795-1 was prepared by Technical Committee ISOiTC 45,

Rubber and rubber products.

IS0 5795 will consist of the following parts, under the general title Rubber compound-

ing ingredients - Kaolin clay:

-

Part 1: Methods of test (excluding tests in rubber)

- Part2: Rubber tests

- Part 3: Specifications

Annexes A to F form an integral part of this part of IS0 5795.

!C International Organization for Standardization, 1988

Printed in Switzerland

---------------------- Page: 2 ----------------------

INTERNATIONAL STANDARD IS0 V95-1 : 1988 (E)

Rubber compounding ingredients - Kaolin clay -

Part 1:

Methods of test (excluding tests in rubber)

WARNING - Clays are liable to contain free crystalline silica (quartz). To avoid any risk to health, the relevant local legal

requirements for dust levels in the atmosphere should be complied with.

2 Normative references

1 Scope

The following standards contain provisions which, through

1.1 This part of IS0 5795 specifies methods for the deter-

reference in this text, constitute provisions of this part of

mination of the main physical and chemical properties of

IS0 5795. At the time of publication, the editions indicated

naturally occurring kaolin clays (complex hydrated aluminium

were valid. All standards are subject to revision, and parties to

silicates) used for compounding dry rubber.

agreements based on this part of IS0 5795 are encouraged to

investigate the possibility of applying the most recent editions

1.2 Untreated natural clays may be slightly acidic. To over- of the standards listed below. Members of IEC and IS0 main-

come the possible retarding effect of an acidic filler on rate of tain registers of currently valid International Standards.

vulcanization, such clays may be chemically treated with acid-

IS0 787-10 ; 1981, General methods of test for pigments and

neutralizing materials (e.g. amines) during manufacture. Both

extenders - Part 10: Determination of density - Pyknometer

untreated and treated natural clays are included in this part of

method.

IS0 5795.

IS0 842 : 1984, Raw materials for paints and varnishes -

Sampling.

1.3 Natural clays which have been surface-modified (e.g. by

treatment with silane) to achieve superior reinforcement of

IS0 3262 ; 1975, Extenders for paints.

rubber are not within the scope of this part of IS0 5795.

3 Sampling

Synthetic aluminium silicates and calcined natural clays

1.4

are outside the scope of this part of IS0 5795. Sampling shall be carried out in accordance with IS0 842.

1.5 The test recipe and determination of vulcanization

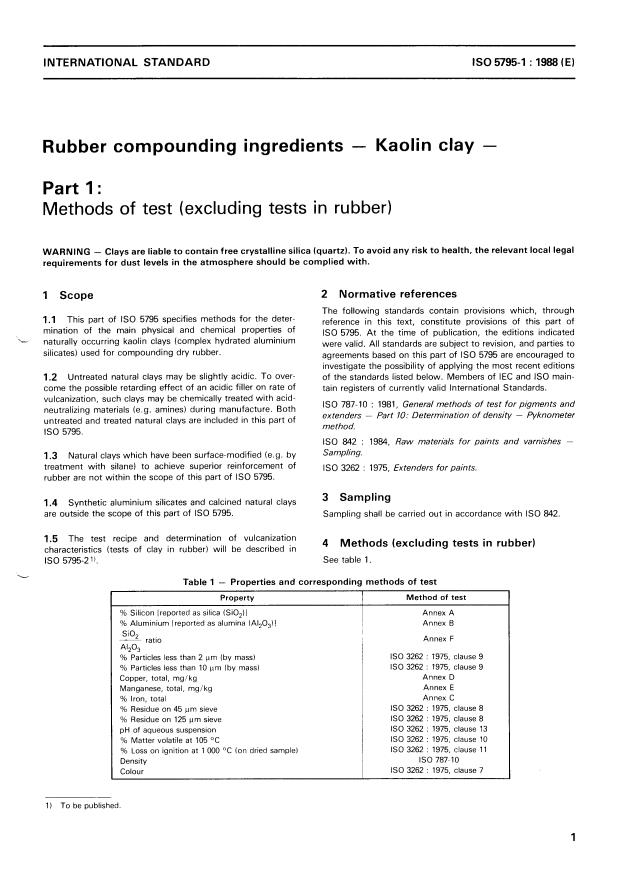

4 Methods (excluding tests in rubber)

characteristics (tests of clay in rubber) will be described in

See table 1.

IS0 5795-2').

L

Table 1 - Properties and corresponding methods of test

~~~

Property Method of test

% Silicon [reported as silica (Si0,)l Annex A

% Aluminium [reported as alumina (A1203)I ~ Annex B

I

SiO,

Annex F

__ ratio

A1203

IS0 3262 : 1975, clause 9

% Particles less than 2 pm (by mass)

IS0 3262 : 1975, clause 9

% Particles less than 10 pm (by mass)

Annex D

Copper, total, mgikg

Annex E

Manganese, total, mg/kg

% Iron, total Annex C

IS0 3262 : 1975, clause 8

% Residue on 45 pm sieve

% Residue on 125 pm sieve IS0 3262 : 1975, clause 8

of aqueous suspension IS0 3262 : 1975, clause 13

pH

% Matter volatile at 105 OC IS0 3262 : 1975, clause 10

% Loss on ignition at 1 O00 "C (on dried sample) IS0 3262 : 1975, clause 11

IS0 787-10

Density

IS0 3262 : 1975, clause 7

Colour

1) To be published

1

---------------------- Page: 3 ----------------------

Annex A

(normative)

Determination of silicon content - Molybdosilicate

spectrometric method

A.2.1.5 Hydrochloric acid, concentrated, 36 % (m/rn),

A.l Principle

e = 1,18 Mg/m3.

Fusion of the sample with sodium carbonate. Determination of

loss in

silicon still insoluble in acid ("insoluble silica") as the

A.2.1.6 Hydrofluoric acid, 40 % (m/m).

mass when it is converted to volatile silicon tetrafluoride by

hydrofluoric acid. Determination of "residual silica" (i.e. the

silicon rendered acid-soluble by fusion) spectrometrically as

A.2.1.7 Silver nitrate, 10 g/dm3 solution.

silicomolybdate.

Dissolve 1,0 g of silver nitrate (ASNO,) crystals in water and

Total silicon is reported as SiO,, but this does not imply the

dilute to 100 cm3 with water in a 100 cm3 measuring cylinder.

presence of any free silica (SiO,) in the sample.

Store in an amber glass bottle.

A.2 Determination of insoluble silica

A.2.1.8 50 % (V/ V) solution.

Sulfuric acid,

A.2.1 Reagents

Cautiously, taking all necessary precautions, add 125 cm3 of

sulfuric acid [98 % (m/m), e = 1,84 Mg/m31 to 100 cm3 of

During the analysis, unless otherwise stated, use only reagents

water in a beaker, allow to cool, then dilute with water to

of recognized analytical grade and only distilled water or water

250 cm3 in a measuring cylinder.

of equivalent purity.

Store in a polyethylene bottle (A.2.2.1).

WARNING - All recognized health and safety precau-

tions shall be observed throughout the determination.

A.2.1.9 Sulfuric acid, 20 YO (I// V) solution.

A.2.1 .I Sodium carbonate, anhydrous.

Cautiously add 50 cm3 of sulfuric acid [98 % (m/m),

e = 1.84 Mg/m3] to 150 cm3 of water in a beaker, cool, then

dilute with water to 250 cm3 in a measuring cylinder.

A.2.1.2 Ammonium molybdate, 80 g/dm3 solution.

Store in a polyethylene bottle (A.2.2.1).

Dissolve 8,O g of ammonium molybdate i(NH4),Mo,024.4HzOl

crystals in 80 cm3 of warm water, then dilute with water to

100 cm3 in a 100 cm3 measuring cylinder.

A.2.2 Apparatus

Store in a polyethylene bottle (A.2.2.1).

Ordinary laboratory apparatus and

A.2.1.3 Ammonium iron(ll) sulfate, 100 g/dmJ solution.

A.2.2.1

Polyethylene bottles, screw-capped, 250 cm3 and

1 dm3 capacity.

Dissolve 10 g of ammonium iron(ll) sulfate

[(NH4i2SO4. FeSO4.6H201 crystals in 60 cm3 of warm water

and 0,2 cm3 of sulfuric acid (A.2.1.9). Dilute with water to

A.2.2.2 Platifium crucibles, 20 cm3 capacity, with platinum

100 cm3 in a 100 cm3 measuring cylinder.

lid and platinum stirring rod (length 50 mm).

NOTE - Always prepare this reagent freshly.

A.2.2.3 Meker or similar burner, capable of reaching

approximately 900 OC to fuse the sodium carbonate with the

A.2.1.4 Ammonium iron(ll1) sulfate, 0,l g/dm3 solution

test portion (see A.2.3.21, and 1 100 OC for the subsequent

[calculated as iron(ll1) oxide].

ignition step (see A.2.3.3.4).

Dissolve 0,060 3 g of ammonium iron(lll) sulfate

[NH4Fe(S04)2. 12H201 crystals in 60 cm3 of warm water con-

A.2.2.4 Visible light spectrometer, the wavelength of

taining 1 cm3 of the sulfuric acid (A.2.1.9), then dilute to

which can be adjusted between 400 nm and 800 nm.

100 cm3 with water in a 100 cm3 measuring cylinder.

A.2.2.5 Nickel beaker, 400 cm3 capacity.

Store in a polyethylene bottle (A.2.2.1).

2

---------------------- Page: 4 ----------------------

IS0 5795-1 : 1988 (E)

A.2.3 Procedure A.2.3.3.5 Moisten the silica residue with water, add 10 drops

of the sulfuric acid solution (A.2.1.91, then 10 cm3 of the

hydrofluoric acid (A.2.1.6). Place the crucible on the hot-plate

A.2.3.1 Test portion

and evaporate to sulfuric acid fumes. Carefully expel residual

sulfuric acid by cautious heating over the burner, then heat to

Transfer approximately 1 g of the sample to a platinum crucible

about 1 O00 OC for 5 min. Allow to cool in a desiccator and

(A.2.2.2), previously weighed to the nearest 0,l mg, then

weigh to the nearest 0.1 mg (m,).

weigh the crucible and contents to the nearest 0,l mg to obtain

the mass of the test portion (rno).

A.2.4 Calculation of mass of insoluble silica

A.2.3.2 Preparation of test portion

The mass of insoluble silica, m3, in the test portion (A.2.3.1) is

given, in grams, by the equation

Add 5 g of the sodium carbonate (A.2.1.1) in portions to the

in3 = inl - m2

crucible, mixing thoroughly between additions with the

platinum stirring rod (see A.2.2.2). reserving about 0.5 g to

where

cover the mixture. Place the lid on the crucible, then cautiously

heat over the burner (A.2.2.3) until the crucible contents are

is the mass, in grams, of the crucible and contents

m,

molten. Maintain in the molten state for 30 min, then allow to

before treatment with hydrofluoric acid (see A.2.3.3.4) ;

cool.

is the mass, in grains, of the crucible and contents

in,

after treatment with hydrofluoric acid (see A.2.3.3.5).

A.2.3.3 Determination

'v

A.3 Determination of residual silica

A.2.3.3.1 Place the crucible and lid in a 600 cm3 beaker, add

50 cm3 of hot water, cover with a watch glass, then carefully

add 30 cm3 of the hydrochloric acid (A.2.1.5). Place the beaker

A.3.1 Reagents

on a low-temperature hot-plate (85 OC k 5 OC) until the fusion

cake becomes detached from the crucible. Remove the crucible

A.3.1.1 Silica, standard stock solution corresponding to

from the beaker, rinse the contents of the crucible into the

1,000 g of SiO, per cubic decimetre (prepared from a quantity

beaker with a jet of hot water, and remove adherent particles by

of high purity or precipitated silica which has been ignited at

rubbing with a rubber-tipped glass rod. Remove the crucible lid

1100 OC to constant mass).

and clean in a similar fashion.

Fuse exactly 1,000 g (weighed to within 1 mg) of the ignited

A.2.3.3.2 Evaporate the contents of the beaker to dryness on

silica with 5 g of sodium carbonate (A.2.1.1) in a covered

the low-temperature hot-plate, then place in an oven at

platinum crucible (A.2.2.2). Extract the fused cake in hot water

105 OC rt 5 OC for 1 h.

after placing the crucible in the nickel beaker (A.2.2.5). Allow

to cool and transfer the extract together with rinsings from the

to a 1 O00 cm3 one-mark volumetric flask

beaker and crucible

A.2.3.3.3 Allow the beaker to cool, then drench the residue

and dilute to the mark with water.

with 10 cm3 of the hydrochloric acid and dilute with 90 cm3 of

hot water. Warm to dissolve soluble salts, then filter through a

Store in a polyethylene bottle (A.2.2.1).

12,5 cm diameter medium-grade ashless filter paper (Whatman

No. 40*)), collecting the filtrate in a 500 cm3 graduated flask.

1 cm3 of this standard solution contains 1,000 mg of SiO,

Wash the filter and beaker thoroughly with hot water, re-

L

moving adherent particles from the beaker with a rubber-tipped

A.3.1.2 Silica, standard solution corresponding to 50 mg of

glass rod. Continue washing until all chlorides have been

50, per cubic decimetre.

removed from the filter paper and precipitate [test portions of

the washings emerging from the funnel with a drop of the silver

Transfer 50,O cm3 of the silica standard stock solution (A.3.1.1)

nitrate solution (A.2.1.711.

to a 1 O00 cm3 one-mark volumetric flask and dilute to the mark

with water.

Reserve the filtrate and washings (F,).

1 cm3 of this standard solution contains 50 119 of SiO,.

A.2.3.3.4 Transfer the filter to the platinum crucible,

previously weighed to the nearest 0,l mg, wipe the inside of

A.3.1.3 Silica, standard solution corresponding to 10 mg of

the beaker with a portion of dampened filter paper and place

SiO, per cubic decimetre.

the latter in the crucible. Dry the crucible and contents in the

oven at 105 OC i 5 OC, then carefully ignite over the burner.

Transfer 50,O cm3 of the silica standard solution (A.3.1.2) to a

When carbonaceous matter has been removed, complete the

250 cm3 volumetric flask and dilute to the mark with water.

ignition at a temperature above 1 100 OC. Allow the crucible to

cool in a desiccator, and weigh to the nearest 0,l mg (ml). 1 cm3 of this standard solution contains 10 ug of SO,.

Whatman No. 40 is an example of a suitable product available commercially. This information is given for the convenience of users of this part of

"i

IS0 5795 and does not constitute an endorsement by IS0 of this product.

3

---------------------- Page: 5 ----------------------

IS0 R95-1 : 1988 (E)

A.3.3.4 To flask A, add 12 cm3 of the sulfuric acid solution

A.3.2 Calibration

(A.2.1.8), then 10 cm3 of the ammonium molybdate solution

(A.2.1.2). Mix and allow to stand for 5 min.

A.3.2.1 To a series of six 100 cm3 one-mark volumetric flasks,

add O cm3, 5,O cm3, 10,O cm3, 20,O cm3, 30.0 cm3 and

A.3.3.5 To flask B, add 12 cm3 of the sulfuric acid solution,

35,O cm3 of the silica standard solution (A.3.1.3). The flasks

then 10 cm3 of the ammonium molybdate solution. Mix and

will then contain O pg, 50 pg, 100 pg, 200 pg, 300 pg and

allow to stand for 5 min.

350 pg of silica (Si02), respectively.

A.3.3.6 To each flask, add 10 cm3 of the ammonium iron(ll)

A.3.2.2 Take each aliquot portion through the colour

sulfate solution (A.2.1.3). dilute to 100 cm3 immediately, mix

development procedure commencing at A.3.3.3, "To each

and allow to stand for 5 min.

flask, add 6 cm3 of the ammonium iron(ll1) sulfate solution

(A.2.1.4). . . ". It is not necessary to prepare a "B" solution for

each concentration of silica, one being sufficient for the calibra-

A.3.3.7 Measure the absorbance of the solution in flask A

tion series.

with reference to the solution in flask B in 10 mm path length

cells in the spectrometer (A.2.2.4) at a wavelength correspond-

ing to the maximum absorption (approximately 800 nm). Refer

A.3.2.3 Measure the absorbance of each calibration solution

the value for absorbance to the calibration graph (A.3.2.3) to

as described in A.3.3.7.

derive the mass of residual silica present in the aliquot portion

taken for the determination (m4i.

A.3.2.4 Plot absorbance values against silica concentration,

in micrograms per cubic decimetre, to obtain a calibration

A.3.4 Calculation of mass of residual silica d

graph.

The mass of residual silica, m5, in the test portion iA.2.3.1) is

A.3.3 Determination

given, in grams, by the equation

A.3.3.1 Fuse the residue in the crucible with 0,5 g of the m4 x 50

m5 = ~

sodium carbonate (A.Z.I.l), allow to cool and extract with hot

106

water generally as in A.2.3.2 and A.2.3.3.1. Carefully acidify by

drop by drop addition of the hydrochloric acid (A.2.1.51, then

where m4 is the mass, in micrograms, of residual silica present

combine the extract with the reserved filtrate (FI) from

in the aliquot portion taken for the determination (A.3.3).

A.2.3.3.3 and dilute to 500 cm3 to form a combined diluted

filtrate (F2).

A.4 Expression of results

A.3.3.2 Transfer two 10 cm3 aliquot portions of the combined

The silicon content, expressed as a percentage by mass, as

diluted filtrate (F2) from A.3.3.1 to two 100 cm3 one-mark

silica (Si02), is given by the formula

volumetric flasks (A and BI.

(m3 + m5) x 100

NOTE - The blue molybdosilicate colour will be generated in A,

while B will contain a compensating solution. m0

where

Retain the remaining combined filtrate (F2) for use in the deter-

B and C.

minations described in annexes

d

mo is the mass, in grams, of the test portion (A.2.3.1);

m3 is the mass, in grams, of insoluble silica present in the

A.3.3.3 To each flask, add 6 cm3 of the ammonium iron(lll)

test portion, calculated as in A.2.4;

sulfate solution (A.2.1.4) and 1 cm3 of the hydrochloric acid

(A.2.1.5), then sufficient distilled water to bring the volume in

m5 is the mass, in grams, of residual silica present in the

each flask to 50 cm3 ~f- 1 cm3. test portion, calculated as in A.3.4.

4

---------------------- Page: 6 ----------------------

IS0 5795-1 : 1988 (E)

Annex B

(normative)

Determination of aluminium content - EDTA titrimetric method

B.l Principle B.2.7 Disodium ethylenediaminetetraacetate, standard

volumetric solution, c(EDTA) = 0,05 molidm3.

Rendering aluminium acid-soluble by fusion with sodium car-

bonate. Removal of any iron by cupferron, followed by addition

B.2.7.1 Preparation

of EDTA to complex the aluminium. Back-titration of the

excess EDTA with a standard zinc solution.

Dissolve 18,612 g of the disodium salt of ethylenediaminetetra-

acetic acid

iCH2N(CH2COOH)CH2C00Na12.2H20

B.2 Reagents

in 800 cm3 of water in a 1 030 cm3 one-mark volumetric flask

During the analysis, unless otherwise stated, use only reagents

and dilute to the mark with water. Standardize against the zinc

of recognized analytical grade and only distilled water or water

standard reference solution (6.2.6) as specified in 8.2.7.2.

~ of equivalent purity.

8.2.7.2 Standardization

WARNING - All recognized health and safety precau-

tions shall be observed throughout the determination. Pipette 20.0 cm3 of the EDTA solution (8.2.7.1) into a 500 cm3

conical flask, add 4 drops of the bromophenol blue indicator

solution (6.2.8) followed by the ammonium acetate buffer

B.2.1 Chloroform.

solution (6.2.4) until the indicator colour changes to blue from

yellow. Add 10 cm3 of the ammonium acetate buffer solution in

excess. Dilute with water to approximately 100 cm3, then add

B.2.2 Ethanol (Ethyl alcohol).

an equal volume of the ethanol (B.2.2). Add 1 cm3 to 2 cm3 of

the dithizone solution (B.2.9) and titrate with the zinc standard

8.2.3 Ammonia, concentrated solution, 35 % irn/rn),

solution (B.2.6) to a permanent pink end-point. Record the

e = 0,880 Mg/m3.

volume, in cubic centimetres, of titrant used ( V2).

B.2.4 Ammonium acetate, buffer solution.

B.2.7.3 Calculation of standardization factor

The factor which must be applied to the volume of EDTA

To 500 cm3 of water, add 120 cm3 of glacial acetic acid, stir,

disodium salt solution used in 6.3.2 in order that it may be

then add 74 cm3 of the ammonia solution (B.2.3), with stirring.

expressed as exactly 0,05 mol/dm3 for the calculation (clause

Allow to cool and dilute to 1 dm3 in a measuring cylinder.

6.4) is given by the formula

...

IS0

NORME INTERNATIONALE

5795-1

Première édition

1988-12-1 5

~

~-

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXAYHAPOAHAR OPrAHM3AuMR il0 CTAHAAPTM3AubIM

-~

Ingrédients de mélange du caoutchouc - Kaolins -

Partie 1 :

Méthodes d'essai (à l'exclusion des essais de caoutchouc)

Rubber compounding ingredients - Kaolin clay -

Part I: Methods of test (excluding tests in rubber)

Numéro de référence

IS0 5795-1 : 1988 (F)

---------------------- Page: 1 ----------------------

IS0 R95-1 : 1988 (FI

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale

I'ISO). L'élaboration

d'organismes nationaux de normalisation (comités membres de

des Normes internationales est en général confiée aux comités techniques de I'ISO.

Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non

I'ISO participent également aux travaux. L'ISO col-

gouvernementales, en liaison avec

labore étroitement avec la Commission électrotechnique internationale (CEI) en ce qui

concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I'ISO. Les Normes internationales sont approuvées confor-

I'ISO qui requièrent l'approbation de 75 % au moins des

mément aux procédures de

comités membres votants.

La Norme internationale IS0 5795-1 a été élaborée par le comité technique ISO/TC 45,

Élastomères et produits à base d'élastomères.

L'ISO 5795 comprendra les parties suivantes, présentées sous le titre général

Ingrédients de mélange du caoutchouc - Kaolins:

-

Partie I: Méthodes d'essai (à l'exclusion des essais de caoutchouc)

-

Partie 2: Essais de caoutchouc

- Partie 3: Spécifications

Les annexes A à F font partie intégrante de la présente partie de I'ISO 5795.

C Organisation internationale de normalisation, 1988

Imprimé en Suisse

---------------------- Page: 2 ----------------------

IS0 5795-1 : 1988 (FI

NORME INTERNATIONALE

Ingrédients de mélange du caoutchouc - Kaolins -

Partie 1:

Méthodes d’essai (à l’exclusion des essais de caoutchouc)

‘L

AVERTISSEMENT - Les kaolins sont sujets à contenir de la silice cristalline libre (quartz). Pour éviter tout risque pour la

santé, le local d’essai doit être conforme à la législation concernant les niveaux de poussière de l‘atmosphère.

1 Domaine d‘application

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par

1.1 La présente partie de I‘ISO 5795 prescrit des méthodes

suite de la référence qui en est faite, constituent des disposi-

pour la détermination des principales propriétés physiques et

tions valables pour la présente partie de I’ISO 5795. Au moment

chimiques des kaolins produits à l’état naturel (kaolins, c’est-à-

de la publication, les éditions indiquées étaient en vigueur.

dire silicates d‘aluminium hydratés composites) utilisés dans les

Toute norme est sujette à révision et les parties prenantes des

mélanges de caoutchouc.

1’1S0 5795 sont invi-

accords fondés sur la présente partie de

tées à rechercher la possibilité d‘appliquer les éditions les plus

récentes des normes indiquées ci-après. Les membres de la CE1

1.2 Les kaolins naturels non traités peuvent être légèrement

et de I’ISO possèdent le registre des Normes internationales en

acides. Pour maîtriser l‘effet de retardement possible d’une charge

vigueur à un moment donné.

acide sur le taux de vulcanisation, de tels kaolins peuvent être trai-

tés chimiquement avec des matières neutralisant les acides (par

IS0 787-10 : 1981, Méthodes générales d‘essai des pigments et

exemple aminées) pendant la fabrication. Les kaolins naturels trai-

matières de charge - Partie 10: Détermination de la masse

‘v

tés ou non sont couverts par la présente Norme internationale.

volumique - Méthode utilisant un pycnomètre.

IS0 842 1 1984, Matières premières pour peintures et vernis -

1.3 Les kaolins naturels qui ont été modifiés en surface (par Echan tillonnage.

exemple par traitement au silane) pour obtenir un renforcement

IS0 3262 1 1975, Matières de charge pour peintures.

supplémentaire du caoutchouc sont exclus du domaine d’appli-

cation de la présente partie de 1’1S0 5795.

3 Échantillonnage

1.4 Les silicates d‘aluminium synthétiques et les kaolins natu-

L’échantillonnage doit être effectué conformément à 1‘1S0 842.

rels calcinés sont exclus du domaine d’application de la pré-

sente partie de 1’1S0 5795.

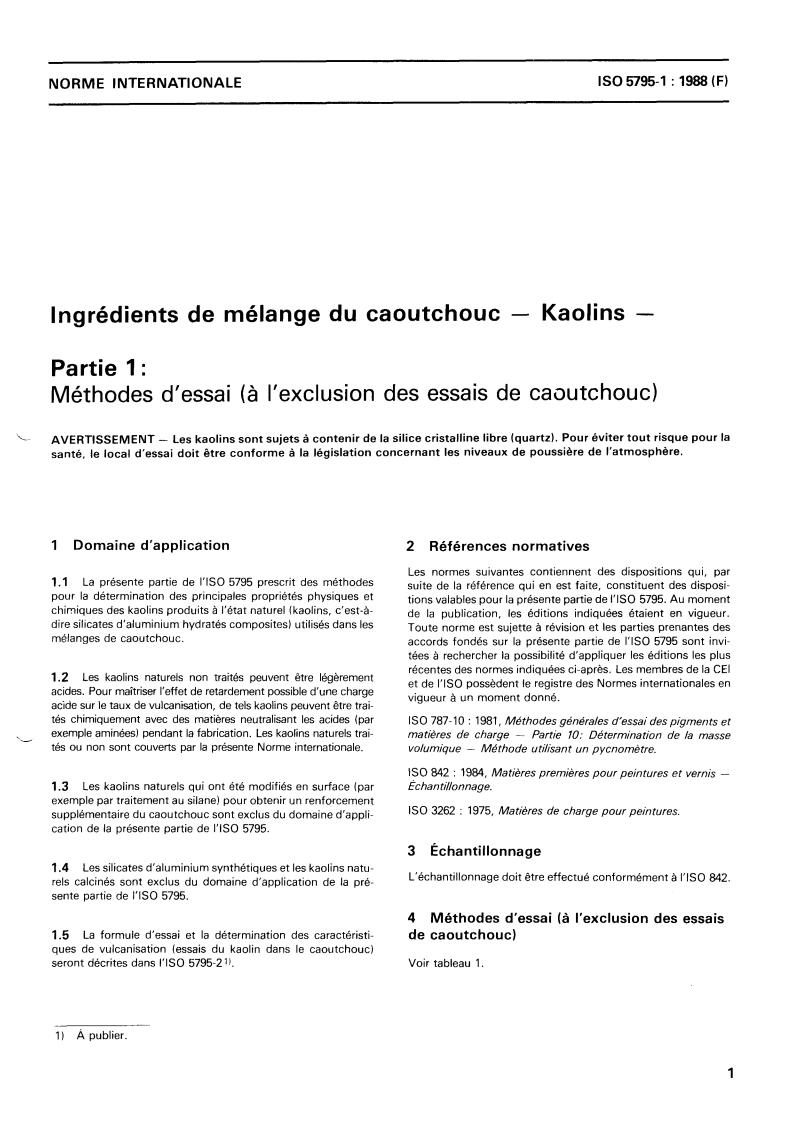

4 Méthodes d’essai (à l’exclusion des essais

1.5 La formule d’essai et la détermination des caractéristi- de caoutchouc)

ques de vulcanisation (essais du kaolin dans le caoutchouc)

seront décrites dans I‘ISO 5795-21).

Voir tableau 1.

1) À publier.

1

---------------------- Page: 3 ----------------------

IS0 5795-1 : 1988 (F)

Tableau 1 - Méthodes d’essai (à l’exclusion des essais de caoutchouc)

Propriété Méthode d‘essai

% de silicium [à l’état de silice (SiO,)]

Annexe A

% d‘aluminium [à l’état d’alumine (A1203)l Annexe 6

SiO,

Rapport - Annexe F

AI703

% de particules inférieures à 2 pm (en masse)

IS0 3262 : 1975, article 9

% de particules inférieures à 10 pm (en masse) IS0 3262 : 1975, article 9

D

Cuivre total, mg/kg Annexe

Manganèse total, mg/kg Annexe E

Annexe C

% de fer total

% du refus sur tamis de 45 pm IS0 3262 : 1975, article 8

% du refus sur tamis de 125 pm IS0 3262 : 1975, article 8

pH de la suspension aqueuse IS0 3262 : 1975, article 13

% de matières volatiles à 105 OC IS0 3262 : 1975, article 10

% de perte au feu à 1 O00 OC (sur échantillon seci IS0 3262 : 1975, article 11

Masse volumique IS0 787-10

Couleur IS0 3262 : 1975, article 7

2

---------------------- Page: 4 ----------------------

IS0 5795-1 : 1988 (F)

Annexe A

(normative)

Détermination de la teneur en silicium - Méthode spectrométrique

au molybdosilicate

A.l Principe Dissoudre 0,060 3 g de cristaux de sulfate de fer(lll) et d'ammo-

nium [NH4Fe(S04)2,12H201 dans 60 cm3 d'eau chaude conte-

Une prise d'essai est fondue en présence de carbonate de nant 1 cm3 d'acide sulfurique (A.2.1.9), puis diluer la solution

jusqu'à 100 cm3 avec de l'eau dans une éprouvette cylindrique

sodium. Le silicium encore insoluble dans l'acide (((silice insolu-

ble ») est déterminé comme la perte de masse lorsqu'il est trans- de 100 cm3.

formé en tétrafluorure de silicium volatil par de l'acide fluorhy-

drique. La ((silice résiduelle )) (c'est-à-dire le silicium rendu sob

Conserver la solution dans une bouteille en polyéthylène

ble dans l'acide par fusion) est déterminée par spectrométrie (A.2.2.1).

comme molybdosilicate.

A.2.1.5 Acide chlorhydrique, concentré, à 36 % (rn/rn),

Le silicium total est exprimé sous forme de silice SO2, mais ceci

Q = 1,18 Mg/m3.

n'implique pas la présence de silice libre (SO2) dans I'échan-

tillon.

i

A.2.1.6 Acide fluorhydrique, à 40 % (rn/rn).

A.2 Détermination de la silice insoluble

A.2.1.7 Nitrate d'argent, solution à 10 g/dm3.

A.2.1 Réactifs

Dissoudre 1 ,O g de cristaux de nitrate d'argent (AgNO,) dans de

l'eau et diluer la solution jusqu'à 100 cm3 avec de l'eau dans

Au cours de l'analyse, sauf indications différentes, utiliser uni-

une éprouvette cylindrique de 100 cm3.

quement des réactifs de qualité analytique reconnue, et de l'eau

distillée ou de l'eau de pureté équivalente.

Conserver la solution dans une bouteille en verre ambré.

AVERTISSEMENT - Toutes les précautions sanitaires et

A.2.1.8 Acide sulfurique, solution à 50 YO (V/ V).

les mesures de sécurité doivent être prises en mettant en

œuvre la présente méthode d'analyse.

En prenant toutes les précautions nécessaires, ajouter 125 cm3

[à 98 % (m/rn), e = 1,84 Mg/m31 à 100 cm3

d'acide sulfurique

A.2.1.1 Carbonate de sodium, anhydre.

d'eau dans un bécher; laisser refroidir, puis diluer la solution

jusqu'à environ 250 cm3 avec de l'eau dans une éprouvette

cylindrique.

A.2.1.2 Molybdate d'ammonium, solution à 80 g/dm3.

Conserver la solution dans une bouteille en polyéthylène

Dissoudre 8,O g de cristaux de molybdate d'ammonium

(A.2.2.1).

[(NH4)6M07024,4H201 dans 80 cm3 d'eau chaude, puis diluer la

solution jusqu'à 100 cm3 avec de l'eau dans une éprouvette

cylindrique de 100 cm3.

A.2.1.9 Acide sulfurique, solution à 20 % (V/ V).

Conserver la solution dans une bouteille en polyéthylène

En prenant toutes les précautions nécessaires, ajouter 50 cm3

(A.2.2.1).

[à 98 % (rn/m), Q = 1,84 Mg/m31 à 150 cm3

d'acide sulfurique

d'eau dans un bécher; laisser refroidir, puis diluer la solution

jusqu'à environ 250 cm3 avec de l'eau dans une éprouvette

A.2.1.3 Sulfate de fer(ll) et d'ammonium, solution à

cylindrique.

100 g/dm3.

Dissoudre 10 g de cristaux de sulfate de fer(ll) et d'ammonium Conserver la solution dans une bouteille en polyéthylène

[(NH4)2S04,FeS0,,6H201 dans 60 cm3 d'eau chaude conte-

(A.2.2.1).

nant 0,2 cm3 d'acide sulfurique (A.2.1.9), puis diluer la solution

jusqu'à 100 cm3 avec de l'eau dans une éprouvette cylindrique

A.2.2 Appareillage

de 100 cm3.

Matériel courant de laboratoire, et

NOTE - Utiliser toujours un réactif récemment prépare.

A.2.2.1 Bouteilles en polyéthylène, à bouchon à vis, de

A.2.1.4 Sulfate de fer(lll) et d'ammonium, solution à

0,l g/dm3 [calculée comme oxyde de fer(lll)l. 250 cm3 et 1 dm3 de capacité.

3

---------------------- Page: 5 ----------------------

IS0 5795-1 1 1988 (F)

A.2.2.2 Creusets, en platine, de 20 cm3 de capacité, munis pour enlever les particules adhérentes. Poursuivre le lavage

chacun d'un couvercle en platine et d'un agitateur en platine jusqu'à ce que les chlorures aient été enlevés [vérifier des par-

(longueur 50 mm). ties de liquides de lavage sortant de l'entonnoir avec une goutte

de la solution de nitrate d'argent (A.2.1.7)I.

A.2.2.3 Bec Meker ou brûleur similaire, permettant

Conserver le filtrat et les liquides de lavage (Fl),

d'atteindre environ 900 OC pour faciliter la fusion du carbonate

de sodium et 1 100 OC pour la calcination.

A.2.3.3.4 Mettre le papier filtre dans le creuset en platine,

à 0,l mg près, essuyer l'intérieur du bécher

préalablement taré

A.2.2.4 Spectromètre à lumière visible, permettant de

avec un morceau de papier filtre humide et le placer dans le

régler à une longueur d'onde de 400 nm à 800 nm.

creuset. Sécher le creuset et son contenu dans l'étuve à

105 OC f 5 OC puis, avec précautions, allumer le brûleur. Lors-

A.2.2.5 Bécher en nickel, de 400 cm3 de capacité.

que la substance carbonée a été éliminée, poursuivre la calcina-

tion au-dessus de 1 100 OC. Laisser refroidir le creuset dans un

dessiccateur et le peser à 0,l mg près (wzl).

A.2.3 Mode opératoire

A.2.3.3.5 Humidifier le résidu de silice avec de l'eau, ajouter

A.2.3.1 Prise d'essai

10 gouttes de la solution d'acide sulfurique (A.2.1.91, puis

Mettre environ 1 g d'échantillon dans un creuset en platine

10 cm3 d'acide fluorhydrique (A.2.1.6). Placer le creuset sur la

(A.2.2.21, préalablement taré à 0,l mg près, puis peser le creu-

plaque chauffante et laisser se dégager les vapeurs d'acide SUI-

à 0,l mg près pour obtenir la masse de la

set et son contenu

furique. Avec précautions, refouler l'acide sulfurique résiduel

prise d'essai (mo).

en chauffant sur le brûleur, puis chauffer à environ 1 O00 OC e

durant 5 min. Laisser refroidir dans un dessiccateur et peser à

A.2.3.2 Préparation de la prise d'essai 0,l mg près (m2).

Ajouter 5 g de carbonate de sodium (A.2.1.1) en plusieurs fois

A.2.4 Calcul de la masse de silice insoluble

dans le creuset, en mélangeant soigneusement avec l'agitateur

en platine (voir A.2.2.2) entre chaque addition de carbonate de

La masse de silice insoluble, m3, dans la prise d'essai (A.2.3.1)

sodium, en gardant environ 0,5 g pour couvrir le mélange.

est donnée, en grammes, par l'équation

Placer le couvercle sur le creuset, puis, avec précautions,

chauffer sur le brûleur (A.2.2.3) jusqu'à ce que le contenu du m3 = ml - in2

creuset soit fondu. Maintenir le mélange à l'état fondu durant

où

30 min, puis laisser refroidir.

ml est la masse, en grammes, du creuset et de son contenu

avant traitement à l'acide fluorhydrique (voir A.2.3.3.4);

A.2.3.3 Détermination

m2 est la masse, en grammes, du creuset et de son contenu

à l'acide fluorhydrique (voir A.2.3.3.5).

A.2.3.3.1 Placer le creuset et le couvercle dans un bécher de après traitement

600 cm3, ajouter 50 cmad'eau chaude, couvrir avec un verre de

montre, puis verser, avec précautions, 30 cm3 d'acide chlorhy-

drique (A.2.1.5). Placer le bécher sur une plaque chauffante à A.3 Détermination de la silice résiduelle

température basse (85 OC f 5 OC) jusqu'à ce que l'échantillon

en fusion se détache du creuset. Sortir le creuset du bécher,

A.3.1 Réactifs

rincer le contenu du creuset, dans le bécher au jet d'eau

U

chaude, et enlever les particules adhérentes en frottant avec

A.3.1.1 Silice, solution étalon mère correspondant à 1,000 g

une baguette en verre à embout en caoutchouc. Enlever le cou-

de Sioz par décimètre cube (préparée à partir d'une quantité de

vercle du creuset et le nettoyer de la même manière.

silice d'un degré de pureté élevé ou de silice précipitée qui a été

calcinée à 1 100 OC à masse constante).

A.2.3.3.2 Évaporer le contenu du bécher jusqu'à siccité sur la

plaque chauffante à basse température, puis le placer dans une Fondre exactement 1,OOO g de silice calcinée (pesée à 1 mg

près) en présence de 5 g de carbonate de sodium (A.2.1.1)

étuve à 105 OC I5 OC et l'y laisser séjourner 1 h.

dans un creusez en platine couvert (A.2.2.2). Extraire la partie

fondue avec de l'eau chaude après avoir placé le creuset dans le

A.2.3.3.3 Laisser le bécher refroidir, puis mouiller le résidu

bécher en nickel (A.2.2.5). Laisser refroidir l'extrait et le mettre

avec 10 cm3 d'acide chlorhydrique et diluer avec 90 cm3 d'eau

avec les liquides de rincage du bécher et du creuset dans une

chaude. Chauffer pour dissoudre les sels solubles, puis filtrer

à un trait de 1 O00 cm3. Diluer jusqu'au trait repère

fiole jaugée

dans un papier filtre, du type «sans cendres)), de résistance

avec de l'eau.

moyenne et d'un diamètre de 12,5 cm*), en recueillant le filtrat

dans une fiole graduée de 500 cm3. Laver soigneusement le

Conserver la solution dans une bouteille en polyéthylène (A.2.2.1).

papier filtre et le bécher avec de l'eau chaude et frotter le

bécher avec une baguette en verre à embout en caoutchouc

1 cm3 de cette solution étalon contient 1 ,O00 mg de Sioz.

*) Whatman no 40 est un exemple de papier filtre approprié disponible sur le marché. Cette information est donnée à l'intention des utilisateurs de la

présente partie de I'ISO 5795 et ne signifie nullement que I'ISO approuve ou recommande l'emploi exclusif du papier filtre ainsi désigné.

4

---------------------- Page: 6 ----------------------

IS0 5795-1 : 1988 (FI

A.3.3.3 Dans chacune des fioles, ajouter 6 cm3 de la solution

A.3.1.2 Silice, solution étalon correspondant à 50 nig de

de sulfate de fer(lll) et d’ammonium (A.2.1.4) et 1 cm3 d’acide

SiO, par décimètre cube.

chlorhydrique (A.2.1.51, puis une quantité suffisante d’eau dis-

Introduire 50,O cm3 de la solution étalon mère de silice (A.3.1.1)

tillée de facon à porter le volume à 50 cm3 _+ 1 cm3, dans cha-

dans une fiole jaugée à un trait de 1 O00 cm3 et diluer jusqu’au

que fiole.

trait repère avec de l’eau.

1 cm3 de cette solution étalon contient 50 pg de SO2. A.3.3.4 Dans la fiole A, ajouter 12 cm3 de la solution d’acide

sulfurique (A.2.1.8), puis 10 cm3 de la solution de molybdate

d’ammonium (A.2.1.21, mélanger et laisser reposer 5 min.

A.3.1.3 Silice, solution étalon correspondant à 10 mg de

SiO, par décimètre cube.

A.3.3.5 Dans la fiole B, ajouter 12 cm3 de la solution d’acide

Introduire 50,O cm3 de la solution étalon de silice (A.3.1.2) dans

sulfurique, puis 10 cm3 de la solution de molybdate d’ammo-

une fiole jaugée à un trait de 250 cm3 et diluer jusqu‘au trait

nium, mélanger et laisser reposer 5 min.

repère avec de l’eau.

1 cm3 de cette solution étalon contient 10 vg de SiOT

A.3.3.6 Dans chaque fiole, ajouter 10 cm3 de la solution de

sulfate de fer(lll et d‘ammonium (A.2.1.31, diluer immédiate-

A.3.2 Étalonnage

ment jusqu’à 100 cm3 avec de l‘eau, mélanger et laisser reposer

15 min.

A.3.2.1 Dans une série de six fioles jaugées à un trait de

100 cm3, introduire O cm3, 5,O cm3, 10,O cm3, 20,O cm3,

A.3.3.7 Mesurer I’abçorbance de la solution A en se référant à

30,O cm3 et 35,O cm3 de la solution étalon de silice (A.3.1.3).

L

Les fioles contiendront respectivement O pg, 50 pg, 100 pg, la solution B dans des cuves de 10 mm de parcours optique, à

l’aide du spectromètre (A.2.2.4) à une longueur d‘onde corres-

200 pg, 300 pg et 350 pg de silice (SiO,).

pondant à l‘absorption maximale (environ 800 nm). Reporter la

valeur de I‘absorbance sur la courbe d’étalonnage (A.3.2.3)

A.3.2.2 Soumettre chaque partie aliquote au procédé de

pour déterminer la masse de silice résiduelle (m,) présente dans

développement de la couleur, en cornmencant par A.3.3.3

la partie aliquote prélevée pour la détermination.

((Dans chacune des fioles, ajouter 6 cm3 de la solution de SUI-

fate de fer(lll) et d’ammonium (A.2.1.4). . . )). Il n’est pas néces-

saire de préparer une solution (( B )) pour chaque concentration

A.3.4 Calcul de la masse de silice résiduelle

de silice, une seule étant suffisante pour toute la gamme d’éta-

lonnage.

La masse de silice résiduelle, m5, dans la prise d’essai (A.2.3.1)

est donnée, en grammes, par l’équation

A.3.2.3 Mesurer I‘absorbance de chacune des solutions

comme indiqué en A.3.3.7.

A.3.2.4 Porter sur un graphique les valeurs d’absorbance en

fonction des concentrations de silice, en microgrammes par

où m4 est la masse, en microgrammes, de silice résiduelle pré-

décimètre cube, afin d’obtenir une courbe d’étalonnage.

la détermination

sente dans la partie aliquote prélevée pour

(A.3.3).

A.3.3 Détermination

L

A.3.3.1 Fondre le résidu dans le creuset en présence de 0,5 g A.4 Expression des résultats

de carbonate de sodium (A.2.1 ,l), laisser refroidir et extraire

avec de l‘eau chaude, généralement comme indiqué en A.2.3.2

La teneur en silicium, exprimée en pourcentage en masse de

à

et A.2.3.3.1. Avec précautions, acidifier en ajoutant goutte silice (SiO,), est donnée par la formule

goutte de l‘acide chlorhydrique, puis combiner l’extrait avec le

filtrat conservé (FI) en A.2.3.3.3, et diluer à 500 cm3 pour for- (m3 + m5) x 100

mer un filtrat dilué combiné (F,).

m0

A.3.3.2 Mettre deux parties aliquotes de 10 cm3 de filtrat dilué

où

combiné (F,) de A.3.3.1 dans deux fioles jaugées à un trait de

6).

100 cm3 (A et mo est la masse, en grammes, de la prise d‘essai (A.2.3.1) ;

NOTE - La couleur bleue du molybdosilicate apparaîtra en A, tandis

m3 est la masse, en grammes, de silice insoluble présente

que B contiendra une solution de compensation. dans la prise d‘essai, calculée comme indiqué en A.2.4;

Conserver le filtrat dilué combiné (F,) restant pour les détermi- m5 est la masse, en grammes, de silice résiduelle présente

dans la prise d’essai, calculée comme indiqué en A.3.4.

nations décrites dans les annexes B et C.

5

---------------------- Page: 7 ----------------------

IS0 5795-1 : 1988 (FI

Annexe B

(normative)

Détermination de la teneur en aluminium - Méthode titrimétrique à I‘EDTA

B.2.7 Éthylènediamine tétraacétate disodique, solution

B.l Principe

titrée, c(EDTA) = 0,05 mol/dm3.

L’aluminium est rendu soluble dans l‘acide par fusion en pré-

sence de carbonate de sodium. Toute présence de fer est élimi-

8.2.7.1 préparation

née par le cupferron, puis de I‘EDTA est ajouté pour complexer

l’aluminium. L‘excès d’EDTA est titré en retour par une solution

Dissoudre 18,612 de sel disodique de l’acide éthylènediamine

étalon de référence de zinc.

tétraacétique

[CH2N(CH2COOH)CH2C00Na12,2H20

B.2 Réactifs

dans 800 cm3 d’eau, dans une fiole iaugée à un trait de

.-

î O00 cm3 et diluer jusqu’au trait repère avec de l‘eau. Étaion-

A~ cours de l’analyse, sauf indications différentes, utiliser uni-

ner cette solution par rapport à la solution étalon de référence

de qualité analytique reconnue, et de iteau

des

de zinc (B.2.6) comme décrit en B.2.7.2.

distillée ou de l’eau de pureté équivalente.

AVERTISSEMENT - Toutes les précautions sanitaires et 8.2.7.2 Étalonnage

les mesures de sécurité doivent être prises en mettant en

œuvre la présente méthode d‘analyse. Prélever, à l‘aide d’une pipette, 20,O cm3 de la solution d’EDTA

(B.2.7.1) et les introduire dans une fiole conique de 500 cm3,

ajouter 4 gouttes de la solution d’indicateur au bleu de bromo-

B.2.1 Chloroforme.

phénol (8.2.8). puis de la solution tampon d‘acétate d’ammo-

nium (B.2.4) jusqu‘à ce que l’indicateur de couleur vire du bleu

au jaune. Ajouter 10 cm3 de la solution tampon d’acétate

B.2.2 Éthanol (Alcool éthylique).

d’ammonium en excès. Diluer jusqu‘à environ 100 cm3 avec de

l‘eau, puis ajouter un volume égal d’éthanol (B.2.2). Ajouter

1 cm3 à 2 cm3 de la solution de dithizone (B.2.9) et titrer avec la

Ammoniaque, solution concentrée à 35 % (rn/rn),

B.2.3

solution étalon de référence de zinc (8.2.6) jusqu’à obtention

e = 0,880Mg/m3.

d‘une couleur rose permanente. Noter le volume, en centimè-

tres cubes, de titrant utilisé ( V2).

B.2.4 Acétate d’ammonium, solution tampon.

B.2.7.3 Calcul du facteur d‘étalonnage

Ajouter 120 cm3 d‘acide acétique cristallisable à 500 cm3 d’eau,

mélanger, puis ajouter 74 cm3 de la solution d’ammoniaque

Le facteur qui doit être appliqué au volume de la solution de sel

(8.2.31, en remuant. Laisser refroidir et diluer jusqu’à 1 dm3

--

disodique d‘EDTA utilisé en B.3.2

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.