ISO 4527:1987

(Main)Autocatalytic nickel-phosphorus coatings - Specification and test methods

Autocatalytic nickel-phosphorus coatings - Specification and test methods

Dépôts autocatalytiques de nickel-phosphore — Spécifications et méthodes d'essai

La présente Norme internationale spécifie les propriétés requises et les méthodes d'essai des dépôts autocatalytiques de nickel-phosphore. La présente Norme internationale ne s'applique pas aux alliages nickel-bore.

General Information

Relations

Frequently Asked Questions

ISO 4527:1987 is a standard published by the International Organization for Standardization (ISO). Its full title is "Autocatalytic nickel-phosphorus coatings - Specification and test methods". This standard covers: La présente Norme internationale spécifie les propriétés requises et les méthodes d'essai des dépôts autocatalytiques de nickel-phosphore. La présente Norme internationale ne s'applique pas aux alliages nickel-bore.

La présente Norme internationale spécifie les propriétés requises et les méthodes d'essai des dépôts autocatalytiques de nickel-phosphore. La présente Norme internationale ne s'applique pas aux alliages nickel-bore.

ISO 4527:1987 is classified under the following ICS (International Classification for Standards) categories: 25.220.40 - Metallic coatings. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 4527:1987 has the following relationships with other standards: It is inter standard links to ISO 4527:2003. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 4527:1987 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

ISO

INTERNATIONAL STANDARD

First edition

1987-07-15

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXAYHAPOflHAFI OP!-AHM3A~MFl l-l0 CTAHAAPTM3ALjMM

Autocatalytic nickel-phosphorus coatings -

Specification and test methods

D&pOts autocatalytiques de nickel-phosphore - Spbcifica tions et m6 thodes d’essai

Reference number

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bodies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 4527 was prepared by Technical Committee ISO/TC 107,

Metallic and o ther non-organic cos tings.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition, unless otherwise stated.

e

0 International Organkation for Standardkation, 1987

Printed in Switzerland

ii

.

ISO4527 :1987 (El

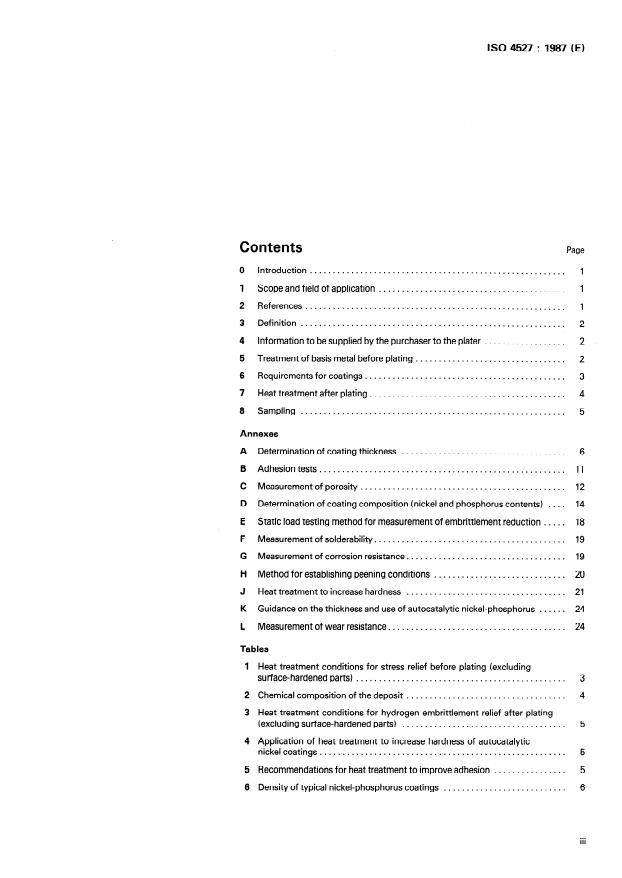

Page

Contents

........................................................ 1

0 Introduction

1 Scope and field of application 1

.........................................

2 References . 1

3 Definition . 2

4 Information to be supplied by the purchaser to the plater . 2

5 Treatment of basis metal before plating .

6 Requirements for coatings .

7 Heat treatment after plating 4

...........................................

8 Sampling . 5

Annexes

A Determination of coating thickness .

B Adhesiontests .

C Measurement of porosity .

.... 14

D Determination of coating composition (nicke1 and phosphorus contents)

..... 18

E Static load testing method for measurement of embrittlement reduction

F Measurement of solderability .

G Measurement of corrosion resistance .

............................. 20

H Method for establishing peening conditions

J Heat treatment to increase hardness .

Guidance on the thickness and use of autocatalytic nickel-phosphorus .

K

L Measurement of wear resistance. .

Tables

Heat treatment conditions for stress relief before plating (excluding

sutface-hardened Parts) . . . . . . . . . . . . . . . . . . . . . I . *. . . . . . . . . -. . a . . . . . yI . s

Chemical composition of the deposit . . . . . . . . . . . . . . . . . . . . . , s m D . . D q . ,. y = I) .

Heat treatment conditions for hydrogen embrittlement relief after plating

(excluding sutface-hardened Parts) . e 0 . . . . . . c . . . . . y I . . , . . . . . e W . = . . * . . . ti

Application of heat treatment to increase hardness of autocatalytic

riickelcoatrngs. 5

................ 5

Recommendations for heat treatment to improve adhesion

........................... 6

Density of typical nickel-phosphorus coatings

. . .

Ill

ISO 4527 : 1987(E)

7 Test temperatures for thermal shock test . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Preparation of phosphorus calibration solutions . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Effect of duration of heat treatment at 400 OC on hardness (HK 0,l). . . . . . . . . 21

‘IO Effect of duration of heat treatment above 400 OC on hardness (HK 0,l) . . . . .

Figures

1 Test specimen, static load test method for measurement of embrittlement

reduction . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Testspecimenmount .

......................... 22

3 Relationship between hardness and temperature

4 Relationship between hardness and annealing time . . . . . . . . . . . . . . . . . . . . . . .

iv

INTERNATIONAL STANDARD

ISO 4527 : 1987 (E)

Autocatalytic nickel-phosphorus coatings -

Specification and test methods

0 lntroduction This International Standard is not applicable to nickel-boron

alloys.

Autocatalyticl) nickel-phosphorus coatings tan be obtained

from baths formulated to produce bright, semi-bright or dull

2 References

deposits. Their appearance depends upon the brightness and

smoothness of the Substrate. The deposits are normally used

ISO 468, Surface roughness - Parameters, their values and

without machining or polishing.

general rules for specifying requiremen ts.

These coatings are produced by the catalytic reduction of

ISO 1462, Metallic coatings - Coatings o ther than those

nicke1 metal ions in hot, usually mildly acidic aqueous solutions

at atmospheric pressure using sodium hypophosphite as the anodic to the basis metal - Accelera ted corrosion tes ts -

reducing agent. Suitable solutions, proprietary or otherwise, Method for the evaluation of the results.

are those that produce a deposit which will meet the

requirements of this specification. ISO 1463, Metallic and Oxide cos tings - Measurement of

coating thickness - Microscopical method.

The coatings produced are uniform in thickness on irregularly

ISO 2064, Metallic and other non-organic coatings - Defini-

shaped Parts, provided that the processing Solution circulates

f reely over all su f-faces. tions and conventions concerning the measurement of

thickness.

The coating is a metastable alloy of nicke1 and phosphorus con-

taining up to 15 % (mlm) of phosphorus. The physical and ISO 2177, Metallic coatings - Measurement of coating

thickness - Coulometric method by anodic dissolution.

Chemical properties and the structure of autocatalytic nicke1 are

dependent upon the coating composition, the Chemical make-

ISO 2178, Non-magnetic coatings on magnetic Substrates -

up of the plating bath, the pretreatment of the Substrate, and

heat treatment after plating. Measurement of coating thickness - Magnetit method.

lt should be noted that heat treatments above 220 OC may ISO 2819, Metallic coatings on metallic Substrates - Elec-

trodeposited and chemically deposited coatings - Review of

reduce the corrosion resistance of the coatings. Heat

treatments up to 200 OC used to improve adhesion or to give me thods available for tes ting adhesion.

relief from hydrogen embrittlement do not impair the corrosion

resistance, or substantially modify the hardness, or the wear ISO 2859, Sampling procedures and tables for inspection by at-

tribu tes. 2)

properties of the coatings.

lt should be recognized that autocatalytic nickel-phosphorus ISO 3497, Metallic coatings - Measurement of coating

coatings tend to be less ductile than those of electrodeposited thickness - X-ray spectrometric methods.

nickel. Certain coatings of less than IO vrn thickness will

generally permit limited deformation without cracking or ISO 3543, Metallic and non-metallic coatings - Measurement

spalling. of thickness - Beta backscatter method.

ISO 3768, Metallic cos tings - Neutral salt Spray test (NSS

tes tl.

1 Scope and field of application

This International Standard specifies requirements and test

ISO 3769, Metallic coatings - Acetic acid salt Spray test (ASS

methods for autocatalytic nickel-phosphorus coatings.

tes t).

“electroless” or “Chemical” nickel.

1) Autocatalytic nickel-phosphorus coatings are also known as

2) At present at the Stage of draft. (Revision of ISO 2859-1974.)

ISO 4527 : 1987 (E)

4.2 Additional information

ISO 3770, Metallic coatings - Cupper-accelera ted acc tic acid

salt Spray test (CASS test/.

The following add itional information may be required and, if so,

ISO 4516, Metallic and related coatings - Vickers and Knoop

shall be specified by the purchaser:

microhardness tests.

a) any requirements for stress-relieving treatment before

ISO 4519, Electrodeposited metallic coatings and related

autocatalytic plating and/or hydrogen embrittlement reduc-

finishes - Sampling procedures for inspection b y attributes.

tion after plating (sec 5.2 and 7.2);

Thioacetamide corrosion test

ISO 4538, Metallic cos tings -

( TAA tes t). b) any requirements for treatment to induce compressive

stress (for example peening before plating) (sec 5.3);

ISO 4540, Metallic coatings - Coatings ca thodic to the

Substrate - Rating of electropla ted test specimens subjected

c) any special requirements for, or restrictions

0%

to corrosion tests.

pretreatment;

organic coatings - Cor-

ISO 4541, Metallic and other non-

d) any special requirements for, or restrictions on, heat

rodko te corrosion test (CORR tes tJ.

I.2 and clause

treatment (see 5 7);

ISO 4793, Laboratory sintered (fritted) filters - Porosity

grading, classifica tion and designa tion. e) any requirements for maximum coating thickness,

especially for the build-up of worn or over-machined Parts.

IEC Publication 68-2-20, Basic environmental testing pro-

It shall also be specified whether these thicknesses shall be

cedures - Part 2 - Test T: Soldering.

as-plated, or as obtained after any machining of the

coating ;

f) the necessity for degaussing (demagnetizing) steel

3 Definition

Parts before plating to minimize the inclusion of magnetic

particles or swarf into the coating;

significant surface: The part of the article covered or to be

covered by the coating and for which the coating is essential

g) the final su rface rough of the coating (see 6.1 and

for serviceability and/or appearance.

6.2) ;

(Definition taken from ISO 2064.)

the hardness of the coating and the

hl method of test to

be used in verification (see 6.4, clause 7 and annex

J);

4 Information to be supplied by the

i) the type, size, extent and location of permissible surface

purchaser to the plater

defects in the coating (sec 6

3;

NOTE - Close liaison between designers, manufacturers and platers is

j) any special requirements for the Chemical composition

desirable in Order to obtain satisfactory autocatalytic nickel-

of the coating (see 6.11);

phosphorus coatings and to avoid adverse effects on the mechanical

properties of the article.

any requirements for corrosion resistance;

kl

1) any requirement in respect of porosity and,

where rele-

4.1 Essential information

vant, the method of test (sec 6.6 and annex C)

to

The following information shall be supplied by the purchaser

m) any requirements for wear resistance (see 6.9 and

the plater:

annex L);

a) the number of this International Standard;

n) any requirements for solderability (see 6.10 and

annex F);

b) the thickness, in micrometres, of the coating and of any

undercoats;

any other special requirements.

0)

c) details of significant surfaces, to be indicated on draw-

ings or by the Provision of suitably marked samples -

similarly, any areas on which autocatalytic nicke1 coatings

5 Treatment of basis metal before plating

may not be present shall be indicated;

the sampling procedure to be adopted (see clause 8);

d)

5.1 Surface condition

e) the methods of adhesion testing to be employed

The significant surfaces shall be examined by the plater using

(sec 6.5) ;

the unaided eye or corrected Vision for visible surface defects

which may be detrimental to the final finish. Any defects shall

or specification and

f) the nominal composition

metal, be brought to the attention of the purchaser before processing.

metallurgical condition of the basis

ISO4527:1987 (EI

5.3.2 Requirements for steels

5.2 Stress relief before plating

If shot peening is necessary to improve the fatigue strength,

5.2.1 Before being plated, steel Parts shall be stress relieved if

the peening intensity, unless otherwise specified (see the note),

specified by the purchaser. The appropriate conditions given in

shall be such that, when measured by the method described in

table 1 shall be used, unless othetvvise specified.

annex H, the arc height is at least

- 0,3 mm for steels of tensile strength less than

Table 1 - Heat treatment conditions for stress

1 100 MPa

relief before plating

(excluding surface-hardened Parts)

- 0,4 mm for steels of tensile strength 1 100 MPa or

greater.

Maximum

specif ied tensile Time

Temperature

(minimum) Unless otherwise specified the peening shall be performed so

strength o’f steel,

R

that the area concerned is completely covered, that is, the ball

m max

marks completely overlap each other.

OC h

MPa

< 1050 None required -

R

mmax

- Lower intensities may be necessary on thin sections to avoid

NOTE

190 to 220 1

1 050 < Rm,,, Q 1450

distortion, but may not be fully effective in avoiding loss in fatigue

Rm,,, < 1800 190 to 220" 18"

1450 <

strength.

1800 < Rm,,, 190to 220

Or for a shorter period at a higher temperature.

* 5.3.3 Requirements for non-ferrous metals

peeni ng intensity

For non-ferrous metals, the shall be specif ied

5.2.2 If stress relief is given after shot peening, the

by the purchaser.

temperature shall not exceed 220 OC.

5.4 Undercoats

Surface-hardened Parts shall be heat treated at 130 to

5.2.3

150 OC for not less than 5 h, or for shorter periods at higher

Undercoats may be necessary on certain basis metals for any of

temperatures if the resulting loss of surface hardness of the

the following reaso Ins :

Substrate is acceptable.

a) to promote adhesion;

5.2.4 Stress-relieving heat treatment is not normally required

to prevent diff usion ;

Id

for non-ferrous metals. However, brass and topper alloys that

undergo stress or surface cracking in the presence of ammonia

to prevent plating bath contamination.

Cl

or solutions of ammonium salts shall be stress relieved.

To prevent diffusion and process contamination, a continuous

undercoating of thickness 2 to 5 Pm of either electroplated cop-

per or electroplated nicke1 shall be used. Such undercoats shall

be applied on basis metals containing more than trace quan-

5.3 Shot peening

tities of antimony, arsenic, bismuth, Cadmium, lead,

magnesium, tin, and zinc, except bronzes and brasses.

5.3.1 General requirement

To promote adhesion of certain metals, a continuous under-

coat of thickness up to 2 Pm of either electroplated topper or

If peening is specified to induce compressive stress, an

electroplated nicke1 shall be used. Such undercoats shall be

appropriate method shall be applied as specified by the pur-

applied on basis metals containing more than trace quantities

chaser (sec 4.2.6). In Order to prevent different stress condi-

of chromium, lead, molybdenum, nickel, tin, titanium or

tions at the surface, there shall be 100 % coverage during

tungsten.

peening.

NOTE - Since autocatalytic nickel-phosphorus coatings tan Cause a

serious loss of fatigue strength, the introduction of compressive

6 Requirements for coatings

Stresses into the surface of Parts by shot peening is generally beneficial

for both sustained load and fatigue proper-Ges. The loss of fatigue

strength is due to delayed Crack propagation from the coating to the

61 . Appearance

base metal during cyclic loading. The introduction of compressive

Stresses into the sut-face of the part by shot peening will help to

If specified by the purchaser, the appearance of the significant

minimize the loss of fatigue strength of Parts subsequently requiring

surface in the as-plated condition shall be bright, semi-bright,

autocatalytic nickel-phosphorus plating.

or dull. When examined by the unaided eye or corrected Vision,

the surface shall be uniform and free from defects such as pits,

Peening using steel balls may produce inclusions in the surface of the

Cracks, blisters, exfoliation, or growths except when permitted

Substrate which may adversely affect the corrosion resistance of the

[see 4.2 g) and ill.

coating .

ISO 4527 : 1987 (EI

. Corrosion protection of the Substrates

NOTE - Defects which at-e present on the basis metal before plating, 67

including hidden defects, may be reproduced by the coating (sec 5.1).

In addition, stains and discolorations may result from post-plating heat

When specified, autocatalytic nickel-phosphorus coated Parts

treatment. lt is advisable for the interested Parties to agree on the ac-

may be subjected to one of the tests specified in ISO 3768,

ceptability of such defects.

ISO 3768, ISO 3770, ISO 4538, or ISO 4541. The results of the

test employed shall be evaluated in accordance with ISO 1462

and ISO 4540 and the acceptance level stated by the purchaser.

6.2 Roughness

If the roughness is specified by the purchaser, the method of

68 . Corrosion resistance of the coating

measurement shall be that given in ISO 468.

If required, the corrosion resistance of the coating shall be

NOTE - lt should be recognized that the surface finish of the coating

specified by the purchaser, together with the method of testing

is not usually superior to that of the Substrate before plating.

and evaluation [see 4.2 k) and annex GI.

6.3 Thickness 6.9 Wear resistance

The finished minimum thickness of the autocatalytic nickel- If required, the wear resistance of the coating shall be specified

phosphorus alloy plated on the significant surface and of any by the purchaser, together with the method of testing and

undercoat(s), and the method of measurement, shall be evaluation [see 4.2 m)]. Annex L gives guidance on the dif-

specified by the purchaser [sec 4.1 b) and clause A.11. ferent test methods that are available.

Guidance on thicknesses to be used is given in annex K.

6.10 Solderability

If the purchaser specifies the use of Coupons plated

simultaneously, as a measure of the autocatalytic nicke1 coating

thickness, this shall be permitted.

6.4 Hardness

Hardness values, if required, shall be measured after heat treat-

6.11 Chemical composition

ment, and shall be carried out by the method specified in

ISO 4516. The deposit hardness measured shall be within

If required, the Chemical composition of the nickel-phosphorus

,t IO % of that specified by the purchaser (see annex J

alloy shall be specified by the purchaser [see 4.2 j) and

and 7.3).

annex D]. If the Chemical composition is not specified,

coatings shall be supplied according to table 2 and shall con-

form to the range specified as typical. In this case, verification

6.5 Ad hesion

of Chemical composition will not normally be supplied.

The autocatalytic nickel-phosphorus coating shall be adherent

to the basis material. Coatings shall be capable of passing one Table 2 - Chemical composition sf the deposit

or more of the adhesion tests given in annex B, as specified by Values as percentages by mass

the purchaser [See 4.1 e) and 7.41 in accordace with the follow-

Composition

Element

ing criteria.

1 Minimum 1 Maximum 1 Typical

a) When tested using the bend test described in B.1, no

Nickel 85 98 88 to 95

detachment of the coating shall occur. Cracks in the coating

Phosphorus 2 15 5to12

on the tension side of the bend shall not be taken as an

Other elements

indication of inadequate adhesion;

(Al, As, B, Bi, C, Cd,

Co, Cr, Cu, Fe, H,

b) When tested using the thermal shock test described in

Mn, Mo, N, Nb, Pb, 0 2 0,05

B.2 no blistering or peeling of the coating shall occur;

S, Sb, Se, Si, Sn,

c) When tested using the Punch test described in B.3, no V, Zn)*

blistering or.flaking of the coating shall occur;

* For certain specific applications, control of these elements within

d) When tested using the file test described in B.4, no

the deposit may be required. Close communications with engineering,

lifting of the coating shall be observed. quality control and purchasing departments will help with Problems not

covered by the essential information when controlling these elements.

6.6 Porosity

~~~~+~~J. nethod described in annex C

When tested by the a;~~r+ ‘iI. .”

+?th ISO 1462 and ISO 4540, the

and evaluated in accorda:-ji>5z 7 Heat treatment after plating

@wer than 8, unless otherwise

rating shall normally be ~XX

SC?-?~ critical applications requiring a being

NOTE - Work is at present undettaken that may further refine

specified. However, fr\

the contents of this clause.

total absence of porosi?+,. :!Y ra&,-g shall be not lower than IO.

ISO4527 :1987(E)

7.1 General

Table 4 - Application of heat treatment

to increase hardness of autocatalytic

When required by the purchaser, heat treatment after coating

nicke1 coatings (see annex J)

shall be carried out

1 Hardness range (HV) 1 Nickel-phosphorus

I

a) to give hydrogen embrittlement relief (see 7.2);

500 minimum As deposited

600 to 800 Heat treatment as in annex J

b) to increase the hardness of the coatings (see 7.3);

800tol 100” Heat treatment as in annex J

c) to increase the adhesion of the coatings on certain

* Coatings in this hardness range may be micro-cracked.

Substrates (see 7.4).

If heat treatment for hardening of the coating is carried out,

7.4 Heat treatment to improve adhesion

separate hydrogen embrittlement reduction heat treatments

may not be needed (see 7.2). Heat treatment shall be carried

Heat treatment to improve the adhesion of autocatalytic nickel-

out before any mechanical finishing. Delay in applying heat

phosphorus coatings on certain basis metals shall be carried

treatment is particularly undesirable with respect to steels of

out as specified by the purchaser or by following the recom-

tensile strength of 1 400 MPa and greater (see table 3).

mendations given in table 5 for coatings of thickness 50 Pm or

less on alloys not affected by the temperature given. (Thicker

7.2 Heat treatment for hydrogen embrittlement coatings will require proportionately longer times.)

relief after plating

Table 5 - Recommendations for heat treatment

7.2.1 The heat treatment of plated steel articles shall be in ac-

to improve adhesion

cordante with the requirements given in table 3.

Time

Temperature

The timing of heat treatment shall Start from when the article

Material

reaches the required temperature and shall not include cooling h OC

time.

Beryllium and beryllium alloys

1 to 1,5

155* 5

4 140* 5

Heat treatment conditions for

Table 3 -

Age-hardened aluminium and

hydrogen embrittlement relief after plating

aluminium alloys

1 to 1,5 130 z!I IO

Non age-hardened aluminium and

(excluding surface-hardened Parts)

aluminium alloys

1 to 1,5 160 zk 10

Maximum

Maximum

Magnesium and magnesium alloys

2 to 2,5

190 Ib IO

specif ied tensile permissible

Copper and topper alloys

Temperature Time 1 to 1,5 190 f IO

strength of steel, delay

Nickel and nicke1 alloys

1 to 1,5

230 + IO

R after plating

m max

Titanium and titanium alloys

IO 280 z!z IO

OC

MPa Carbon and alloy steels

1 to 1,5 210 z!I IO

I

Molybdenum and molybdenum alloys

2 to 2,5 200 f. 10

R G ’ 050 None required - -

mmax

1 050 < Rm,,, < 1450 190 to 220 8 8

1 450 < Rm,,, Q 1 800 190 to 220 18 4

1800 < Rm,,, 190to220 24 0

8 Sampling

Unpeened Parts may be heated for a shorter period at a

7.2.2

8.1 A sampling Programme as specified in ISO 2859 or

higher temperature if such conditions have been shown to be

ISO 4519 shall be selected from the inspection lot unless the

eff ective in reducing hydrogen embrittlement. However,

purchaser and plater agree to another representative sampling

hardening of the deposit will also occur as a consequence (see

plan.

annex J).

Parts shall not be heat treated to a temperature higher than

8.2 When the sampling plan requires the plating of separate

50 OC below their tempering temperature.

test specimens, these shall be plated simultaneously with the

articles.

7.2.3 Surface-hardened Parts shall be heat treated at 190 to

220 OC for not less than 1 h, or at a higher temperature if the NOTE - The autocatalytic nicke1 process is subject to rapid changes in

Solution concentration and daily sampling of the coating deposited is

resulting loss of surface hardness of the Substrate is accep-

recommended. For coatings specified to have a certain phosphorus

table.

content and those requiring corrosion testing, more frequent sampling

should be considered as an Option [see 4.2 j) and 4.2 k)].

7.2.4 The specified Parts shall be tested after heat treatment

by one of the methods described in annex E.

All such specimens used in the sampling plan shall be made of

the same basis material as articles being plated to this specifica-

7.3 Heat treatment to increase hardness tion.

The application of heat treatment to increase the hardness of

autocatalytic nickel-phosphorus coatings is summarized in 8.3 All specimens shall be provided by the purchaser unless

otherwise agreed by the plater.

table 4.

ISO4527 : 1987(E)

Annex A

Determination of coating thickness

(This annex forms an integral part of the Standard.)

Table 6 - Density of typical nickel-phosphorus

A.1 General

coatings

The thickness shall be measured at any place on the significant

Phosphorus content 1

Density

I I

surface designated by the purchaser and the measurement shall

% bnlm) glcm3

be made with a measurement uncertainty of less than IO % by

a method selected by the purchaser. If there is a dispute

CO f3,O

7,85

regarding the thickness, the referee method shall be that 910

12,5 7,68

specified in clause A.3.

A.3 Metallographic sectioning

A.2 “Weigh, pl1 ate, weigh” method

Use the method specified in ISO 1463.

A.2.1 Principle

Plating of a test speci imen of similar Substrate material to the

A.4 Direct dimensional measurements before

article being plated. Determination of the increase in mass due

and after plating

to plating. Calculation of the thickness of the plating.

A.4.1 Principle

A.2.2 Procedure

Measurement of the thickness at a specific Position on a part or

test specimen before and after plating. Calculation of the

A.2.2.1 Test specimen

thickness of the coating.

Determine the area of the test specimen and ensure that it con-

A.4.2 Procedure

sists of a Substrate material similar to that of the article being

plated.

A.4.2.1 Test specimen

A.2.2.2 Determination

The test specimen shall be either a part or a test Coupon of

similar Substrate material to the part.

Weigh, to at least the nearest 0,001 g, the clean, dry test

specimen. Plate it under process conditions. Clean and dry the

A.4.2.2 Determination

plated test specimen and weigh it to a similar accuracy, at the

same temperature used for weighing the uncoated article.

Using a suitable measuring device, for example a micrometer,

measure, to the nearest 0,002 mm, the thickness of the test

specimen at a specific position. Plate it under process condi-

A.2.3 Expression of results

tions. Clean and dry the plated test specimen and measure its

thickness, at the same Position and to a similar accuracy, at the

The coiating thickness, in millimetres, is given by the formula

same temperature used for measurement of the uncoated

article.

10 (rq - rnj)

A.4.2.3 Expression of results

where :

The coating thickness, in millimetres, is given by the formula

IVYIJ is the mass, in grams, of the test specimen before

plating ;

a2 - 4

where

m2 is the mass, in grams, of the plated test specimen;

Q is the density, in grams per cubic centimetre, of the 6, is the thickness, in millimetres, of the test specimen

before plating;

coating (see table 6);

a2 is the thickness, in millimetres, of the plated test

A is the area, in Square centimetres, of the plated surface

.of the test specimen. specimen.

In the case of test specimens plated on both sides, divide the

NOTE -- The density of the coating varies with its phosphorus con-

figure obtained from the above formula by a factor of 2.

tent. Typical values are given in table 6.

ISO 4527 : 1987 (EI

A.8.3 Principle

A.5 Coulometric method

Cutting, grinding and polishing of a test specimen for

A.5.1 Use the method specified in ISO 2177. Use the sol-

metallographic examination by a SEM of a Cross-section of the

ution recommended by the instrument manufacturer.

coating.

NOTE - A 600 g/l Solution of sodium nitrate in distilled or deionized

The measurement is made on a conventional micrograph or a

water has been found to be suitable for use with some instruments. lt is

Photograph of the Video waveform Signal for a Single scan

nevertheless essential to check its suitabjlity before using it with a par-

across the coating.

ticular instrument.

A.8.4 Apparatus

A.5.2 The instrument shall be calibrated against the coating

to be used as the result is significantly influenced by a Change

in phosphorus content or heat treatment.

A.8.4.1 Scanning electron microscope (SEM), having a

resolution capability of 50 nm. Suitable instruments are

NOTE - This method is only recommended for use on steel Substrates

available commercially.

having a maximum coating thickness of 10 Pm in the “as-deposited”

condition.

A.8.4.2 SEM Stage micrometer, for calibration of the

magnification of the SEM. The Stage micrometer shall have a

measurement uncertainty of 5 % or better for magnifications of

A.6 Beta backscatter method

X 1 000 to X 20 000. Suitable Stage micrometers are available

commercially.

Use the method specified in ISO 3543.

The coating thickness tan be measured by the use of a beta

A.8.5 Procedure

backscatter device. The use of the beta backscatter method is

restricted to basis metals which have an atomic number less

than 18 or greater than 40. The actual phosphorus content of

A.8.5.1 Factors influencing the measurement results

the coating shall be taken into consideration; consequently,

the measuring device shall be calibrated using Standard

The following factors may aff ect the accu racy of a measu re-

specimens of the same Substrate having the same phosphorus

ment of coating thickness.

content in the coating as the articles to be tested.

A.8.5.1.1 Surface roughness

A.7 Magnetit method

If the coating or its Substrate is rough relative to the coating

thickness, one or both of the interfaces bounding the coating

The method specified in ISO 2178 is applicable to magnetic

Cross-section may be too irregular to permit accurate measure-

Substrates plated with autocatalytic nicke1 deposits which con-

ment of the average thickness in the field view.

tain more than 9 % (mlm) phosphorus (non-magnetic) and

which have not been heat treated. The instrument shall be

calibrated with deposits plated in the same bath, on steel, and

A.8.5.1.2 Taper of Cross-section

whose thickness has been determined by the microscopic

method described in ISO 1463.

If the plane of the Cross-section is not perpendicular to the

plane of the coating, the measured thickness will be greater

than the true thickness. For example, an inclination of IO0 to

the perpendicular will contribute a 1,5 % error.

A.8 Scanning electron microscope method

A.8.5.1.3 Specimen tilt

A.8.1 Applicability

Any tilt of the specimen (plane of Cross-section) with respect to

This clause specifies a method for the determination of metallic

the SEM beam may result in an inaccurate measurement. The

coating thicknesses by examination of Cross-sections with a

instrument should always be set for zero tilt.

scanning electron microscope (SEM). lt is destructive and has

an uncertainty of less than IO % or 0,l Pm, whichever is the

greater.

A.8.5.1.4 Deformation of coating

Detrimental deformation of the coating tan be caused by ex-

A.8.2 Definitions

cessive temperature or pressure during the mounting and

preparation of Cross-sections of soft coatings or coatings

For the purpose of this clause, the definitions of ISO 2064 melting at low temperatures, and by excessive abrasion of

brittle materials during the preparation of Cross-sections.

aPPIY.

ISO 4527 : 1987 (E)

A.8.5.1.11 Uniformity of magnification

A.8.5.1.5 Rounding of edges of coating

Because the magnification may not be uniform over the entire

If the edge of the coating Cross-section is rounded, i.e. if the

field, errors tan occur if both the calibration and the measure-

coating Cross-section is not completely flat up to its edges, the

ment are not made over the same Portion of the field. This tan

observed thickness may differ from the true thickness. Edge

be very important.

rounding tan be caused by faulty mounting, grinding,

polishing, or etching. (See A.9.1 and A.9.2.)

A.8.5.1.12 Stability of magnification

A.8.5.1.12.1 The magnification of a SEM often changes or

A.8.5.1.6 Overplating

drifts with time. This effect is minimized by mounting the Stage

micrometer and test specimen side by side on the SEM Stage so

Overplating of the test specimen serves to protect the coating

as to keep the transfer time short.

edges during preparation of Cross-sections and thus to prevent

an inaccurate measurement. Removal of the coating material

A.8.5.1.12.2 A Change in magnification tan occur when ad-

during surface preparation for overplating tan Cause a low

justments are made with the focusing and other SEM electronie

thickness measurement.

controls. Such a Change is prevented by not using the focus

controls or other SEM electronie controls after photographing

the Stage micrometer scale except to focus with the x, y and z

A.8.5.1.7 Etching

controls of the Stage. Appropriate manipulation of x, y and z

controls will bring the specimen surface to the focal Point of the

SEM beam.

Optimum etching will produce a clearly defined and narrow

dark line at the intetface of the two metals. A wide or poorly

defined line tan result in an inaccurate measurement.

A.8.5.1.13 Stability of micrographs

Dimensional changes of micrographs tan take place with time,

and with temperature and humidity changes. If the calibration

A.8.5.1.8 Smearing

micrograph of the Stage micrometer scale and the micrograph

of the test specimen are kept together and time is allowed for

Polishing may leave smeared metal that obscures the true

stabilization of the photographic Paper, errors from this Source

boundary between two metals and results in an inaccurate

will be minimized.

measurement. This may occur with soft metals like lead, in-

dium, and gold. To help identify whether or not there is smear-

ing, repeat the polishing, etching, and measurement several

A.8.5.2 Preparation of Cross-sections

times. Any significant variations in readings indicates possible

smearing.

Prepare, mount, grind, polish and etch the test specimen so

that :

a) the Cross-section is perpendicular to the plane of the

A.8.5.1.9 Poor contrast

coating ;

b) the sutface is flat and the entire width of the coating

The visual contrast between metals in a SEM is poor when their

image is simultaneously in focus at the magnification to be

atomic numbers are close together. For example, bright and

used for the measurement;

semi-bright nicke1 layers may not be distinguishable unless their

common boundary tan be brought out sufficiently by ap-

c) all material deformed by cutting or Cross-sectioning is

propriate etching and SEM techniques. For some metal com-

removed ;

binations, energy dispersive X-ray techniques may be helpful.

(See A.10.)

d) the boundaries of the coating Cross-section are sharply

defined by no more than contrasting appearance, or by a

narrow, well defined line;

A.8.5.1 .lO Magnification

e) if the Video waveform Signal is to be measured, the

Signal trace is flat except across the two boundaries of the

coating.

For a given coating thickness, measurement errors tend to in-

crease with decreasing magnification. If practical, the

NOTE

- Further guidance on the preparation of test specimens is

magnification should be Chosen so that the field of view is

given in clause A.9.

between 1,5 and 3 times the coating thickness.

The magnification readout of a SEM is often poorer than the A.8.5.3 Calibration of instruments

5 % accuracy often quoted and the magnification has been

found for some instruments to vary by 25 % across the field.

A.8.5.3.1 General

Before use, the SEM shall be calibrated with the SEM Stage

Magnification errors are minimized by appropriate use of a SEM

micrometer (A.8.4.2). Appropriate attention shall be given to

Stage micrometer.

ISO4527:1987 (EI

A.8.5.4.2.2 Video waveform Signal

the factors listed in A.8.5.1, to the procedures specified in

A.8.5.4, and to the uncertainty limits of A.8.6. The stability of

Photograph the Video waveform Signal for a Signal scan across

the calibration shall be checked at frequent intervals.

the coating Cross-section and across the SEM Stage

micrometer scale.

A.8.5.3.2 Photography

To measure the coating, measure the horizontal distance

Photograph the image of the micrometer scale using a

between the inflection Points of the vertical portions of the

minimum Signal to noise ratio of 2 to 1 and with sufficient

scan at the boundaries of the coatings.

Make the

image contrast for later measurement.

measurements to the nearest 0,l mm using a diffraction plate

reader or equivalent device.

A.8.5.3.3 Measurement

NOTE - Further guidance on the use of the SEM is given in

clause A.9.

A.8.5.3.3.1 Measure the perpendicular centre-to-centre

distance between the lines in the photographed image to the

AS.6 Measurement uncertainty

nearest 0,l mm. Use a diffraction piate reader or equivalent

device for this measurement.

A.8.6.1 The instrument, its calibration and its Operation shall

be such that the uncertainty of the coating thickness

A.8.5.3.3.2 Repeat the measurement at three different loca-

measurements is less than 0,l Pm or 10 %, whichever is the

tions at least 3 mm apart on the Photograph to determine the

greater.

average spacing.

NOTE - For a thin gold coating, one laboratory has reported measure-

ment uncertainties of 0,039 hm for the certification of the SEM Stage

A.8.5.3.4 Calculation of magnification

micrometer scale, 0,02 Pm for the measurement of the calibration

micrographs, and 0,02 Pm for the measurement of the Video waveform

Signal scan.

A.8.7 Expression of results

The coating thickness, in micrometres, is given by the formula

II is the measured distance, in millimetres, between zx1ooo

selected lines on the Photograph (average of three

M

measurements) ;

where

ZZ is the certified distance, in millimetres, between the

Z is the linear distance, in millimetres, on the micrograph;

lines.

M is the magnification (see A.8.5.3.4).

A.8.5.4 Determination

A.8.8 Test report

The test report shall contain the following information:

A.8.5.4.1 Esch instrument shall be operated in accordance

with the manufacturer’s instructions. Appropriate attention

a) the identification of this test method (i.e. ISO 4527,

shall be given to the factors listed in A.8.5.1 and to the uncer-

clause A.8) ;

tainty requirements of A.8.6.

b) the measured value;

A.8.5.4.2 Make a micrograph of the test specimen under the

Cl identification of the test specimen(s);

same conditions and instrument settings as used for the

calibration and make an appropriate measurement of the location of measurement on test specimen(s);

d)

micrograph image. Carry out this step in accordance with

e) the magnification, as measu red before and after the test

A.8.5.4.2.1 or A.8.5.4.2.2.

specimen measurements

f) any unusual features of the measurement that might

A.8.5.4.2.1 Conventional micrograph

affect the results

With the boundaries of the coatings clearly ,and sharply

date measurements were made;

9)

defined, make conventional micrographs of the SEM Stage

micrometer scale and of the test specimen.

h) name of the individual responsible for the

measurements;

Measure the micrographs to at least the nearest 0,l mm using a

i) type of measurements: conventional micrograph or

diffraction plate reader or equivalent device. If this is not prac-

Video waveform Signal.

ticable, the Sample preparation may not have been suitable.

ISO 4527 : 1987 (E)

A.9.2.3 If the Video waveform Signal scan technique is used,

Pa.9 Preparation of test specimens and use of

it is important that the scratches be completely removed and

scanning electron microscope (SEM)

that overpolishing does not selectively remove one of the

metals more than the other so that the Signal scan is distorted.

A.9.0 Introduction

With careful polishing, it is unnecessary to use Chemical

etches.

The preparation of test specimens and measurements of

coating thickness are greatly dependent on individual tech-

niques and there is a variety of suitable techniques available. lt

A.9.3 Use of SEM

is not reasonable to specify only one set of techniques, and it is

impracticable to include all suitable techniques. The techniques

described in this clause are intended for guidance.

A.9.3.1 If the image of the Cross-section, as revealed in a con-

ventional micrograph, is to be measured, and if the boundaries

A.9.1 Mounting of the coating Cross-section are revealed solely by the

photographed contrast between the two materials, the ap-

To prevent rounding of the edge of the coating Cross-section,

parent width of the coating Cross-section tan vary depending

the free surface of the coating should be supported so that

on the contrast and brightness settings. The Variation tan be as

there is no space between the coating and its support. This is

great as 10 % without any Change in instrument magnification.

usually achieved by overplating the coating with at least IO Fm

To minimize the resulting uncertainty, adjust the contrast and

of a metal of hardness similar to that of the coating. The

brightness so that the image Shows surface details of the

overplate should also give an electron Signal different from that

materials on either side of each boundary.

of the coating.

conducting to pre-

The mounting material shall be electrica

IlY

A.9.3.2 Because the magnification of a SEM tan Change

vent a Charge build-up in the SEM.

spontaneously with time and tan Change as a result of

changing other instrument settings, it is advisable to calibrate

the instrument immediately before or after measurement of the

A.9.2 Grinding and polishing

test specimen. For critical measurements, the average of

calibration measurements made before and after measurement

8.9.2.1 lt is essential to keep the Cross-section surface of the

of the specimen should be used. This ensures that no Change in

mount perpendicular to the coating. This is facilitated by incor-

the magnification has occurred and provides information about

porating additional pieces of a similar metal in the plastic mount-

the precision of the calibration.

ing near the outer edges, by periodically changing the direction

of grinding (rotating through 90°) and by keeping the grinding

time and pressure to a minimum. If, before grinding, reference

A.9.3.3 If the Video waveform trace is measured, the

marks are inscribed on the sides of the mounts, any inclination

measurement is made of the horizontal distance between the

from the horizontal is easily measured. Grind the mounted

inflection Points at the boundaries. The inflection Point is

specimens on suitable abrasive Paper, using an acceptable lubri-

halfway between the horizontal traces of the two materials.

...

NORME INTERNATIONALE

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION

ORGANISATION INTERNATIONALE DE NORMALISATION

MEXJJYHAPOAHAÇI OP~AHM3Al#lfl fl0 CTAH~APTM3A~MM

Dépôts autocatalytiques de nickel-phosphore -

Spécifications et méthodes d’essai

Au toca talytic nickel-phosphorus coa tings - Specifica tion and test me thods

.t

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I’ISO). L’élaboration

des Normes internationales est normalement confiée aux comités techniques de I’ISO.

Chaque comité membre intéressé par une étude a le droit de faire partie du comité

technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux travaux.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale ISO 4527 a été élaborée par le comité technique ISO/TC 107,

Revêtements métalliques et autres re vêtements non organiques.

L’attention des utilisateurs est attirée sur le fait que toutes les Normes internationales

sont de temps en temps soumises à révision et que toute référence faite à une autre

Norme internationale dans le présent document implique qu’il s’agit, sauf indication

contraire, de la dernière édition.

@ Organisation internationale de normalisation, 1987 l

Imprimé en Suisse

ii

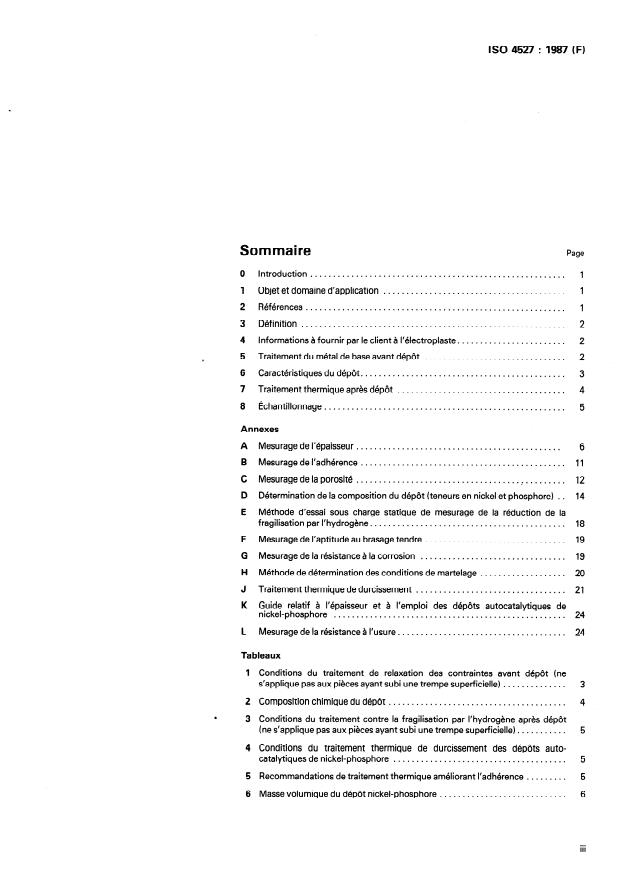

ISO 4527 : 1987 (F)

Page

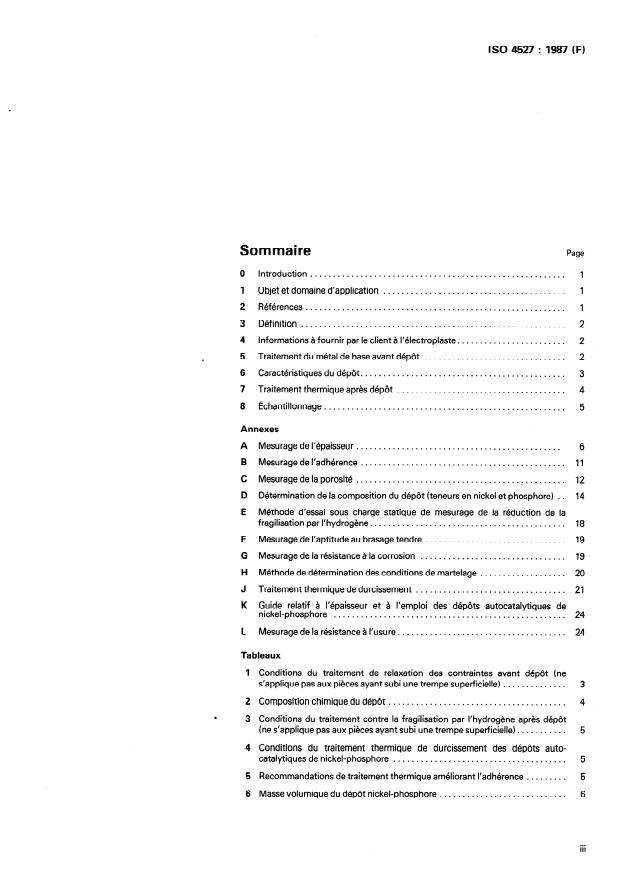

Sommaire

. . . . . . . . 1

0 Introduction .

................... . . . . . . 1

1 Objet et domaine d’application

.................................... . . . . 1

2 Références

. . . . . 2

3 Définition . .

.. . . . . . . . . 2

4 Informations à fournir par le client à I’électroplaste.

.......... . . . . 2

5 Traitement du métal de base avant dépôt

*

Caractéristiques du dépôt. . . . . . . . 3

7 Traitement thermique aprés dépôt . . . . . . . 4

. . . 5

8 Échantillonnage. . .

Annexes

A Mesurage de l’épaisseur .

B Mesurage de l’adhérence .

Mesurage de la porosité . 12

C

l

D Détermination de la composition du dépôt (teneurs en nickel et phosphore) . .

E Méthode d’essai sous charge statique de mesurage de la réduction de la

fragilisation par l’hydrogène. . 18

F Mesurage de l’aptitude au brasage tendre . 19

G Mesurage de la résistance à la corrosion .

................... 20

H Méthode de détermination des conditions de martelage

................................. 21

J Traitement thermique de durcissement

K Guide relatif à l’épaisseur et à l’emploi des dépôts autocatalytiques de

nickel-phosphore .

.................................... 24

L Mesurage de la résistance à l’usure.

Tableaux

1 Conditions du traitement de relaxation des contraintes avant dép& (ne

s’applique pas aux pièces ayant subi une trempe superficielle) . . . . . . . . . . . . . .

2 Composition chimique du dépôt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Conditions du traitement contre la fragilisation par l’hydrogène après dépôt

(ne s’applique pas aux pièces ayant subi une trempe superficielle). . . . . . . . . . .

4 Conditions du traitement thermique de durcissement des dépôts auto-

catalytiques de nickel-phosphore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 Recommandations de traitement thermique améliorant l’adhérence . . . . . . . . .

6 Masse volumique du dépôt nickel-phosphore . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . .

III

ISO 4527 :1987(F)

7 Températures de l’essai de choc thermique. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 Préparation des solutions d’étalonnage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 Effet de la durée du traitement thermique à 400 OC sur la dureté (HK 0,l) . . . .

10 Effet de la durée du traitement thermique à plus de 400 OC sur la dureté

(HKO,l) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Figures

1 Échantillon pour essai de charge statique mesurant la réduction de la

fragilisation par l’hydrogène. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Support d’échantillon . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Rapport entre la dureté et la température. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Rapport entre la dureté et le temps de recuit . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ISO 4527 : 1987 (F)

NORME INTERNATIONALE

Dépôts autocatalytiques de nickel-phosphore -

Spécifications et méthodes d’essai

0 Introduction La présente Norme internationale ne s’applique pas aux alliages

nickel-bore.

Les dépôts autocatalytiquesl) de nickel-phosphore sont généra-

lement obtenus à partir de bains composés de manière à don-

2 Références

ner des finis brillants, semi-brillants ou mats (ternes). Leur

aspect dépend du brillant et de l’état de surface du substrat.

ISO 468, Rugosité de surface - Paramètres, leurs valeurs et les

Les dépôts sont généralement utilisés sans usinage ni polis-

règles générales de la dé termina tion des spécifications.

sage.

I SO 1462, Revêtements métalliques - Dép6 ts électrolytiques

Les dépôts sont obtenus par réduction catalytique des ions

non anodiques par rapport au métal de base - Essais de corro-

métal du nickel dans des solutions aqueuses en général Iégère-

sion accélérée - Me thode d’évaluation des résultats.

ment acides, sous pression atmosphérique, par un agent réduc-

teur qui est généralement I’hyposulfite de sodium. D’autres

ISO 1463, Revêtements métalliques et couches d’oxyde -

solutions de marque déposée ou autres, peuvent être utilisées

Mesurage de l’épaisseur - Me thode par coupe micrographi-

pourvu qu’elles remplissent les conditions de la spécification.

que.

Les dépôts obtenus laissent une épaisseur uniforme sur des piè-

ISO 2064, Revêtements métalliques et autres revêtements non

ces de forme irrégulière si la solution de traitement atteint libre-

organiques - Défïnitions et principes concernant le mesurage

ment toutes les surfaces.

de l’épaisseur.

Le dépôt est un alliage métastable de nickel et de phosphore

ISO 2177, Revêtements métalliques - Mesurage de l’épaisseur

contenant jusqu’à 15 % (mlm) de phosphore. Les propriétés

- Me thode coulomé trique par dissolution anodique.

chimiques et physiques ainsi que la structure du nickel autoca-

talytique dépendent de la composition du dépôt, de la composi-

ISO 2178, Revêtements métalliques non magnétiques sur métal

tion chimique du bain de dépôt, du traitement préalable du sup-

de base magnétique - Mesurage de l’épaisseur du revêtement

port et du traitement thermique aprés dépôt.

- Methode magnétique.

On notera qu’un traitement thermique à plus de 220 OC peut

I S 0 28 19, Revêtements métalliques sur bases me talliques -

réduire la résistance à la corrosion du dépôt. Par contre, à

Dépots électrolytiques et dépôts par voie chimique - Liste des

moins de 200 OC, un traitement thermique visant à améliorer

diffërentes méthodes d’essai d’adhérence.

l’adhérence ou à réduire la fragilisation par I’hydrogéne

n’affecte pas la résistance à la corrosion et ne modifie pas de

ISO 2859, Règles et tables d’échantillonnage pour les contrôles

facon notable la dureté ou la résistance à l’usure des dépots.

,

par attributs. 2)

II est admis que les dépôts autocatalytiques de nickel-

ISO 3497, Revêtements métalliques - Mesurage de l’épaisseur

phosphore tendent à être moins ductiles que les dépôts élec-

- Methodes par spectrometrie de rayons X.

trolytiques de nickel. Certains dépôts de moins de 10 prn

d’épaisseur admettent généralement une certaine déformation

ISO 3543, Revêtements métalliques et non métalliques -

sans fissuration ni écaillage.

Mesurage de l’épaisseur - Méthode par retrodiffusion des

rayons bêta.

1 Objet et domaine d’application

ISO 3768, Revêtements métalliques - Essai au brouillard salin

neutre (Essai NSS).

La présente Norme internationale spécifie les propriétés requi-

ses et les méthodes d’essai des dépôts autocatalytiques de

ISO 3769, Revêtements métalliques - Essai au brouillard salin

nickel-phosphore.

acétique (Essai ASS).

1) Les dépôts autocatalytiques de nickel-phosphore sont également appelés (( dépôts de nickel sans courant 1) ou (( nickel chimique 1).

2) Actuellement au stade de projet. (Révision de I’ISO 2859-1974.)

ISO 4527 : 1987 (F)

4.2 Informations complémentaires

ISO 3770, Revêtements métalliques - Essai au brouillard salin

cupro-acé tique (Essai CASS).

Les informations complémentaires suivantes peuvent être exi-

I SO 4516, Revêtements métalliques - Essais de microdureté

gées et doivent dans ce cas être spécifiées par le client:

Vickers et Knoop.

a) caractéristiques du traitement éventuel de relaxation

I SO 4519, Dépôts électrolytiques et finitions apparentées -

des contraintes avant dépôt autocatalytique et/ou du traite-

Méthodes d’échantillonnage pour le contrôle par attributs.

ment de dégazage après dépôt (voir 5.2 et 7.2);

ISO 4538, Revêtements métalliques - Essai de corrosion à la

b) caractéristiques du traitement éventuel d’introduction

thioacétamide (Essai TAAI.

d’efforts de compression (du type martelage avant dépôt)

I S 0 4540, Revêtements métalliques - DépG ts électrolytiques

(voir 5.3) ;

cathodiques par rapport au métal de base - Cotation des

éprouvettes ayant recu un dépôt électrolytique, soumises aux c) caractéristiques spéciales ou restrictions éventuelles de

essais de corrosion. traitement préalable;

ISO 4541, Revêtements métalliques et autres revêtements non

d) caractéristiques spéciales ou restrictions éventuelles de

organiques - Essai de corrosion Corrodkote (Essai CORR).

traitement thermique (voir 5.2 et chapitre 7);

ISO 4793, Filtres frittés de laboratoire - Échelle de porosité -

e) exigences éventuelles relatives à l’épaisseur maximale

Classification et désignation.

de dépôt, notamment dans le cas d’un rechargement de piè-

ces usées ou usinées à l’excès, en spécifiant si ces épais-

Publication CEI m-2-20, Essais fondamentaux climatiques et de

seurs sont obtenues après dépôt, ou après usinage du

robustesse mécanique - Deuxième partie - Essai T: Soudure.

dépôt ;

f) nécessité de désaimanter les pièces en acier avant de

3 Définition

procéder au dépôt pour réduire au minimum l’inclusion de

particules magnétiques ou de limaille dans le dépôt;

surface significative: Partie de l’article couverte ou devant

être couverte par le revêtement et pour laquelle le revêtement g) rugosité de surface définitive du dépôt (voir 6.1 et 6.2) ;

joue un rôle essentiel quant à l’usage et/ou l’aspect de l’article.

h) dureté du dépôt et méthode d’essai à utiliser pour sa

vérification (voir 6.4, chapitre 7 et annexe J);

(Définition de I’ISO 2064.)

i) type, dimensions, étendue et emplacement des défauts

de surface tolérés sur le dépôt (voir 6.1) ;

4 Informations à fournir par le client

à I’électroplaste j) caractéristiques spéciales éventuelles de composition

chimique du dépôt (voir 6.11);

Une étroite collaboration entre dessinateurs, fabricants et

NOTE -

électroplastes est souhaitable de facon à obtenir des dépôts autoca-

k) caractéristiques éventuelles de résistance à la corro-

talytiques de nickel-phosphore satisfaisants et à éviter des effets défa-

sion :

vorables sur les propriétés mécaniques de l’article.

1) caractéristiques éventuelles de porosité, et le cas

échéant, méthode d’essai correspondante (voir 6.6 et

4.1 Informations essentielles

,

annexe C);

Les informations suivantes doivent être fournies par le client à

m) caractéristiques éventuelles de résistance à l’usure

I’électroplaste :

(voir 6.9 et annexe L);

a) numéro de la présente Norme internationale

n) caractéristiques éventuelles d’aptitude au brasage ten-

US0 4527);

dre (voir 6.10 et annexe F);

b) épaisseur du dépôt et des sous-couches éventuelles, en

micrometres;

0) autres caractéristiques spéciales éventuelles.

c) détails de la surface significative, à indiquer sur les

plans ou sur des échantillons marqués spécialement et four-

nis à cet effet, et qui seront indiqués de la même manière

5 Traitement du métal de base avant dépôt

dans toutes les zones où les dépôts autocatalytiques de

nickel peuvent ne pas exister;

5.1 État de surface

d) mode d’échantillonnage à adopter (voir chapitre 8);

Les surfaces significatives sont à examiner par I’électroplaste, à

e) méthodes de vérification de l’adhérence à utiliser

l’oeil nu ou corrigé en cas de défaut de vision, pour déceler les

(voir 6.5) ;

défauts de surface visibles qui peuvent altérer le bon état de

surface définitif. Les défauts éventuels doivent être portés à

f) composition nominale ou spécification et état métallur-

gique ou métal de base. l’attention du client avant traitement.

ISO 4527 : 1987 (F)

5.2 Relaxation des contraintes avant dépôt 5.3.2 Caractéristiques pour l’acier

Si un martelage doit améliorer l’endurance, il faut que son

5.2.1 Avant d’être revêtues, les pièces en acier doivent être

intensité mesurée par la méthode décrite dans l’annexe H

soumises à un traitement de relaxation des contraintes si le

donne, sauf spécification contraire (voir la note), une hauteur

client le demande. Les conditions de ce traitement sont indi-

minimale d’arc de

quées, sauf convention contraire, dans le tableau 1.

- 0,3 mm pour les aciers de résistance à la traction infé-

Tableau 1 - Conditions du traitement de relaxation

rieure à 1 100 MPa;

des contraintes avant dépôt

(ne s’applique pas aux pièces ayant subi une - 0,4 mm pour les aciers de résistance à la traction égale

ou supérieure à 1 100 MPa.

trempe superficielle)

Résistance à la

Sauf spécification contraire, le martelage devra être exécuté sur

traction maximale Durée

Température

minimale toute l’étendue de la surface, et les marques de grenaille

spécifiée de l’acier,

R devront donc empiéter les unes sur les autres.

m max

OC h

MPa

NOTE - Une intensité plus faible peut s’avérer nécessaire pour éviter

-

R Pas nécessaire

mmax Q 1 050

de déformer des sections minces, mais ne sera peut être pas aussi effi-

1050 < R,,,, Q 1450 190 à 220

cace pour éviter la perte d’endurance.

190 à 220" 18"

1450 < R,,,, Q 1800

190 à 220 24

1800

5.3.3 Caractéristiques pour les métaux non ferreux

* Ou une durée plus courte à une température plus élevée.

L’intensité de martelage des métaux non ferreux doit être spéci-

5.2.2 Si le traitement thermique de relaxation est postérieur à fiée par le client.

un martelage, la température ne doit pas dépasser 220 OC.

5.2.3 Les pièces ayant subi une trempe superficielle doivent

5.4 Sous-couches

être relaxées entre 130 et 150 OC pendant au moins 5 h, mais

une durée plus brève à des températures plus élevées est possi-

Des sous-couches sont nécessaires sur certains métaux de base

ble si la diminution de dureté superficielle du substrat qui en

pour:

résulte est acceptable.

améliorer l’adhérence;

a)

5.2.4 Le traitement thermique de relaxation des contraintes

empêcher la diffusion ;

b)

n’est pas requis en règle générale pour les métaux non ferreux.

Les alliages de laiton et de cuivre qui subissent des contraintes

empêcher la pollution du bain de dépôt.

cl

ou des fissurations superficielles en présence d’ammoniaque ou

de solutions de sels d’ammonium peuvent toutefois être

Pour éviter la diffusion et la pollution, on déposera une sous-

relaxés.

couche continue de 2 à 5 prn d’épaisseur de cuivre ou de nickel

électrolytique. Ce type de sous-couche sera appliqué sur les

métaux de base contenant plus que des traces d’antimoine,

d’arsenic, de bismuth, cadmium, plomb, magnésium, d’étain et

5.3 Martelage

de zinc, sauf pour les bronzes et les laitons.

5.3.1 Caractéristiques générales

Pour améliorer l’adhérence sur certains métaux, on déposera

une sous-couche continue de 2 vrn d’épaisseur au maximum de

Si le client spécifie un martelage pour introduire ces efforts de

cuivre ou de nickel électrolytique. Ce type de sous-couche sera

compression, il doit également en spécifier la méthode (voir

appliqué sur les métaux de base contenant plus que des traces

4.2.6). Pour éviter l’introduction de contraintes de nature diffé-

de chrome, plomb, molybdène, nickel, d’étain, de titane ou

rente, le martelage doit couvrir 100 % de la surface.

tungstène.

- Le dépôt autocatalytique de nickel-phosphore peut entraîner

NOTE

une diminution sérieuse de l’endurance; aussi des efforts de compres-

6 Caractéristiques du dépôt

sion introduits en surface dans les pièces par un martelage à la grenaille

ronde sont-ils généralement bénéfiques à la résistance au chargement

continu et à la fatigue. Les pertes d’endurance résultent de la propaga-

tion différée des fissures du dépôt vers le métal de base pendant les 6.1 Aspect

cycles de contrainte. L’introduction de contraintes de compression par

martelage en surface de la pièce contribue à minimiser la diminution

Sur spécification du client, l’aspect de la surface significative à

d’endurance des pièces devant ultérieurement recevoir le dépôt auto-

l’état brut de dépôt devra être brillant, semi-brillant ou mat

catalytique de nickel-phosphore.

(terne). Vue à l’oeil nu ou corrigé en cas de défaut de vision, la

surface doit être uniforme et exempte de défauts du type piqû-

Un martelage aux billes d’acier peut être préjudiciable à la résistance à

res, fissures, soufflures, feuilletage ou excroissances, sauf si

la corrosion du dépôt par les inclusions qu’il peut laisser à la surface du

substrat. ces défauts sont tolérés [voir 4.2 g) et 4.2 i)l.

ISO 4527 : 1987 (FI

6.7 Protection du substrat contre la corrosion

Les défauts présents dans le métal de base avant dépôt (y

NOTE -

compris les défauts cachés) peuvent être reproduits par le revêtement.

Les pièces revêtues d’un dépôt autocatalytique de nickel-

En outre, le traitement thermique après dépôt peut apporter des taches

OU décolorations. II est donc conseillé aux parties intéressées de conve-

phosphore peuvent, sur spécification, être soumises à l’un des

nir d’un niveau d’acceptation de ce genre de défauts.

essais spécifiés dans I’ISO 3768, I’ISO 3769, I’ISO 3770,

I’ISO 4538 ou I’ISO 4541. Les résultats de l’essai doivent être

évalués suivant les indications de I’ISO 1462 et de I’ISO 4546

6.2 Rugosité

tandis que le niveau de réception sera fixé par le client.

Si le client spécifie une rugosité de surface, sa méthode de

mesurage doit être celle spécifiée dans I’ISO 468.

6.8 Résistance du dépôt à la corrosion

II est un fait reconnu que l’état de surface du dépôt ne sera en

NOTE -

général pas supérieur à celui du substrat. La résistance du dépôt à la corrosion devra, si besoin est, être

spécifiée par le client en même temps que la méthode d’essai et

d’évaluation correspondante [voir 4.2 k) et annexe GI.

6.3 Épaisseur

L’épaisseur finale minimale de l’alliage autocatalytique nickel-

6.9 Résistance à l’usure

phosphore déposé sur la surface significative et de la ou des

sous-couches éventuelles, ainsi que la méthode de mesurage

La résistance du dépôt à l’usure devra, si besoin est, être spéci-

de cette épaisseur, doivent être spécifiées par le client

fiée par le client en même temps que la méthode d’essai et

[voir 4.1 b) et chapitre A. 11. Un guide des épaisseurs courantes

d’évaluation correspondante [voir 4.2 m)l. L’annexe L donne

est donné dans l’annexe K.

quelques informations sur les différentes méthodes d’essai

existantes.

Si le client le spécifie, il est admis de revêtir, en même temps

que la pièce, un échantillon sur lequel sera mesurée l’épaisseur

du dépôt autocatalytique de nickel.

6.10 Aptitude au brasage tendre

L’aptitude du dépôt au brasage tendre devra, si besoin est, être

6.4 Dureté

spécifiée par le client en même temps que la méthode d’essai et

Les valeurs de dureté doivent, si besoin est, être mesurées

d’évaluation correspondante [voir 4.2 n) et annexe FI.

après le traitement thermique; les mesurages s’effectueront

suivant la méthode spécifiée dans I’ISO 4516. La dureté de

6.11 Composition chimique

dépôt mesurée doit correspondre à 10 % près à la dureté spéci-

fiée par le client (voir 7.3 et annexe J).

La composition chimique du dépot nickel-phosphore devra, si

besoin est, être spécifiée par le client [voir 4.2 j) et annexe Dl.

6.5 Adhérence

Si elle n’est pas spécifiée, les dépôts seront fournis suivant les

indications du tableau 2, dans les fourchettes spécifiées comme

Le dépôt autocatalytique de nickel-phosphore doit adhérer au

types. On ne fournira normalement pas dans ce cas de justifica-

métal de base. Les dépôts doivent pouvoir passer avec SUC&S

tif de la composition chimique.

un ou plusieurs des essais d’adhérence indiqués dans

l’annexe B, suivant les spécifications du client [voir 4.1 e)

et 7.43 et compte tenu des critères suivants:

Tableau 2 - Composition chimique du dépôt

Fourchette [%bnlm)l

I

a) Pendant l’essai de flexion décrit dans le chapitre B.l, le

Élément

dépôt ne doit pas se détacher. Des fissures apparaissant sur

Minimum Maximum

Type

la face en traction de la pliure ne sont pas signe de mauvaise

Nickel 85 98 88 à 95

adhérence.

Phosphore 2 15 5à 12

b) ‘Pendant l’essai de choc thermique décrit dans le chapi-

Autres éléments*

tre 8.2, le dépôt ne doit laisser apparaître ni cloque, ni

Al, As, B, Bi, C, Cd,

décollement. CO, Cr, CU, Fe, H,

Mn, Mo, N, Nb, Pb, 0 2 0,05

c) Pendant l’essai au poincon décrit dans le chapitre B.3,

~ S, Sb, Se, Si, Sn,

le dépôt ne doit laisser apparaître ni cloque, ni écaillage.

V, Zn

d) Pendant l’essai à la lime décrit dans le chapitre B.4, le

* Certaines applications spéciales requièrent un contrôle des élé-

dépôt ne doit pas se soulever.

ments contenus dans le dépôt. Ce contrôle sera facilité, pour ce qui est

des détails n’entrant pas dans la catégorie des informations essentiel-

les, par des contacts étroits avec les services, les bureaux d’études, le

6.6 Porosité

contrôle de la qualité et achats.

Vérifié par la méthode appropriée décrite dans l’annexe C et

évalué suivant les indications de I’ISO 1462 et I’ISO 4546, le

dépôt doit, sauf spécification contraire, correspondre à un

7 Traitement thermique après dépôt

indice au moins égal à 8. Dans certains cas d’utilisations spécia-

les requérant une absence totale de porosité, cet indice sera

NOTE - Des travaux visant à une amélioration du contenu de ce

porté à au moins 10.

chapitre sont actuellement en cours.

ISO 4527 : 1987 (FI

7.1 Généralités Tableau 4 - Conditions du traitement thermique

de durcissement des dépôts autocatalytiques

Si le client le spécifie, un traitement thermique doit être effec-

de nickel-phosphore (voir annexe J)

tué pour

Gamme de dureté (HV) Nickel-phosphore

a) réduire la fragilisation par l’hydrogène (voir 7.2);

500 min. Brut de dépôt

600 à 800 Traitement thermique de l’annexe J

b) augmenter la dureté du dépôt (voir 7.3);

Traitement thermiaue de l’annexe J

800 à 1 100”

c) améliorer l’adhérence des dépôts sur certains substrats

(voir 7.4).

* Dans cette gamme de dureté, le dépôt peut être microfissuré.

Si le traitement thermique vise à tremper le dépôt, il peut ne pas

7.4 Traitement thermique d’amélioration de

être nécessaire d’effectuer un traitement thermique distinct

l’adhérence

pour réduire la fragilisation par l’hydrogène (voir 7.2). Le traite-

ment thermique doit avoir lieu avant toute finition mécanique.

Le traitement thermique visant à améliorer I:adhérence des

Tout retard de traitement sera particulièrement préjudiciable

dépôts autocatalytiques de nickel-phosphore sur certains

dans le cas des aciers dont la résistance à la traction est égale

métaux de base doit avoir lieu suivant les spécifications du

ou supérieure à 1 400 MPa (voir tableau. 3).

client ou suivant les recommandations du tableau 5 pour les

dépôts de 50 prn ou moins appliqués sur des alliages n’étant

7.2 Traitement thermique contre la fragilisation par

pas altérés par la température indiquée (plus le dépôt est épais

l’hydrogène (traitement de dégazage) après dépôt

et plus la dureté augmente).

7.2.1 Le traitement thermique des articles en acier revêtus

Tableau 5 - Recommandations de traitement thermique

doit avoir lieu selon les prescriptions du tableau 3.

améliorant l’adhérence

.

La durée du traitement se compte à partir de l’instant où l’article

Température

a atteint la température requise et ne tient pas compte du temps

M&al

de refroidissement. OC

Béryllium et alliages de béryllium 1 à I,5 155* 5

Tableau 3 - Conditions du traitement contre la

I 4

140f 5

fragilisation par l’hydrogène apres dépôt

Aluminium et alliages d’aluminium

(ne s’applique pas aux pièces ayant subi une

vieillis 1 à 1,5 130 i 10

trempe superficielle)

Aluminium et alliages d’aluminium nor

vieillis 1 à I,5 160 zk 10

Résistance à la

Délai

Magnésium et alliages de magnésium 2 à 2,5 190 zk 10

traction maximale

maximal

Cuivre et alliages de cuivre 1 à I,5 190 Ik 10

Température Durée admissib,e

spécifiée de l’acier,

Nickel et alliages de nickel 1 à I,5

230 k 10

R

m max après dép&

Titane et alliages de titane 10 280 Ik 10

h h Aciers au carbone et aciers alliés 1 à 1,5

MPa OC 210 I!I 10

Molybdène et alliages de molybdéne 2 à 2,5 100 * 10

R Pas nécessaire - -

mmax ( l 050

1 050 < R,,,, a 1 450 190à220 8 8

190 à 220 18 4

1450 < R,,,, < 1800

190 à 220 24 0

’ 800 < Rmmax

8 Échantillonnage

7.2.2 Les piéces martelées peuvent être chauffées moins

8.1 Sauf accord du client et de I’électroplaste sur un autre

longtemps à une température plus élevée si ces conditions

plan d’échantillonnage représentatif, le plan d’échantillonnage

s’avèrent efficaces pour réduire la fragilisation par l’hydrogène.

à choisir doit être celui de I’ISO 2859 ou de I’ISO 4519.

On aura cependant par voie de conséquence une trempe du

dépôt (voir annexe J).

8.2 Lorsque le plan d’échantillonnage requiert le revêtement

La température maximale à laquelle les pièces peuvent être por-

d’échantillons d’essai séparés, ceux-ci devront être revêtus en