ISO 1182:1990

(Main)Fire tests — Building materials — Non-combustibility test

Fire tests — Building materials — Non-combustibility test

Specifies a standard method of test for the determination of the combustibility performance of a building material under specified conditions. Does not apply to tests of products which are coated, faced or laminated. This third edition cancels and replaces the second edition (1983).

Essais au feu — Matériaux de construction — Essai de non-combustibilité

Požarni preskusi - Gradbeni materiali - Preskus negorljivosti

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL

STANDARD -

Third edition

1990-l 2-01

- Building materials -

Fire tests

Non-combustibility test

Essais au feu - Mat&iaux de construction - Essai de

non-combustibilit6

Reference number

IS0 1182:1990(E)

---------------------- Page: 1 ----------------------

IS0 1182:1990(E)

Foreword

IS0 (the International Organization for Standardization) is a worldwide

federation of national standards bodies (IS0 member bodies). The work

of preparing International Standards isnormally carried out through IS0

technical committees. Each member body interested in a subject for

which a technical committee has been established has the right to be

represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the

work. IS0 collaborates closely with the International Electrotechnical

Commission (IEC) on all matters of electrotechnical standardization.

Draft International Standards adopted by the technical committees are

circulated to the member bodies for voting. Publication as an Inter-

national Standard requires approval by at least 75 % of the member

bodies casting a vote.

International Standard IS0 1182 was prepared by Technical Committee

ISO/TC 92, Fire tests on building materials, components and structures.

This third edition cancels and replaces the second edition (IS0

1182:1983), which has been technically revised.

Annexes A, B and C of this International Standard are for information

only.

0 IS0 1990

All rights reserved. No part of this publication may be reproduced or utilized in any form

or by any means, electronic or mechanical, including photocopying and microfilm, without

permission in writing from the publisher.

International Organization for Standardization

Case Postale 56 l CH-1211 Geneve 20 l Switzerland

Printed in Switzerland

ii

---------------------- Page: 2 ----------------------

IS0 1182:1990(E)

Introduction

It may be important to ascertain whether a material will or will not

0.1

contribute directly to fire development and this test has been designed

to allow this to be done. Its results will provide information from which

regulating authorities will be assisted in deciding whether the material

in question may be used without undue hazard in certain locations in

buildings, for example access routes and escape ways (see also

annex A, clause A.l).

0.2 From a technical point of view, the test gives no absolute statement

concerning ” non-corn busti bility”. For regulatory purposes, it may be

necessary to carry out additional tests. A statement relating to the phil-

osophy of “reaction-to-fire” tests, including non-combustibility, is given

in ISO/TR 3814:1989, clause 6.

0.3 The method of test used by the International Maritime Organization

(formerly IMCO) [IMCO Res. A. 472 (XII)] is similar to the method de-

scribed in this International Standard but, at present, is not identical to

it.

0.4 This International Standard provides for a closer specification for

the equipment and procedures as well as a new method of evaluating

results which is based on a more logical basis for the test and which

overcomes many of the problems associated with the earlier method of

test. Otherwise the basic principles of the test are unchanged and any

material may be considered, for regulatory and other purposes, to enjoy,

in general, the same performance in relation to the tested quality of re-

action to fire as those materials which would have passed the test in the

previous edition.

0.5 Suggested criteria for evaluation of materials are given in

annex A and a commentary on the test is given in annex B. These an-

nexes are not a mandatory part of the specification, but all who use the

test are strongly recommended to read the commentary before doing

so.

. . .

III

---------------------- Page: 3 ----------------------

This page intentionally left blank

---------------------- Page: 4 ----------------------

INTERNATIONAL STANDARD IS0 1182:1990(E)

Fire tests - Building materials - Non-combustibility test

3.2 Preparation

1 Scope

This International Standard specifies a method of

3.2.1 The specimens should be as representative

test’) for the determination of the combustibility per-

as possible of the average properties of the material

formance of a building material under specified

and should be prepared to the size specified in

conditions.

3.1.2.

SAFETY WARNING - So that suitable precautions

are taken to safeguard health, the attention of all

3.2.2 If the thickness of the material is less than

persons concerned in fire tests is drawn to the

50 mm, ‘specimens of the height specified in 3.1.2

possibility that toxic or harmful gases may be

shall be made by using a sufficient number of layers

evolved in the combustion of test specimens.

of the material and/or by adjustment of the material

This method of test is intended for the testing of

thickness. The layers shall occupy a horizontal pos-

building materials but is not applicable to the testing

ition in the specimen holder and shall be held to-

of products which are coated, faced or laminated. In

gether firmly, without significant compression, by

such cases, tests may be carried out separately on

means of two fine steel wires, of maximum diameter

the individual materials from which the product is

0,5 mm, to prevent air gaps between layers, prior to

formed and this shall be clearly stated in the test

testing.

report. The performance of coated, faced or lami-

The layers shall be arranged so that the hot junction

nated products may also be assessed by other re-

of the specimen centre thermocouple lies within the

actions to fire tests (see annex B, clause B.l).

material, not at an interface.

2 Sampling

3.2.3 A 2 mm diameter hole shall be made axially

The sample shall be sufficiently large to be repre-

in the top of the specimen to locate the hot junction

sentative of the material, particularly in the case of

of the specimen thermocouple at the geometric

non-homogeneous materials.

centre of the specimen.

3 Specimen construction and preparation

3.3 Conditioning of specimens

3.1 Specimens

The specimens shall be conditioned in a ventilated

3.1.1 Five specimens of the material shall be

oven maintained at 60 OC + 5 OC, for between 20 h

-

tested.

and 24 h, and cooled to ambient temperature in a

desiccator prior to testing. The mass of each speci-

men shall be determined to an accuracy of 0,l g

3.1.2 The specimens shall be cylindrical and each

prior to test in the furnace (see annex B,

shall have a diameter of 45 -2 mm, a height of

50 mm + 3 mm and a volume of 80 cm3 + 5 cm? clause B.8).

- -

1) IMPORTANT NOTE -- This standard method of test and its results should be used solely to describe the combustibility

or non-combustibility of a material in response to heat under controlled laboratory conditions. It should not by itself be used

for describing or appraising the fire hazard of materials under actual fire conditions or as a sole source on which a valid

assessment of hazard pertaining to combustibility can be based.

1

---------------------- Page: 5 ----------------------

IS0 1182:1990(E)

4.2.3 The furnace tube shall be fitted in the centre

4 Test apparatus2)

of a 200 mm external diameter surround made of

insulating material, 150 mm in height and of IO mm

4.1 General

wall thickness, and fitted with top and bottom plates

recessed internally to locate the ends of the furnace

4.1.1 All dimensions given in the following de-

tube. The annular space between the tubes shall be

scription of the test apparatus are nominal values,

filled with magnesium oxide powder of bulk density

unless tolerances are specified.

f40 kg/m3 + 20 kg/m?

-

4.1.2 The apparatus shall consist of a furnace

4.2.4 To the underside of the furnace shall be at-

comprising essentially a refractory tube surrounded

cone-shaped airflow

tached an open-ended

by a heating coil and enclosed in an insulated sur-

stabilizer 500 mm in length, and reducing uniformly

round. A cone-shaped airflow stabilizer shall be at-

from 75 mm + 1 mm internal diameter at the top to

tached to the base of-the furnace and a draught

10 mm + 0,5&m internal diameter at the bottom.

shield to its top. A typical arrangement for the ap-

The stabilizer shall be manufactured from 1 mm

paratus is shown in figure 1. -

thick sheet steel and finished smooth on the inside.

The joint between the stabilizer and the furnace

4.1.3 The furnace shall be mounted on a stand and

shall be a close, airtight fit and finished smooth

shall be equipped with a specimen holder and a

internally. The upper half of the stabilizer shall be

device for inserting the specimen holder- into the

insulated externally with a 25 mm thick layer of

furnace tube.

mineral fibre insulating material having a thermal

conductivity of 0,04 W/(m-K) + 0,Ol W/(m.K) at a

4.1.4 Thermocouples shall be provided for meas-

mean temperature of 20 “C.

uring the furnace temperature and the temperature

in the centre of the specimen and the temperature

4.2.5 A draught shield made of the same material

on the surface of the specimen.

as the stabilizer cone shall be provided at the top

of the furnace. It shall be 50 mm high and have an

4.2 Furnace, stand and draught shield

internal diameter of 75 mm + 1 mm. The draught

shield and its joint with the top of the furnace shall

4.2.1 The furnace tube shall be made of an alumina

be finished smooth internally, and the exterior shall

refractory material as specified in table 1, of density

be insulated with a 25 mm layer of mineral fibre in-

2800 kg/m3 + 300 kg/m3 and shall be 150 mm

having a thermal conductivity of

sulation

+ 1 mm high-with an internal diameter of 75 mm

0,04 W/(m.K) + 0,01 W/(m.K) at a mean temperature

7 1 mm and a wall thickness of 10 mm + 1 mm. The

- of 20 “C. -

including the applied

overall wall thickness,

refractory cement to retain the electrical winding,

4.2.6 The assembly of the furnace, stabilizer cone

shall not exceed 15 mm.

and draught shield shall be mounted on a firm stand

which shall be provided with a base and draught

screen attached to the stand to reduce draughts

Table 1 - Composition of the furnace tube

around the bottom of the stabilizer cone. The

refractory material

draught screen shall be approximately 550 mm high

Composition

and the bottom of the stabilizer cone shall be ap-

Material

% (m/m) proximately 250 mm above the base plate.

> 89

Alumina (A1,0J

4.3 Specimen holder and insertion device

Silica and alumina (SiO,, A&O,) > 98

< 0,45

Iron(lll) oxide (Fe,O,)

4.3.1 The specimen holder shall be as specified in

Titanium dioxide (TiO,) < 0,25

figure3, and shall be made of nickel/chromium or

heat-resisting steel wire. A fine metal gauze tray of

< 0,l

Manganese oxide (Mn,O,)

heat-resisting steel shall be placed in the bottom of

Other trace oxides (sodium, potass- *

the holder. The mass of the holder shall be

the balance

ium, calcium and magnesium oxides)

15 g -+ 2 g.

4.3.2 The specimen holder shall be capable of be-

4.2.2 The furnace tube shall be provided with a

ing suspended from the lower end of a tube of

single winding of 80/20 nickel/chromium resistance

stainless steel having an outside diameter of 6 mm

tape 3 mm wide and 0,2 mm thick, and shall be

and a bore of 4 mm.

wound as specified in figure2.

2) Working drawings of the test apparatus are available from the British Standards Institution, under reference BS

PO 6508.

2

---------------------- Page: 6 ----------------------

IS0 1182:1990(E)

.

4.3.3 The specimen holder shall be provided with

5 Additional equip-ment

a suitable insertion device for lowering it precisely

down the axis of the furnace tube without shock, .so

that the specimen is located rigidly at the geometric

5.1 Voltage stabilizer

centre of the furnace during the test. The insertion

device shall consist of a metallic sliding rod moving

This shall be a single-phase automatic voltage

freely within a vertical guide fitted to the side of the stabilizer with a nominal rating of not less than

furnace (see figure 1). I,5 kVA. It shall be capable of maintaining the accu-

racy of the output voltage within + 1 % of the rated

value from zero to full load. -

4.4 Thermocouples

4.4.1 Minerat insulated stainless steel sheathed

5.2 Variable transformer

thermocouples sliall -be use& having an external di-

ameter of I,5 mm, with nickel/chromium

This shall be capable of handling a maximum of

v. nickel/aluminium thermocouple elements of

I,5 kVA and of regulating the voltage output from

0,3 mm nominal diameter. The junction shall be of

zero to a maximum value equal to that of the input

the insulated type.

voltage. The voltage output shall vary linearly over

the range.

4.4.2 All new thermocouples shall be artificially

aged before use to reduce reflectivity (see

5.3 Electrical input monitor

annex B, clause 8.4).

An ammeter, voltmeter or wattmeter shall be pro-

4.4.3 The furnace thermocouple shall be located

vided to enable rapid setting of the furnace to ap-

with its hot junction IO mm + 0,5 mm from the tube

proximately the operating temperature. Any of these

wall and at a height corresponding to the mid-point

instruments shall be capable of measuring the lev-

of the furnace tube. The position of the thermo-

els of electrical power specified in 6.5.

couple may be set using the locating guide illus-

trated in figure4, and the correct position shall be

maintained with the help of a guide attached to the

5.4 Power controller

draught shield.

This can be used as an alternative to the voltage

4.4.4 The specimen centre thermocouple shall be

stabilizer, variable transformer and electrical input

positioned so that its hot junction is located at the

monitor specified in 5.1, 5.2 and 5.3. It shall be of the

geometric centre of the specimen. This shall be

type which incorporates phase-angle firing and shall

achieved by means of a 2 mm diameter hole in the

be linked to a thyristor unit capable of supplying

top of the specimen (see 3.2.3 and figure 5).

I,5 kVA. The maximum voltage shall not be greater

than 100 V and the current limit shall be adjusted to

give “100 % power” equivalent to the maximum

4.4.5 The specimen surface thermocouple shall be

rating of the heater coil. The stability of the power

positioned so that its hot junction is in contact with

controller shall be approximately 1 % and the

the specimen at mid-height of the specimen at the

setpoint repeatability shall be +_ 1 %. The power

start of the test and shall be located diametrically

output shall be linear over the setpoint range.

opposite the furnace thermocouple (see figure 5).

4.4.6 The temperatures shall be recorded continu-

5.5 Temperature indicator

ously using a device as specified in 5.5.

The temperature indicator shall be a zero current

device capable of continuously measuring the output

45 . Test environment

from the thermocouples to the nearest 1 OC or the

millivolt equivalent. It shall be capable of assimilat-

4.5.1 The apparatus shall not be exposed to

ing the incoming data and producing a permanent

draughts or any form of strong direct sunlight or ar-

record of this at intervals of not greater than 0,5 s.

tificial illumination which .would adversely affect the

A suitable instrument is either a digital device or a

observation of flaming inside the furnace.

multirange chart recorder with provision for opera-

tion with a suppressed zero signal, which includes

4.5.2 To facilitate observation of sustained flaming

an operating range of 10 mV full scale deflection

and for the safety of the operators, it is advisable to

with a “zero” of approximately 700 OC.

provide a mirror above the apparatus, positioned so

that it will not affect the test. A mirror 300 mm

NOTE 1 Because the outputs of three thermocouples

square, at an angle of 30” to the horizontal, 1 m

are recorded during the procedure, a three-channel in-

above the furnace has been found suitable. strument or three separate indicators are required.

3

---------------------- Page: 7 ----------------------

IS0 1182:1990(E)

5.6 Timing device 66 . Furnace wall temperature

The timing device shall be capable of recording

6.6.1 When the furnace temperature is stabilized

elapsed time to the nearest second and shall be

as given in 6.5, measure the temperature of the fur-

accurate to within 1 s in 1 h.

nace wall using a contact thermocouple of the type

specified in 4.4.1 and the temperature indicator

specified in 5.5. Make measurements on three ver-

5.7 Desiccator

tical axes of the furnace wall such that the distances

separating each of the axes are the same. Record

This is used for storing the conditioned specimens

the temperatures on each axis at a position corre-

(see 3.3). The desiccator shall be of a size capable

sponding to the mid-point height of the furnace tube

of containing specimens ‘for at least one working

and at positions both 30 mm above and 30 mm be-

day, for example 10 specimens, or as required.

low the mid-point height. This procedure may be

conveniently achieved using a suitable thermo-

couple scann’ing device with the thermocouple and

6 Setting up procedure

insulating tubes in the positions specified in

figure 7. Particular attention should be paid to the

6.1 Siting of apparatus

contact between thermocouple and furnace wall

which, if poor, will lead to low temperature readings.

Site the apparatus so as to meet the requirements

At each measurement point the temperature re-

of 4.5.1.

corded by the thermocouple shall be stable for at

least 5 min before a temperature reading is taken.

6.2 Specimen holder

6.6.2 Calculate and record the arithmetic mean of

the temperature readings recorded in 6.6.1 as the

Remove the specimen holder (4.3) and its support

average furnace wall temperature; this shall be

from the furnace (see 4.2).

835 OC + 10 OC and shall be maintained in this range

prior tothe start of the test.

6.3 Furnace thermocouple

6.6.3 The procedure given in 6.6.1 to 6.6.2 shall be

The furnace thermocouple shall be positioned as

carried out for a new furnace and whenever the fur-

specified in 4.4.3 and connected to the temperature

nace tube, winding, insulation or power supply is

indicator (5.5), using compensating cables.

replaced (see also annex 6, clause B.6, and

figure 8).

6.4 Electricity supply

7 Test procedure

Connect the heating.element of the furnace to the

voltage variable transformer (5.2) and the electrical

7.1 Procedure

input monitor (5.3) (or the power controller,

stabilizer, see 5.4) as shown in figure 6. Automatic

7.1.1 The apparatus shall be as specified in 6.2 to

thermostatic control of the furnace shall not be used

6.4.

during testing.

NOTE 2 The heating element should draw a current of

7.1.2 Stabilize the fur

...

NORME

1182

INTERNATIONALE

Troisième édition

1990-l 2-01

- Matériaux de construction -

Essais au feu

Essai de non-combustibilité

- Non-combustibility test

- Building ma terials

Fire tests

Numéro de référence

ISO 1182:1990(F)

---------------------- Page: 1 ----------------------

ISO 1182:1990(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres

de I’ISO). L’élaboration des Normes internationales est en général

confiée aux comités techniques de I’ISO. Chaque comité membre inté-

ressé par une 6tude a le droit de faire partie du comité technique créé

à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux tra-

vaux. L’ISO collabore étroitement avec la Commission électrotechnique

internationale (CEI) en ce qui concerne la normalisation électrotech-

nique.

Les projets de Normes internationales adoptés par les comités techni-

ques sont soumis aux comités membres pour vote. Leur publication

comme Normes internationales requiert l’approbation de 75 % au moins

des comités membres votants.

La Norme internationale ISO 1182 a été élaborée par le comité techni-

que ISO/TC 92, Essais au feu sur /es matériaux de construction, compo-

sants et structures.

Cette troisième édition annule et remplace la deuxième édition (ISO

1182:1983), qui a fait l’objet d’une révision technique.

Les annexes A, 6 et C de la présente Norme internationale sont don-

nées uniquement à titre d’information.

0 ISO 1990

Droits de reproduction réservés. Aucune partie de cette publication ne peut être repro-

duite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou

mécanique, y compris la photocopie et les microfilms, sans l’accord écrit de l’éditeur.

de normalisation

Organisation internationale

Case Postale 56 l CH-1211 Genève 20 l Suisse

Imprimé en Suisse

ii

---------------------- Page: 2 ----------------------

ISO 1182:1990(F)

Introduction

0.1 Il peut être important de s’assurer qu’un matériau peut direc-

tement contribuer ou non au développement du feu, et c’est dans ce but

qu’a été concu cet essai. Ses résultats doivent fournir des informations

permettant a’ux autorités réglementaires de décider si le matériau en

question peut être utilisé sans risque excessif dans certaines parties du

bâtiment, par exemple voie d’accès ou d’évacuation (voir aussi

article A.1 dans l’annexe A).

0.2 Du point de vue technique, cet essai ne fournit pas d’indication

absolue sur la

réglementaires, d’effectuer des essais complémentaires. Des indica-

tions relatives à la philosophie des essais de réaction au feu, y compris

des essais de non-combustibilité, sont données dans

I’ISCVTR 3814:1989, article 6.

0.3 La méthode d’essai décrite dans la présente Norme internationale

est similaire à la méthode utilisée par l’Organisation maritime interna-

tionale (autrefois OMCI) [Res. OMCI A 472 (XII)] mais, pour le moment,

ne lui est pas identique.

0.4 La présente Norme internationale fournit une spécification plus

précise de l’équipement et de la procédure ainsi qu’une nouvelle mé-

thode pour évaluer les résultats, fondée sur une base plus logique vis-

à-vis de l’essai et permettant de surmonter les nombreuses difficultés

de l’ancienne méthode. Par ailleurs, les principes de base de l’essai

demeurent inchangés, et tout matériau peut être considéré, à des fins

réglementaires ou autres, comme présentant en général les mêmes

performances en ce qui concerne la caractéristique de réaction au feu

essayée, que d’autres matériaux ayant satisfait à l’essai défini dans

l’édition précédente.

0.5 Des critères d’évaluation des matériaux sont proposés dans I’an-

nexe A et un commentaire sur l’essai est donné dans l’annexe B. Ces

annexes ne forment pas une partie obligatoire de la spécification, mais

il est vivement recommandé aux utilisateurs de l’essai de lire ces com-

mentaires avant d’y procéder.

. . .

III

---------------------- Page: 3 ----------------------

Page blanche

---------------------- Page: 4 ----------------------

NORME INTERNATIONALE CSO 1182:1990(F)

Essais au feu - Matériaux de construction - Essai de

non-combustibilité

3.1.2 Les éprouvettes doivent être cylindriques et

1 Domaine d’application

avoir un diamètre de 45 -2 mm, une hauteur de

50 mm -t- 3 mm et un volume de 80 cm3 + 5 cm?

-

-

La présente Norme internationale prescrit une mé-

thode d’essail) pour déterminer les performances

de combustibilité d’un matériau de construction 3.2 Préparation

dans des conditions spécifiées.

3.2.1 Les éprouvettes doivent être aussi représen-

AVERTISSEMENT RELATIF À LA SÉCURITÉ - Afin

tatives que possible des propriétés moyennes du

que toutes précautions appropriées soient prises

matériau et doivent être préparées aux dimensions

pour la protection de la santé, il importe d’attirer

spécifiées en 3.12.

l’attention de toutes les personnes intéressées aux

essais au feu sur le fait que la combustion des

3.2.2 Si l’épaisseur du matériau est inférieure à

éprouvettes est susceptible de provoquer l’émission

50 mm, les éprouvettes à la hauteur spécifiée en

de gaz toxiques ou nuisibles.

3.1.2 doivent être préparées en utilisant un nombre

suffisant de couches de matériau et/ou en ajustant

La présente méthode est destinée à des essais de

l’épaisseur du matériau. Les couches doivent être

matériaux de bâtiment, mais n’est pas applicable à

mises en position horizontale dans le porte-

des essais de produits revêtus, habillés ou lamifiés.

éprouvette et maintenues solidement, sans com-

Dans ces cas, les essais doivent être effectués sé-

pression significative, au moyen de deux fils fins

parément sur chaque constituant du produit et cela

d’acier d’un diamètre maximal de 0,5 mm pour em-

devra être clairement mentionné dans le procès-

pêcher la formation de vides d’air entre les couches

verbal d’essai. L’aptitude à l’emploi des produits

avant l’essai.

revêtus, habillés ou Iamifiés peut également être

évaluée par d’autres essais de réaction au feu (voir

Les couches doivent être disposées de facon que la

article 6.1 dans l’annexe B).

soudure chaude du thermocouple d’e centre

d’éprouvette soit située à l’intérieur du matériau et

non à une interface.

2 Échantillonnage

3.2.3 Un trou de 2 mm de diamètre doit être fait au

L’échantillon doit être suffisamment grand pour

sommet de l’éprouvette, dans l’axe, pour introduire

pouvoir être représentatif du matériau, particu-

la soudure chaude du thermocouple d’éprouvette au

lièrement dans le cas de matériaux non homogènes.

centre géométrique de l’éprouvette.

3 Préparation de l’éprouvette

3.3 Conditionnement des éprouvettes

Les éprouvettes doivent être conditionnées dans

3.1 Éprouvettes

une étuve ventilée, réglée à 60 OC $- 5 OC, pendant

20 h à 24 h et refroidies à température ambiante

3.1.1 Cinq éprouvettes du matériau doivent être dans un dessiccateur avant l’essai. La masse de

chaque éprouvette doit être déterminée dans le four

essayées.

La présente méthode d’essai normalisée et ses résultats doivent être utilisés uniquement pour

1) NOTE IMPORTANTE -

définir la combustibilité ou la non-combustibilité d’un matériau réagissant à l’action de la chaleur dans des conditions de

laboratoire contrôlées. Elle ne doit pas être utilisée seule pour décrire ou évaluer les risques au feu que présentent les

matériaux dans des conditions d’incendie réelles, ou comme l’unique source permettant d’établir d’une facon valable le

risque lié à la combustibilité.

---------------------- Page: 5 ----------------------

ISO 1182:1990(F)

avant l’essai avec une précision de 0,l g (voir

Tableau 1 - Composition du matériau constituant

article 8.8 dans l’annexe B).

le tube réfractaire du four

Composition

Matériau

Of0 (m/m)

4 Appareillage d’essai2)

Alumine (Al,O,) > 89

Silice et alumine (SiO,, AI,O,) > 98

Oxyde de fer( Ill) (Fe,O,) < 0,45

Dioxyde de titane (TiO,) < 0,25

4.1 Généralités

Oxyde de manganèse (Mn,O,) P < 0,l

Autres traces d’oxydes (oxydes de le reste

sodium, potassium, calcium et ma-

4.1.1 Toutes les dimensions données dans la des- gnésium)

cription suivante de l’appareillage d’essai sont des 1

valeurs nominales, à moins que des tolérances ne

soient spécifiées.

4.2.2 Le tube du four doit être équipé d’un seul

enroulement d’une

bande de résistance en

nickeI/chrome 80/20 de 3 mm de largeur et de

0,2 mm d’épaisseur et enroulé comme spécifié sur

4.1.2 L’appareillage consiste en un four composé

la figure9.

essentiellement d’un tube réfractaire entouré d’un

enroulement chauffant et d’une isolation. Un stabili-

4.2.3 Le tube du four doit être monté dans l’axe

sateur de débit d’air, de forme conique, doit être fixé

d’une enveloppe faite d’un matériau isolant de dia-

à la base du four, ainsi qu’un écran contre les cou-

mètre extérieur de 200 mm, de 150 mm de hauteur

rants d’air à sa partie supérieure. Une disposition

et de 10 mm d’épaisseur de paroi et équipée de

type de cet appareillage est indiquée à la figure 1.

deux plaques en parties haute et basse, comportant

chacune, côté intérieur, un lamage pour y loger les

extrémités du tube du four. L’espace annulaire entre

4.1.3 Le four doit être monté sur un support et doit

les tubes doit être rempli d’une poudre d’oxyde de

être équipé d’un porte-éprouvette et d’un dispositif

magnésium d’une masse volumique de

pour introduire le porte-éprouvette dans le four.

140 kg/m3 + 20 kg/m?

-

4.2.4 À la partie inférieure du four doit être attaché

un stabilisateur de débit d’air de forme conique ou-

4.1.4 Des thermocouples doivent être montés pour

vert à chaque extrémité, de 500 mm de hauteur et

mesurer la température du four, la température au

dont le diamètre intérieur passe de 75 mm + 1 mm

-

centre de l’éprouvette et la température à la surface

en haut à 10 mm + 0,5 mm en bas. Ce stabilisateur

de l’éprouvette.

doit être fabriqué à partir d’une tôle d’acier de 1 mm

d’épaisseur, surface lisse à l’intérieur. Le joint entre

le stabilisateur et le four doit être serré, étanche à

l’air et avoir une surface lisse à l’intérieur. La moitié

4.2 Four, support et écran contre les courants

de ce stabilisateur doit être isolée exté-

supérieure

d’air

rieurement par une couche de fibre minérale iso-

lante ayant 25 mm d’épaisseur et une conductivité

thermique de 0,04 W/(m.K) + 0,Ol W/(m.K) à une

température moyenne de 20 %.

4.2.1 Le tube du four doit être fait d’un matériau

alumineux réfractaire comme spécifié dans le

4.2.5 Le haut du tube du four doit être équipé d’un

tableau 1, de masse volumique 2 800 kg/m3

écran contre les courants d’air fait du même maté-

+ 300 kg/ms, d’une hauteur de 150 mm + 1 mm, de

riau que le stabilisateur conique, et ayant une hau-

diamètre intérieur de 75 mm + 1 mm et zépaisseur

teur de 50 mm et un diamètre intérieur de 75 mm

de paroi de 10 mm + 1 mm?épaisseur hors tout

+ 1 mm. L’écran et son joint avec le haut du tube

de la paroi, y compris le ciment réfractaire appliqué

doivent avoir une surface lisse à l’intérieur et être

pour maintenir l’enroulement électrique ne doit pas

isolés extérieurement par une couche de fibre mi-

dépasser 15 mm.

nérale isolante ayant 25 mm d’épaisseur et une

2) Des dessins d’exécution de l’appareillage d’essai sont disponibles auprès de la British Standards Institution, sous la

sé/f&ence BS PD 6508.

---------------------- Page: 6 ----------------------

ISO 1182:1990(F)

conductivité thermique de 0,04 W/(m.K) 4.4.4 Le thermocouple du centre de l’éprouvette

+ 0,Ol W/(m.K) à une température moyenne de doit être placé de facon que sa soudure chaude soit

.

20 “C. au centre géométrique de l’éprouvette. Ceci doit

être obtenu au moyen d’un trou de 2 mm de diamè-

tre au-dessus de l’éprouvette (voir 3.2.3 et figure 5).

4.2.6 L’ensemble four, stabilisateur conique et

écran doit être monté sur un support solide muni

4.4.5 Le thermocouple de surface de l’éprouvette

d’une embase et d’un écran fixé au support de facon

doit être placé de facon que sa soudure chaude soit

à réduire les courants d’air autour de la base’du

en contact avec l%p;ouvette, à mi-hauteur de cette

stabilisateur conique. La hauteur de l’écran doit être

dernière au début de l’essai et doit être situé dans

d’environ 550 mm et le bas du stabilisateur conique

une position diamétralement opposée à celle du

doit être à 250 mm environ de la plaque de base.

thermocouple du four (voir figure 5).

4.3 Porte-éprouvette et dispositif

4.4,6 Les températures doivent être enregistrées

d’introduction du porte-éprouvette

d’une facon continue en utilisant un indicateur

comme indiqué en 5.5 .

4.3.1 Le porte-éprouvette doit être construit

comme spécifié à la figure 3, à partir de fil d’acier

4.5 Conditions ambiantes de l’essai

réfractaire ou au nickel/chrome. Une grille en fil

d’acier fin réfractaire doit être placée au bas du

4.5.1 L’appareillage ne doit pas être exposé à des

porte-éprouvette. La masse du porte-éprouvette doit

courants d’air ou à la lumière artificielle ou à la lu-

être de 15 g + 2 g.

mière directe du soleil qui gênerait l’observation

des flammes à l’intérieur du four.

4.3.2 Le porte-éprouvette doit pouvoir être sus-

pendu à l’extrémité inférieure d’un tube d’acier

4.5.2 Pour faciliter l’observation d’une flamme

inoxydable de 4 mm de diamètre intérieur et 6 mm

soutenue et pour la sécurité des opérateurs, il est

de diamètre extérieur.

conseillé d’utiliser un miroir au-dessus de I’appa-

reillage placé de facon telle qu’il n’ait pas d’influ-

4.3.3 Le porte-éprouvette doit être muni d’un dis-

ence sur l’essai. Un miroir carré de 300 mm incliné

positif d’introduction approprié permettant de le

à 30” par rapport à l’horizontale, à 1 m au-dessus

descendre dans l’axe du four avec précision et sans

du four a été trouvé approprié.

choc de facon que l’éprouvette soit située rigi-

dement au centre géométrique du four pendant

l’essai. Le dispositif d’introduction consiste en une

5 Équipement supplémentaire

tige métallique coulissant librement dans un guide

vertical monté sur le côté du four (voir figure 1).

5.1 Stabilisateur de tension

4.4 Thermocouples

Utiliser un stabilisateur automatique, monophasé,

d’une puissance nominale supérieure à 1,5 kVA. II

doit être capable de maintenir la tension de sortie

4.4.1 Utiliser des thermocouples blindés en acier

imposé à + 1 % près de la valeur de consigne de-

inoxydable, ayant un diamètre extérieur de 1,5 mm

puis zéro jusqu’à pleine charge.

et comportant un isolant minéral. Les éléments de

thermocouple doivent être faits en nickeI/chrome et

nickel/aluminium et avoir un diamètre nominal de

5.2 Transformateur variable

0,3 mm. La soudure doit être du type isolé.

Utiliser un appareil d’une capacité maximale de

1,5 kVA pouvant régler la tension de sortie depuis

4.4.2 Tous les nouveaux thermocouples doivent

zéro jusqu’à une valeur maximale égale à celle de

être vieillis artificiellement avant usage pour réduire

la tension d’entrée. La tension de sortie doit varier

leur réflectivité (voir article B.4 dans l’annexe B).

linéairement sur toute la plage de réglage.

4.4.3 Le thermocouple du four doit être fixé de telle

sorte que sa soudure chaude soit à 5.3 Contrôleur de puissance fournie

10 mm + 0,5 mm de la paroi du tube et à une hau-

Un ampèremètre, voltmètre ou wattmètre doit être

teur correspondant au milieu du tube du four. On

fourni pour permettre un réglage rapide du four à la

peut fixer la position de ce thermocouple au moyen

du guide de positionnement que montre la figure4, température de travail approximative. Chacun de

et la position correcte doit être maintenue à l’aide ces instruments doit pouvoir mesurer les niveaux

d’un guide fixé sur l’écran. de puissance électrique spécifiés en 6.5.

---------------------- Page: 7 ----------------------

ISO 1182:1990(F)

5.4 Contrôleur de puissance 6.2 Porte-éprouvette

On peut utiliser cet appareil au lieu du système Retirer le porte-éprouvette (4.3) et son support du

four (voir 4.2).

stabilisateur de tension, transformateur variable

contrôleur de puissance fournie tels qu’ils sont spé-

cifiés en 5.1, 5.2 et 5.3 . II doit comporter un déclen-

6.3 Thermocouple du four

cheur sous déphasage donné et être lié à une

cellule thyristor d’une capacité de 1,5 kVA. La ten-

Mettre en place le thermocouple du four comme

sion maximale de sortie ne doit pas dépasser 100 V

spécifié en 4.4.3 et le relier à l’indicateur de tempé-

et l’intensité doit être réglée de manière à fournir la

rature (5.5) en utilisant des câbles de compensation.

puissance 100 Q/o équivalente à la puissance maxi-

male de l’enroulement du four. La stabilité du

6.4 Alimentation électrique

contrôleur de puissance doit être de + 1 % environ

et la répétabilité du point de réglage doit être de

Relier l’élément chauffant du four au transformateur

+ 1 %. La puissance de sortie doit être linéaire sur

variable (5.2) et au contrôleur de puissance fournie

toute la plage de réglage.

(5.3) (ou au contrôleur de puissance, stabilisateur,

voir 5.4) comme indiqué à la figure 6. Ne pas utiliser

de contrôleur thermostatique du four pendant l’es-

55 . Indicateur de température

sai.

L’indicateur de température doit être un appareil à

NOTE 2 L’élément chauffant consomme un courant de

décalage d’origine, capable de mesurer en continu

9 à 10 A sous 100 V environ dans des conditions stables.

la tension de sortie des thermocouples à 1 OC près Afin de ne pas surcharger les enroulements, il est re-

commandé de ne pas dépasser 11 A en courant maximal.

ou la tension équivalente en millivolts. II doit être

Lorsqu’on utilise un nouveau tube, il faut, au début, le

capable d’accepter les données d’entrée et d’en

soumettre à un chauffage lent. Une procédure qui s’est

fournir un enregistrement permanent à des inter-

avérée satisfaisante consiste à accroître la température

valles n’excédant pas 0,5 s. Un appareil digital ou

du four par paliers de 200 OC environ, en laissant chauffer

un enregistreur graphique multicalibre équipé d’un

2 h à chaque température.

dispositif de décalage d’origine permettant d’obtenir

10 mV pleine échelle, le zéro correspondant ap-

6.5 Stabilisation du four

proximativement à 700 OC, sont des appareils ap-

propriés pour cette mesure.

Le porte-éprouvette et le dispositif d’introduction

étant retirés du four, ajuster la puissance fournie au

Puisqu’il est nécessaire d’enregistrer les ten-

NOTE 1

four de manière que la température moyenne du

sions de sortie de trois thermocouples, utiliser soit un

instrument à trois canaux ou trois indicateurs séparés. four, indiquée par le thermocouple du four (voir

4.4), soit stabilisée pendant au moins 10 min à

750 OC + 5 OC avec une dérive n’excédant pas 2 OC

-

en 10 min, et faire un enregistrement continu.

5.6 Chronomètre

Le chronomètre doit être capable d’enregistrer le

6.6 Température de la paroi du four

temps écoulé à la seconde près et doit être précis

à 1 s près en une heure.

6.6,1 La température du four étant stabilisée

comme indiqué en 6.5 , mesurer la température de

la paroi du four en utilisant un thermocouple de

5.7 Dessiccateur contact du type spécifié en 4.4.1 et l’indicateur de

température spécifié en 5.5 . Faire des mesures sur

Il est utilisé pour garder à l’état d’équilibre les trois axes verticaux de la paroi du four, ces axes

éprouvettes conditionnées (voir 3.3). Ses dimen- étant équidistants. Enregistrer les températures sur

sions doivent être suffisantes pour contenir le nom- chaque axe à une position correspondant à la mi-

bre d’éprouvettes correspondant à une journée de hauteur du tube, et à 30 mm au-dessus et 30 mm

travail, par exemple 10, ou le nombre requis. au-dessous de celle-ci. On peut y parvenir faci-

lement en utilisant un dispositif d’exploration par

thermocouple approprié, le thermocouple et les tu-

bes isolants étant dans les positions définies à la fi-

6 Procédure de réglage

gure7. Faire attention à assurer un bon contact

entre le thermocouple et la paroi du four; s’il est

mauvais, il conduira à des lectures de températures

6.1 Mise en place de l’appareillage trop faibles. A chaque point de mesure, la tempéra-

ture enregistrée par le thermocouple doit être stable

Mettre en

...

NORME

1182

INTERNATIONALE

Troisième édition

1990-l 2-01

- Matériaux de construction -

Essais au feu

Essai de non-combustibilité

- Non-combustibility test

- Building ma terials

Fire tests

Numéro de référence

ISO 1182:1990(F)

---------------------- Page: 1 ----------------------

ISO 1182:1990(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres

de I’ISO). L’élaboration des Normes internationales est en général

confiée aux comités techniques de I’ISO. Chaque comité membre inté-

ressé par une 6tude a le droit de faire partie du comité technique créé

à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I’ISO participent également aux tra-

vaux. L’ISO collabore étroitement avec la Commission électrotechnique

internationale (CEI) en ce qui concerne la normalisation électrotech-

nique.

Les projets de Normes internationales adoptés par les comités techni-

ques sont soumis aux comités membres pour vote. Leur publication

comme Normes internationales requiert l’approbation de 75 % au moins

des comités membres votants.

La Norme internationale ISO 1182 a été élaborée par le comité techni-

que ISO/TC 92, Essais au feu sur /es matériaux de construction, compo-

sants et structures.

Cette troisième édition annule et remplace la deuxième édition (ISO

1182:1983), qui a fait l’objet d’une révision technique.

Les annexes A, 6 et C de la présente Norme internationale sont don-

nées uniquement à titre d’information.

0 ISO 1990

Droits de reproduction réservés. Aucune partie de cette publication ne peut être repro-

duite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou

mécanique, y compris la photocopie et les microfilms, sans l’accord écrit de l’éditeur.

de normalisation

Organisation internationale

Case Postale 56 l CH-1211 Genève 20 l Suisse

Imprimé en Suisse

ii

---------------------- Page: 2 ----------------------

ISO 1182:1990(F)

Introduction

0.1 Il peut être important de s’assurer qu’un matériau peut direc-

tement contribuer ou non au développement du feu, et c’est dans ce but

qu’a été concu cet essai. Ses résultats doivent fournir des informations

permettant a’ux autorités réglementaires de décider si le matériau en

question peut être utilisé sans risque excessif dans certaines parties du

bâtiment, par exemple voie d’accès ou d’évacuation (voir aussi

article A.1 dans l’annexe A).

0.2 Du point de vue technique, cet essai ne fournit pas d’indication

absolue sur la

réglementaires, d’effectuer des essais complémentaires. Des indica-

tions relatives à la philosophie des essais de réaction au feu, y compris

des essais de non-combustibilité, sont données dans

I’ISCVTR 3814:1989, article 6.

0.3 La méthode d’essai décrite dans la présente Norme internationale

est similaire à la méthode utilisée par l’Organisation maritime interna-

tionale (autrefois OMCI) [Res. OMCI A 472 (XII)] mais, pour le moment,

ne lui est pas identique.

0.4 La présente Norme internationale fournit une spécification plus

précise de l’équipement et de la procédure ainsi qu’une nouvelle mé-

thode pour évaluer les résultats, fondée sur une base plus logique vis-

à-vis de l’essai et permettant de surmonter les nombreuses difficultés

de l’ancienne méthode. Par ailleurs, les principes de base de l’essai

demeurent inchangés, et tout matériau peut être considéré, à des fins

réglementaires ou autres, comme présentant en général les mêmes

performances en ce qui concerne la caractéristique de réaction au feu

essayée, que d’autres matériaux ayant satisfait à l’essai défini dans

l’édition précédente.

0.5 Des critères d’évaluation des matériaux sont proposés dans I’an-

nexe A et un commentaire sur l’essai est donné dans l’annexe B. Ces

annexes ne forment pas une partie obligatoire de la spécification, mais

il est vivement recommandé aux utilisateurs de l’essai de lire ces com-

mentaires avant d’y procéder.

. . .

III

---------------------- Page: 3 ----------------------

Page blanche

---------------------- Page: 4 ----------------------

NORME INTERNATIONALE CSO 1182:1990(F)

Essais au feu - Matériaux de construction - Essai de

non-combustibilité

3.1.2 Les éprouvettes doivent être cylindriques et

1 Domaine d’application

avoir un diamètre de 45 -2 mm, une hauteur de

50 mm -t- 3 mm et un volume de 80 cm3 + 5 cm?

-

-

La présente Norme internationale prescrit une mé-

thode d’essail) pour déterminer les performances

de combustibilité d’un matériau de construction 3.2 Préparation

dans des conditions spécifiées.

3.2.1 Les éprouvettes doivent être aussi représen-

AVERTISSEMENT RELATIF À LA SÉCURITÉ - Afin

tatives que possible des propriétés moyennes du

que toutes précautions appropriées soient prises

matériau et doivent être préparées aux dimensions

pour la protection de la santé, il importe d’attirer

spécifiées en 3.12.

l’attention de toutes les personnes intéressées aux

essais au feu sur le fait que la combustion des

3.2.2 Si l’épaisseur du matériau est inférieure à

éprouvettes est susceptible de provoquer l’émission

50 mm, les éprouvettes à la hauteur spécifiée en

de gaz toxiques ou nuisibles.

3.1.2 doivent être préparées en utilisant un nombre

suffisant de couches de matériau et/ou en ajustant

La présente méthode est destinée à des essais de

l’épaisseur du matériau. Les couches doivent être

matériaux de bâtiment, mais n’est pas applicable à

mises en position horizontale dans le porte-

des essais de produits revêtus, habillés ou lamifiés.

éprouvette et maintenues solidement, sans com-

Dans ces cas, les essais doivent être effectués sé-

pression significative, au moyen de deux fils fins

parément sur chaque constituant du produit et cela

d’acier d’un diamètre maximal de 0,5 mm pour em-

devra être clairement mentionné dans le procès-

pêcher la formation de vides d’air entre les couches

verbal d’essai. L’aptitude à l’emploi des produits

avant l’essai.

revêtus, habillés ou Iamifiés peut également être

évaluée par d’autres essais de réaction au feu (voir

Les couches doivent être disposées de facon que la

article 6.1 dans l’annexe B).

soudure chaude du thermocouple d’e centre

d’éprouvette soit située à l’intérieur du matériau et

non à une interface.

2 Échantillonnage

3.2.3 Un trou de 2 mm de diamètre doit être fait au

L’échantillon doit être suffisamment grand pour

sommet de l’éprouvette, dans l’axe, pour introduire

pouvoir être représentatif du matériau, particu-

la soudure chaude du thermocouple d’éprouvette au

lièrement dans le cas de matériaux non homogènes.

centre géométrique de l’éprouvette.

3 Préparation de l’éprouvette

3.3 Conditionnement des éprouvettes

Les éprouvettes doivent être conditionnées dans

3.1 Éprouvettes

une étuve ventilée, réglée à 60 OC $- 5 OC, pendant

20 h à 24 h et refroidies à température ambiante

3.1.1 Cinq éprouvettes du matériau doivent être dans un dessiccateur avant l’essai. La masse de

chaque éprouvette doit être déterminée dans le four

essayées.

La présente méthode d’essai normalisée et ses résultats doivent être utilisés uniquement pour

1) NOTE IMPORTANTE -

définir la combustibilité ou la non-combustibilité d’un matériau réagissant à l’action de la chaleur dans des conditions de

laboratoire contrôlées. Elle ne doit pas être utilisée seule pour décrire ou évaluer les risques au feu que présentent les

matériaux dans des conditions d’incendie réelles, ou comme l’unique source permettant d’établir d’une facon valable le

risque lié à la combustibilité.

---------------------- Page: 5 ----------------------

ISO 1182:1990(F)

avant l’essai avec une précision de 0,l g (voir

Tableau 1 - Composition du matériau constituant

article 8.8 dans l’annexe B).

le tube réfractaire du four

Composition

Matériau

Of0 (m/m)

4 Appareillage d’essai2)

Alumine (Al,O,) > 89

Silice et alumine (SiO,, AI,O,) > 98

Oxyde de fer( Ill) (Fe,O,) < 0,45

Dioxyde de titane (TiO,) < 0,25

4.1 Généralités

Oxyde de manganèse (Mn,O,) P < 0,l

Autres traces d’oxydes (oxydes de le reste

sodium, potassium, calcium et ma-

4.1.1 Toutes les dimensions données dans la des- gnésium)

cription suivante de l’appareillage d’essai sont des 1

valeurs nominales, à moins que des tolérances ne

soient spécifiées.

4.2.2 Le tube du four doit être équipé d’un seul

enroulement d’une

bande de résistance en

nickeI/chrome 80/20 de 3 mm de largeur et de

0,2 mm d’épaisseur et enroulé comme spécifié sur

4.1.2 L’appareillage consiste en un four composé

la figure9.

essentiellement d’un tube réfractaire entouré d’un

enroulement chauffant et d’une isolation. Un stabili-

4.2.3 Le tube du four doit être monté dans l’axe

sateur de débit d’air, de forme conique, doit être fixé

d’une enveloppe faite d’un matériau isolant de dia-

à la base du four, ainsi qu’un écran contre les cou-

mètre extérieur de 200 mm, de 150 mm de hauteur

rants d’air à sa partie supérieure. Une disposition

et de 10 mm d’épaisseur de paroi et équipée de

type de cet appareillage est indiquée à la figure 1.

deux plaques en parties haute et basse, comportant

chacune, côté intérieur, un lamage pour y loger les

extrémités du tube du four. L’espace annulaire entre

4.1.3 Le four doit être monté sur un support et doit

les tubes doit être rempli d’une poudre d’oxyde de

être équipé d’un porte-éprouvette et d’un dispositif

magnésium d’une masse volumique de

pour introduire le porte-éprouvette dans le four.

140 kg/m3 + 20 kg/m?

-

4.2.4 À la partie inférieure du four doit être attaché

un stabilisateur de débit d’air de forme conique ou-

4.1.4 Des thermocouples doivent être montés pour

vert à chaque extrémité, de 500 mm de hauteur et

mesurer la température du four, la température au

dont le diamètre intérieur passe de 75 mm + 1 mm

-

centre de l’éprouvette et la température à la surface

en haut à 10 mm + 0,5 mm en bas. Ce stabilisateur

de l’éprouvette.

doit être fabriqué à partir d’une tôle d’acier de 1 mm

d’épaisseur, surface lisse à l’intérieur. Le joint entre

le stabilisateur et le four doit être serré, étanche à

l’air et avoir une surface lisse à l’intérieur. La moitié

4.2 Four, support et écran contre les courants

de ce stabilisateur doit être isolée exté-

supérieure

d’air

rieurement par une couche de fibre minérale iso-

lante ayant 25 mm d’épaisseur et une conductivité

thermique de 0,04 W/(m.K) + 0,Ol W/(m.K) à une

température moyenne de 20 %.

4.2.1 Le tube du four doit être fait d’un matériau

alumineux réfractaire comme spécifié dans le

4.2.5 Le haut du tube du four doit être équipé d’un

tableau 1, de masse volumique 2 800 kg/m3

écran contre les courants d’air fait du même maté-

+ 300 kg/ms, d’une hauteur de 150 mm + 1 mm, de

riau que le stabilisateur conique, et ayant une hau-

diamètre intérieur de 75 mm + 1 mm et zépaisseur

teur de 50 mm et un diamètre intérieur de 75 mm

de paroi de 10 mm + 1 mm?épaisseur hors tout

+ 1 mm. L’écran et son joint avec le haut du tube

de la paroi, y compris le ciment réfractaire appliqué

doivent avoir une surface lisse à l’intérieur et être

pour maintenir l’enroulement électrique ne doit pas

isolés extérieurement par une couche de fibre mi-

dépasser 15 mm.

nérale isolante ayant 25 mm d’épaisseur et une

2) Des dessins d’exécution de l’appareillage d’essai sont disponibles auprès de la British Standards Institution, sous la

sé/f&ence BS PD 6508.

---------------------- Page: 6 ----------------------

ISO 1182:1990(F)

conductivité thermique de 0,04 W/(m.K) 4.4.4 Le thermocouple du centre de l’éprouvette

+ 0,Ol W/(m.K) à une température moyenne de doit être placé de facon que sa soudure chaude soit

.

20 “C. au centre géométrique de l’éprouvette. Ceci doit

être obtenu au moyen d’un trou de 2 mm de diamè-

tre au-dessus de l’éprouvette (voir 3.2.3 et figure 5).

4.2.6 L’ensemble four, stabilisateur conique et

écran doit être monté sur un support solide muni

4.4.5 Le thermocouple de surface de l’éprouvette

d’une embase et d’un écran fixé au support de facon

doit être placé de facon que sa soudure chaude soit

à réduire les courants d’air autour de la base’du

en contact avec l%p;ouvette, à mi-hauteur de cette

stabilisateur conique. La hauteur de l’écran doit être

dernière au début de l’essai et doit être situé dans

d’environ 550 mm et le bas du stabilisateur conique

une position diamétralement opposée à celle du

doit être à 250 mm environ de la plaque de base.

thermocouple du four (voir figure 5).

4.3 Porte-éprouvette et dispositif

4.4,6 Les températures doivent être enregistrées

d’introduction du porte-éprouvette

d’une facon continue en utilisant un indicateur

comme indiqué en 5.5 .

4.3.1 Le porte-éprouvette doit être construit

comme spécifié à la figure 3, à partir de fil d’acier

4.5 Conditions ambiantes de l’essai

réfractaire ou au nickel/chrome. Une grille en fil

d’acier fin réfractaire doit être placée au bas du

4.5.1 L’appareillage ne doit pas être exposé à des

porte-éprouvette. La masse du porte-éprouvette doit

courants d’air ou à la lumière artificielle ou à la lu-

être de 15 g + 2 g.

mière directe du soleil qui gênerait l’observation

des flammes à l’intérieur du four.

4.3.2 Le porte-éprouvette doit pouvoir être sus-

pendu à l’extrémité inférieure d’un tube d’acier

4.5.2 Pour faciliter l’observation d’une flamme

inoxydable de 4 mm de diamètre intérieur et 6 mm

soutenue et pour la sécurité des opérateurs, il est

de diamètre extérieur.

conseillé d’utiliser un miroir au-dessus de I’appa-

reillage placé de facon telle qu’il n’ait pas d’influ-

4.3.3 Le porte-éprouvette doit être muni d’un dis-

ence sur l’essai. Un miroir carré de 300 mm incliné

positif d’introduction approprié permettant de le

à 30” par rapport à l’horizontale, à 1 m au-dessus

descendre dans l’axe du four avec précision et sans

du four a été trouvé approprié.

choc de facon que l’éprouvette soit située rigi-

dement au centre géométrique du four pendant

l’essai. Le dispositif d’introduction consiste en une

5 Équipement supplémentaire

tige métallique coulissant librement dans un guide

vertical monté sur le côté du four (voir figure 1).

5.1 Stabilisateur de tension

4.4 Thermocouples

Utiliser un stabilisateur automatique, monophasé,

d’une puissance nominale supérieure à 1,5 kVA. II

doit être capable de maintenir la tension de sortie

4.4.1 Utiliser des thermocouples blindés en acier

imposé à + 1 % près de la valeur de consigne de-

inoxydable, ayant un diamètre extérieur de 1,5 mm

puis zéro jusqu’à pleine charge.

et comportant un isolant minéral. Les éléments de

thermocouple doivent être faits en nickeI/chrome et

nickel/aluminium et avoir un diamètre nominal de

5.2 Transformateur variable

0,3 mm. La soudure doit être du type isolé.

Utiliser un appareil d’une capacité maximale de

1,5 kVA pouvant régler la tension de sortie depuis

4.4.2 Tous les nouveaux thermocouples doivent

zéro jusqu’à une valeur maximale égale à celle de

être vieillis artificiellement avant usage pour réduire

la tension d’entrée. La tension de sortie doit varier

leur réflectivité (voir article B.4 dans l’annexe B).

linéairement sur toute la plage de réglage.

4.4.3 Le thermocouple du four doit être fixé de telle

sorte que sa soudure chaude soit à 5.3 Contrôleur de puissance fournie

10 mm + 0,5 mm de la paroi du tube et à une hau-

Un ampèremètre, voltmètre ou wattmètre doit être

teur correspondant au milieu du tube du four. On

fourni pour permettre un réglage rapide du four à la

peut fixer la position de ce thermocouple au moyen

du guide de positionnement que montre la figure4, température de travail approximative. Chacun de

et la position correcte doit être maintenue à l’aide ces instruments doit pouvoir mesurer les niveaux

d’un guide fixé sur l’écran. de puissance électrique spécifiés en 6.5.

---------------------- Page: 7 ----------------------

ISO 1182:1990(F)

5.4 Contrôleur de puissance 6.2 Porte-éprouvette

On peut utiliser cet appareil au lieu du système Retirer le porte-éprouvette (4.3) et son support du

four (voir 4.2).

stabilisateur de tension, transformateur variable

contrôleur de puissance fournie tels qu’ils sont spé-

cifiés en 5.1, 5.2 et 5.3 . II doit comporter un déclen-

6.3 Thermocouple du four

cheur sous déphasage donné et être lié à une

cellule thyristor d’une capacité de 1,5 kVA. La ten-

Mettre en place le thermocouple du four comme

sion maximale de sortie ne doit pas dépasser 100 V

spécifié en 4.4.3 et le relier à l’indicateur de tempé-

et l’intensité doit être réglée de manière à fournir la

rature (5.5) en utilisant des câbles de compensation.

puissance 100 Q/o équivalente à la puissance maxi-

male de l’enroulement du four. La stabilité du

6.4 Alimentation électrique

contrôleur de puissance doit être de + 1 % environ

et la répétabilité du point de réglage doit être de

Relier l’élément chauffant du four au transformateur

+ 1 %. La puissance de sortie doit être linéaire sur

variable (5.2) et au contrôleur de puissance fournie

toute la plage de réglage.

(5.3) (ou au contrôleur de puissance, stabilisateur,

voir 5.4) comme indiqué à la figure 6. Ne pas utiliser

de contrôleur thermostatique du four pendant l’es-

55 . Indicateur de température

sai.

L’indicateur de température doit être un appareil à

NOTE 2 L’élément chauffant consomme un courant de

décalage d’origine, capable de mesurer en continu

9 à 10 A sous 100 V environ dans des conditions stables.

la tension de sortie des thermocouples à 1 OC près Afin de ne pas surcharger les enroulements, il est re-

commandé de ne pas dépasser 11 A en courant maximal.

ou la tension équivalente en millivolts. II doit être

Lorsqu’on utilise un nouveau tube, il faut, au début, le

capable d’accepter les données d’entrée et d’en

soumettre à un chauffage lent. Une procédure qui s’est

fournir un enregistrement permanent à des inter-

avérée satisfaisante consiste à accroître la température

valles n’excédant pas 0,5 s. Un appareil digital ou

du four par paliers de 200 OC environ, en laissant chauffer

un enregistreur graphique multicalibre équipé d’un

2 h à chaque température.

dispositif de décalage d’origine permettant d’obtenir

10 mV pleine échelle, le zéro correspondant ap-

6.5 Stabilisation du four

proximativement à 700 OC, sont des appareils ap-

propriés pour cette mesure.

Le porte-éprouvette et le dispositif d’introduction

étant retirés du four, ajuster la puissance fournie au

Puisqu’il est nécessaire d’enregistrer les ten-

NOTE 1

four de manière que la température moyenne du

sions de sortie de trois thermocouples, utiliser soit un

instrument à trois canaux ou trois indicateurs séparés. four, indiquée par le thermocouple du four (voir

4.4), soit stabilisée pendant au moins 10 min à

750 OC + 5 OC avec une dérive n’excédant pas 2 OC

-

en 10 min, et faire un enregistrement continu.

5.6 Chronomètre

Le chronomètre doit être capable d’enregistrer le

6.6 Température de la paroi du four

temps écoulé à la seconde près et doit être précis

à 1 s près en une heure.

6.6,1 La température du four étant stabilisée

comme indiqué en 6.5 , mesurer la température de

la paroi du four en utilisant un thermocouple de

5.7 Dessiccateur contact du type spécifié en 4.4.1 et l’indicateur de

température spécifié en 5.5 . Faire des mesures sur

Il est utilisé pour garder à l’état d’équilibre les trois axes verticaux de la paroi du four, ces axes

éprouvettes conditionnées (voir 3.3). Ses dimen- étant équidistants. Enregistrer les températures sur

sions doivent être suffisantes pour contenir le nom- chaque axe à une position correspondant à la mi-

bre d’éprouvettes correspondant à une journée de hauteur du tube, et à 30 mm au-dessus et 30 mm

travail, par exemple 10, ou le nombre requis. au-dessous de celle-ci. On peut y parvenir faci-

lement en utilisant un dispositif d’exploration par

thermocouple approprié, le thermocouple et les tu-

bes isolants étant dans les positions définies à la fi-

6 Procédure de réglage

gure7. Faire attention à assurer un bon contact

entre le thermocouple et la paroi du four; s’il est

mauvais, il conduira à des lectures de températures

6.1 Mise en place de l’appareillage trop faibles. A chaque point de mesure, la tempéra-

ture enregistrée par le thermocouple doit être stable

Mettre en

...

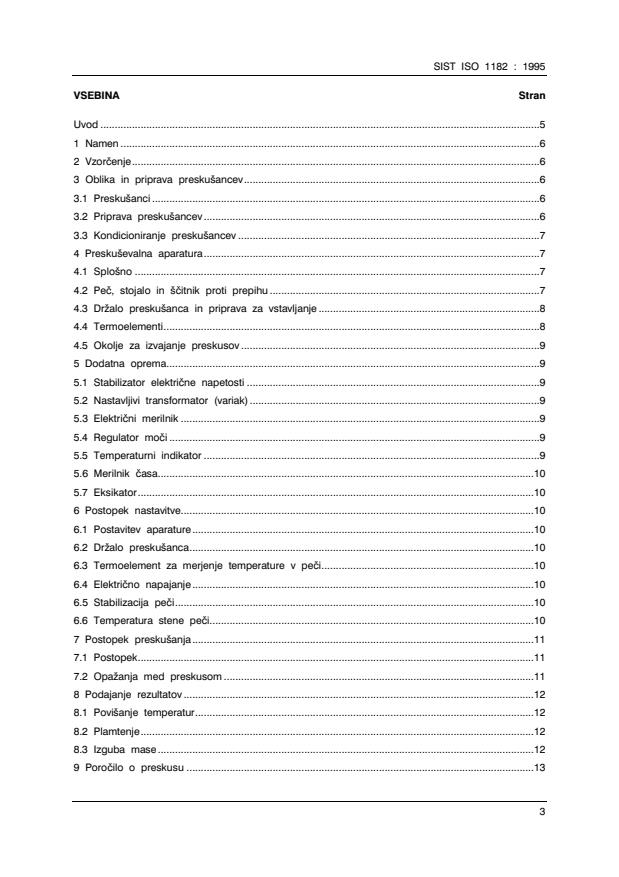

SLOVENSKI SIST ISO 1182

prva izdaja

STANDARD

december 1995

Po`arni preskusi - Gradbeni materiali - Preskus negorljivosti

(ekvivalenten z ISO 1182:1990)

Fire tests - Building materials - Non-combustibility test

Essais au feu - Matériaux de construction - Essai de non-combustibilité

Deskriptorji: gradbeni material, po`arni preskus, preskus vnetljivosti, presku{evalna

oprema

Referen~na {tevilka

ICS 13.220.50 SIST ISO 1182:1995 (sl)

Nadaljevanje na straneh od 2 do 25

© Standard je zalo`il in izdal Urad Republike Slovenije za standardizacijo in meroslovje pri Ministrstvu za znanost in tehnologijo.

Razmno`evanje ali kopiranje celote ali delov tega standarda ni dovoljeno.

---------------------- Page: 1 ----------------------

SIST ISO 1182 : 1995

UVOD

Standard SIST ISO 1182, Po`arni preskusi - Gradbeni materiali - Preskus negorljivosti, prva

izdaja, 1995, ima status slovenskega standarda in je ekvivalenten mednarodnemu standardu

ISO 1182, Fire tests - Building materials - Non-combustibility test, Third edition, 1990-12-01.

NACIONALNI PREDGOVOR

Mednarodni standard ISO 1182:1990 je pripravil tehni~ni odbor Mednarodne organizacije za

standardizacijo ISO/TC 92 Po`arno presku{anje gradbenih materialov, delov konstrukcij in

konstrukcij.

Slovenski standard SIST ISO 1182:1995 je prevod angle{kega besedila mednarodnega

standarda ISO 1182:1990. V primeru spora glede besedila slovenskega prevoda v tem

standardu je odlo~ilen izvirni mednarodni standard v angle{kem jeziku.

Slovensko izdajo standarda je pripravila delovna skupina USM/TC POO/WG 1 Materiali,

pregledal pa tehni~ni odbor USM/TC POO Po`arno presku{anje gradbenih materialov, delov

konstrukcij in konstrukcij.

Ta slovenski standard je dne 1995-11-23 odobril direktor USM.

Dodatki A, B in C k temu standardu so samo informativni.

PREDHODNE IZDAJE

- JUS U.J1.040:1986 (sl) Tehni~ni ukrepi za za{~ito pred po`arom v gradbeni{tvu -

Ugotavljanje negorljivosti materialov

OSNOVA ZA IZDAJO STANDARDA

- Prevzem standarda ISO 1182:1990

OPOMBI

- Povsod, kjer se v besedilu standarda uporablja izraz “mednarodni standard”, v

SIST ISO 1182:1995 to pomeni “slovenski standard”.

- Uvod in nacionalni predgovor nista sestavni del standarda.

2

---------------------- Page: 2 ----------------------

SIST ISO 1182 : 1995

VSEBINA Stran

Uvod.5

1 Namen.6

2 Vzor~enje.6

3 Oblika in priprava presku{ancev.6

3.1 Presku{anci.6

3.2 Priprava presku{ancev.6

3.3 Kondicioniranje presku{ancev.7

4 Presku{evalna aparatura.7

4.1 Splo{no.7

4.2 Pe~, stojalo in {~itnik proti prepihu.7

4.3 Dr`alo presku{anca in priprava za vstavljanje.8

4.4 Termoelementi.8

4.5 Okolje za izvajanje preskusov.9

5 Dodatna oprema.9

5.1 Stabilizator elektri~ne napetosti.9

5.2 Nastavljivi transformator (variak).9

5.3 Elektri~ni merilnik.9

5.4 Regulator mo~i.9

5.5 Temperaturni indikator.9

5.6 Merilnik ~asa.10

5.7 Eksikator.10

6 Postopek nastavitve.10

6.1 Postavitev aparature.10

6.2 Dr`alo presku{anca.10

6.3 Termoelement za merjenje temperature v pe~i.10

6.4 Elektri~no napajanje.10

6.5 Stabilizacija pe~i.10

6.6 Temperatura stene pe~i.10

7 Postopek presku{anja.11

7.1 Postopek.11

7.2 Opa`anja med preskusom.11

8 Podajanje rezultatov.12

8.1 Povi{anje temperatur.12

8.2 Plamtenje.12

8.3 Izguba mase.12

9 Poro~ilo o preskusu.13

3

---------------------- Page: 3 ----------------------

SIST ISO 1182 : 1995

Dodatek A: Merila vrednotenja.22

Dodatek B: Komentar.23

Dodatek C: Povzetek poro~ila o presku{anju.25

4

---------------------- Page: 4 ----------------------

SIST ISO 1182 : 1995

UVOD

0.1 Ta preskus omogo~a ugotoviti, ali material kakorkoli vpliva na razvoj po`ara. Rezultati

preskusa dajejo podatke, ki upravnim organom pomagajo pri odlo~itvi, ali se obravnavani

material lahko brez prevelikih nevarnosti vgrajuje na dolo~enih delih zgradbe, na primer na

dostopnih in evakuacijskih poteh (glej tudi Dodatek A, to~ka A.1).

0.2 S tehni~nega vidika ta preskus ne potrjuje popolne negorljivosti. V nekaterih primerih je

treba izvesti dodatne preskuse. Stali{~e, ki se nana{a na na~elo preskusov "odziva na ogenj",

vklju~no z negorljivostjo, je opisano v ISO/TR 3814:1989, to~ka 6.

0.3 Metoda presku{anja, ki jo uporablja Mednarodna pomorska organizacija - IMO (prej

IMCO) [IMCO Res. A.472(XII)], je podobna metodi, opisani v tem mednarodnem standardu, ni

pa enaka.

0.4 Ta mednarodni standard podrobneje opisuje opremo in postopek presku{anja. Rezultate

vrednoti na nov, razumljivej{i na~in in se izogne te`avam, povezanim s prej{njim na~inom

presku{anja. Temeljno na~elo presku{anja je sicer nespremenjeno. Na splo{no velja, da ima

material, ki je prestal preskus po tej izdaji standarda, enake lastnosti glede na odziv na

ogenj kot material, ki je prestal preskus, opisan v prej{nji izdaji standarda.

0.5 Predlagana merila za vrednotenje materialov so podana v Dodatku A, razlaga preskusa

pa v Dodatku B. Dodatka nista obvezna, pred za~etkom presku{anja pa je priporo~ljivo

prebrati razlago.

5

---------------------- Page: 5 ----------------------

SIST ISO 1182 : 1995

Po`arni preskusi - Gradbeni materiali - Preskus negorljivosti

1 Namen

1

Ta mednarodni standard podrobno opisuje na~in preskusa , s katerim se pod natan~no

dolo~enimi pogoji dolo~a gorljivost gradbenega materiala.

VARNOSTNO OPOZORILO - Osebe, ki sodelujejo pri preskusu, morajo upo{tevati

potrebne varnostne ukrepe za varovanje zdravja, ker pri gorenju presku{ancev obstaja

mo`nost spro{~anja strupenih in {kodljivih plinov.

Opisana metoda je namenjena presku{anju gradbenih materialov. Ni primerna za prekrite,

oblo`ene ali laminirane izdelke. V takih primerih je treba posebej preskusiti vsak posamezni

material, iz katerega je izdelek sestavljen; to mora biti navedeno v poro~ilu o preskusu.

Lastnosti prekritih, oblo`enih ali laminiranih izdelkov se lahko ocenijo tudi z drugimi preskusi

odziva na ogenj (glej Dodatek B, to~ka B.1).

2 Vzor~enje

Vzorec mora biti dovolj velik, da dejansko predstavlja presku{ani material, posebej pri

nehomogenih materialih.

3 Oblika in priprava presku{ancev

3.1 Presku{anci

3.1.1 Presku{a se pet presku{ancev vsakega materiala.

0

3.1.2 Presku{anci so valjaste oblike s premerom 45 mm, vi{ino 50 mm ± 3 mm in

-2

3 3

prostornino 80 cm ± 5 cm .

3.2 Priprava presku{ancev

3.2.1 Presku{anci morajo, ~e je le mogo~e, ustrezati povpre~nim lastnostim materiala.

Pripravijo se v velikosti, navedeni v to~ki 3.1.2.

3.2.2 ^e je material tanj{i od 50 mm, se presku{anci naredijo iz zadostnega {tevila plasti

materiala oziroma s prilagoditvijo debeline materiala. Plasti morajo v nosilcu vzorca le`ati

vodoravno. Tdno skupaj jih brez opaznega stiskanja dr`ita dve tanki jekleni `ici, debeli najve~

0,5 mm, tako da se pred preskusom prepre~ijo zra~ni `epi med plastmi.

Plasti morajo biti razvr{~ene tako, da vro~i spoj termoelementa v sredini presku{anca ne le`i

med plastmi, temve~ v materialu.

3.2.3 Za postavitev vro~ega spoja termoelementa v geometri~no sredino presku{anca se z

zgornje strani presku{anca v osi izvrta luknja s premerom 2 mm.

1

POMEMBNA OPOMBA - Ta standardni na~in presku{anja in njegovi rezultati se lahko uporabljajo le za dolo~itev

gorljivosti ali negorljivosti materiala kot odziv na toploto pri nadziranih laboratorijskih pogojih. Sam zase se ne more

uporabljati za dolo~anje ali oceno po`arne nevarnosti materialov v dejanskih pogojih po`ara ali kot edini vir, na

podlagi katerega bi se ocenila nevarnost zaradi gorljivosti.

6

---------------------- Page: 6 ----------------------

SIST ISO 1182 : 1995

3.3 Kondicioniranje presku{ancev

Presku{anci se 20 do 24 ur kondicionirajo v su{ilniku z ventilatorjem pri temperaturi 60 ºC

± 5 ºC. Pred za~etkom preskusa se morajo v eksikatorju ohladiti na temperaturo okolja.

Masa vsakega presku{anca se pred preskusom v pe~i dolo~i s to~nostjo 0,1 g (glej Dodatek

B, to~ka B.8).

2

4 Presku{evalna aparatura

4.1 Splo{no

4.1.1 Vse mere v nadaljnjem opisu aparature so nazivne vrednosti, razen ~e niso navedene s

tolerancami.

4.1.2 Glavni del aparature je pe~, ki ima grelnik iz ognjevzdr`ne cevi z elektri~nim grelnim

navitjem. Grelnik stoji v izoliranem ohi{ju pe~i. Na spodnjem delu pe~i je pritrjen sto`~ast

stabilizator pretoka zraka, na zgornjem delu pa je {~itnik proti prepihu. Tipi~na aparatura je

prikazana na sliki 1.

4.1.3 Pe~ mora biti pritrjena na stojalo ter opremljena z nosilcem vzorca in pripravo za

vstavljanje nosilca presku{anca v pe~.

4.1.4 Potrebni so termoelementi, s katerimi se meri temperatura v pe~i, v sredini presku{anca

in na njegovi povr{ini.

4.2 Pe~, stojalo in {~itnik proti prepihu

4.2.1 Cev grelnika je izdelana iz ognjevzdr`nega materiala, navedenega v preglednici 1, z

3 3

gostoto 2800 kg/m ³± 300 kg/m . Cev ima notranji premer 75 mm ± 1 mm, debelina stene

je 10 mm ± 1 mm, visoka pa je 150 mm ± 1 mm. Celotna debelina stene grelnika,

vklju~no z ognjevzdr`nim cementom, s katerim je za{~iteno elektri~no navitje, ne sme biti

ve~ja od 15 mm.

Preglednica 1: Sestava ognjevzdr`nega materiala za izdelavo grelnika

Material Sestava

% (m/m)

aluminijev oksid (Al O ) >89

2 3

silicijev in aluminijev oksid (SiO , Al O ) >98

2 2 3

`elezov oksid (Fe O ) <0,45

2 3

titanov oksid (TiO ) <0,25

2

manganov oksid (Mn O ) <0,1

3 4

sledi drugih oksidov (natrijev, kalijev, kalcijev in magnezijev oksid) razlika do

100 %

4.2.2 Grelnik pe~i ima enojno navitje iz uporovnega traku NiCr (80/20) s {irino 3 mm in

debelino 0,2 mm. Na~in navijanja je prikazan na sliki 2.

4.2.3 Grelnik je name{~en v sredino ohi{ja pe~i, narejenega iz izolacijskega materiala. Pla{~

pe~i je iz cevi z zunanjim premerom 200 mm, dolge 150 mm, debelina stene pa je 10 mm.

Dno in pokrov ohi{ja imata utore, v katere se prilegata grelnik pe~i in zunanji pla{~. Vmesni

2

Delavni{ki na~rti aparature, ki imajo referen~no {tevilko BS PD 6508, so dosegljivi pri British Standard Institution.

7

---------------------- Page: 7 ----------------------

SIST ISO 1182 : 1995

prostor med grelnikom in ohi{jem je izpolnjen z magnezijevem oksidom v prahu s

3 3

prostorninsko maso v nasutem stanju 140 kg/m ³ ± 20 kg/m .

4.2.4 Na spodnji del pe~i je pritrjen 500 mm visok odprt sto`~ast stabilizator pretoka zraka.

Sto`ec se od zgoraj navzdol enakomerno zo`uje od notranjega premera 75 mm ± 1 mm na

premer 10 mm ± 0,5 mm. Narejen je iz 1-milimetrske jeklene plo~evine. Notranja povr{ina

sto`~astega stabilizatorja mora biti gladka. Spoj med pe~jo in stabilizatorjem mora biti

zrakotesen in znotraj prilegajo~. Zgornja polovica stabilizatorja mora biti z zunanje strani

izolirana s 25-milimetrsko plastjo iz mineralnih vlaken s toplotno prevodnostjo 0,04 W/(mK)

± 0,01 W/(mK) pri 20 ºC.

4.2.5 [~itnik proti prepihu, ki je na zgornjem delu pe~i, je izdelan iz enakega materiala kot

sto`~asti stabilizator. Visok je 50 mm, notranji premer pa ima 75 mm ± 1 mm. Notranja

povr{ina {~itnika mora biti gladka, spoj med {~itnikom in zgornjim delom pe~i pa prilegajo~.

Z zunanje strani je {~itnik izoliran s 25-milimetrsko plastjo iz mineralnih vlaken s toplotno

prevodnostjo 0,04 W/(mK) ± 0,01 W/(mK) pri 20 ºC.

4.2.6 Pe~ je skupaj s sto`~astim stabilizatorjem in {~itnikom proti prepihu postavljena na

~vrsto stojalo, ki je na dnu in ob straneh zaprto z zaslonom proti prepihu okoli spodnjega