ISO 3107:1974

(Main)Dental zinc oxide/eugenol cementing materials

Dental zinc oxide/eugenol cementing materials

Ciments dentaires à base d'oxyde de zinc-eugénol

General Information

Relations

Standards Content (Sample)

INTERNATIONAL STANDARD 31 O7

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION MEWlYHAPOfiHM OPïAHIr3AWiiX no CTAH~AFTLi3AUHA .ORGANISATION INTERNATIONALE DE NORMALISATION

Dental zinc oxide/eugenol cementing materials

Ciments dentaires à base d'oxyde de zinc-eugénol

First edition - 1974-10-01

w

-

UDC 616.314 : 615.463

Ref. No. IS0 3107-1974 (E)

z

Q>

I

Descriptors : materials specifications, dental materials, zinc oxides, specifications, tests.

O

5 Price based on 10 pages 1

---------------------- Page: 1 ----------------------

FOR E WORD

IS0 (the International Organization for Standardization) is a worldwide federation

of national standards institutes (IS0 Member Bodies). The work of developing

is carried out through IS0 Technical Committees. Every

International Standards

a subject for which a Technical Committee has been set

Member Body interested in

up has the right to be represented on that Committee. International organizations,

governmental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the Technical Committees are circulated

to the Member Bodies for approval before their acceptance as International

Standards by the IS0 Council.

International Standard IS0 3107 was drawn up by Technical Committee

ISO/TC 106, Dentistry, and circulated to the Member Bodies in May 1973.

It has been approved by the Member Bodies of the following countries :

Germany Spain

Australia

Brazil India Sweden

Bulgaria Ireland Switzerland

Canada Netherlands Thailand

Czechoslovakia New Zealand United Kingdom

Egypt, Arab Rep. of Romania U.S.A.

France South Africa, Rep. of Yugoslavia

No Member Body expressed disapproval of the document.

0 International Organization for Standardization, 1974

Printed in Switzerland

---------------------- Page: 2 ----------------------

INTERNATIONAL STANDARD IS0 3107-1974 (E)

Dental zinc oxide/eugenol cementing materials

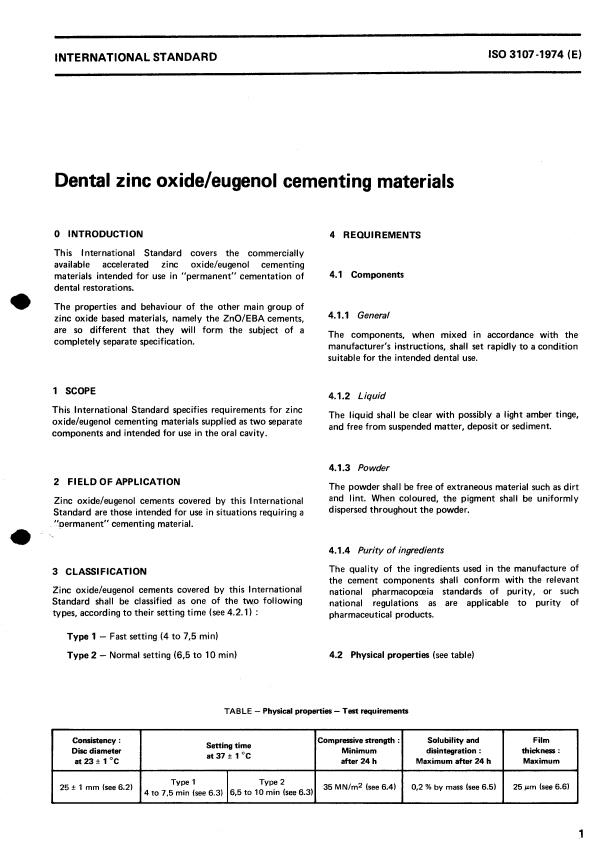

O INTRODUCTION

4 REQUIREMENTS

This International Standard covers the commercially

available accelerated zinc oxide/eugenol cementing

4.1 Components

materials intended for use in "permanent" cementation of

dental restorations.

I) The properties and behaviour of the other main group of

4.1.1 General

zinc oxide based materials, namely the ZnO/EBA cements,

are so different that they will form the subject of a

The components, when mixed in accordance with the

completely separate specification.

manufacturer's instructions, shall set rapidly to a condition

suitable for the intended dental use.

1 SCOPE

4.1.2 Liquid

This International Standard specifies requirements for zinc

The liquid shall be clear with possibly a light amber tinge,

oxide/eugenol cementing materials supplied as two separate

and free from suspended matter, deposit or sediment.

components and intended for use in the oral cavity.

4.1.3 Powder

2 FIELD OF APPLICATION

The powder shall be free of extraneous material such as dirt

and lint. When coloured, the pigment shall be uniformly

Zinc oxide/eugenol cements covered by this Intern ti na1

dispersed throughout the Powder-

Standard are those intended for use in situations requiring a

"oermanent" cementing material.

1)

4.1.4 Purity of ingredients

The quality of the ingredients used in the manufacture of

3 CLASSIFICATION

the cement components shall conform with the relevant

Zinc oxide/eugenol cements covered by this International national pharmacopeia standards of purity, or such

Standard shall be classified as one of the two following national regulations as are applicable to purity of

types, according to their setting time (see 4.2.1) :

pharmaceutical products.

Type 1 - Fast setting (4 to 7,5 min)

Type 2 - Normal setting (6,5 to 1 O min) 4.2 Physical properties (see table)

TABLE - Physical properties - Test requirements

Compressive strength : Solubility and Film

Consistency :

Setting time

Minimum disintegration : thickness :

Disc diameter

at 37 * 1 "C

Maximum after 24 h Maximum

at2321OC after 24 h

1

Type 2

35 MN/m* (see 6.4) 0,2 % by mass (see 6.5) 25 pm (see 6.6)

25* 1 mm (see6.2)

I 4 to ;see 6.3) 16.5 to 10 min (see 6.3)

I I I I

1

ï,::

---------------------- Page: 3 ----------------------

IS0 3107-1974 (€1

4.2.1 Setting time 6 TEST METHODS

The setting time of the cement determined in accordance

with 6.3 shall conform to following limits :

6.1 Preparation of test specimens

Type 1 : 4 to 7.5 min

6.1 .I Ambient conditions

Type 2 : 6,5 to 10 min

All mixing of cement for the preparation of test specimens

shall be conducted at a temperature of 231 1 OC and a

4.2.2 Compressive strength

relative humidity of 50 f 2 %.

The compressive strength of the cement 24 h after mixing,

determined in accordance with 6.4 shall not be less than

6.1.2 Mixing

35 MNIm2.

4.2.3 Solubility and disintegration

6.1.2.1 APPARATUS

The amount of non-volatile material removed from the test

a) Smooth glass slab

specimen when determined in accordance with 6.5 shall not

approximately 150 mm X75 mm X20 mm.

be more than 0,2 % by mass after immersion for 23 h.

a blade having dimensions

b) Rigid spatula with

approximately 45 mm X 8 mm, made from a material

4.2.4 Film thickness

not affected by the cement.

The thickness of a film of the cement when tested in

Keep all instruments and apparatus used for mixing and

accordance with 6.6 shall not be more than 25 Mm.

testing the cement clean, dry and free from particles of

hardened cement.

4.3 Information to be supplied by the manufacturer Before the commencement of mixing, condition the test

samples and apparatus at the ambient conditions specified

Adequate instructions for guidance of the user in

in 6.1.1 except where otherwise stated.

proportioning, mixing and manipulation shall accompany

each container. The following details shall be included :

6.1.2.2 PROCEDURE FOR POWDERILIQUID MIXING

a) the recommended temperature and humidity for

mixing, and condition and type of mixing surface; Place the correct mass of powder and volume of liquid as

determined by the consistency test specified in 6.2 on the

b) an approximate component ratio at the recommended

glass slab and divide into four portions as follows :

ambient conditions;

a) Divide the powder approximately into two halves.

c) the rate of incorporation of one component with the

other and the maximum mixing time. b) Divide one half into two quarters.

c) Divide one quarter into two eighths.

Mix the material by incorporating the half-portion of the

powder into the liquid in the first 15 s, then the quarter-

5 SAMPLING AND INSPECTION

and eighth-portions, each at 15 s intervals, and thoroughly

mix each portion before introducing the next. Spatulate the

whole mass with reasonable pressure for a further 15s

5.1 Sampling

utilizing approximately one-third of the top surface of the

glass slab. The total mixing time shall be 1,25 min.

5.1.1 Powder

Allow no powder or liquid to remain on the slab when the

Not less than 50 g of powder from the same batch shall

mixing has been completed.

comprise the test sample.

6.2 Consistency test

5.1.2 Liquid

Not less than 25 ml of liquid from the same batch shall

6.2.1 Apparatus

comprise the test sample.

6.2.1.1 Load of mass 1OOI 1 g mounted on a

5.2 Inspection

loading-device such as that shown in figure 1, in sucn a

Compliance with the requirements outlined in 4.1 -2, 4.1.3 manner as to allow essentially frictionless movement in a

and 4.3 shall be determined by visual inspection. vertical direction.

2

---------------------- Page: 4 ----------------------

IS0 3107-1974 (E)

6.2.1.2 Two-glass plates of minimum dimensions disc is not uniformly circular or if they do not agree to

within 1 mm, repeat the test. Make trial mixes to known

30 mm X 30 mm, one having a mass of 20 rt 2 g.

at a temperature of 23 f 1 OC and a

component ratios

relative humidity of 50 f 2 % until a standard consistency

disc is formed with a mean diameter of 25 f 1 mm.

6.2.1.3 Graduated hypodermic-type syringe, capacity

0,50 ml, with an accuracy off 0,005 ml.

NOTE - The cement disc may be measured with or without the top

glass plate in position. If it is intended to remove the top plate, then

allow the cement to harden completely before doing so.

6.2.1.4 Measuring device designed to deliver The placing of some form of graph paper (the polar graph

0,50 f 0.05 ml of mixed cement. type is very suitable) under the lower glass plate is strongly

recommended as an aid to the rapid and accurate reading of

A suitable device is illustrated in figure 2 and comprises :

the disc diameter.

a) a glass tube with internal diameter approximately

10 mm;

6.2.4 Calculation and expression of results

b) a gauge-plug and plunger;

The average of three such determinations shall be taken and

the results expressed in grams per millilitre rounded off to

c) a rubber or plastics plug, and polyethylene disc

O

the nearest 0,05 g/ml. This ratio shall be referred to as the

(maximum thickness of polyethylene disc 0,lO mm).

component ratio or testing consistency for the cement

under test.

6.2.2 Preparation of components

6.3 Setting time

Carefully weigh a trial amount of powder and place at one

end of the glass slab. Using the graduated syringe, deposit

0,40 ml of liquid towards the other end of the slab with at

6.3.1 Apparatus

least half the length of the slab separating it from the

powder.

Mix the powder and liquid in the manner in accordance

6.3.1.1 Oven or cabinet, maintained at a temperature of

with 6.1.2.2 and at the conclusion of the mix collect the

37,O * 1 "C and a relative humidity of not less than 90 %.

cement in a convenient mass on the glass slab.

6.3.1.2 Gillmore-type needle with a mass of 450 f 5 g,

having a flat end of 1,OO f 0,05 mm diameter, with the

6.2.3 Procedure

needle cylindrical for a distance of 2.5 mm from its end,

Completely fill the end of the glass tube with cement with

and the needle end plane and at right angles to the axis of

the rubber or plastics plug and polyethylene disc in position

the rod maintained in a clean condition.

0 to measure 0,5 ml of the cement by volume. (Two or three

shallow V-cuts along the side of the plug will, if the plug is

6.3.1.3 Brass mould consisting of a rectangular plate with

slightly over-sized, ensure a tight fit and prevent air being

a circular hole conforming to'dimensions given in figure 3.

trapped during the filling operation.) Carefully extrude the

measured quantity (0,5 mi) of each mix from the glass

NOTE - The asymmetrical form of this mould has been designed

measuring device onto the glass plate taking care to avoid

for ease of handling.

mis-shaping the cylindrical form of the resultant cement

specimen. Allow the polyethylene disc to remain in place

on the cement.

6.3.1.4 Metal block of minimum dimensions

8 mm X20 mm XI0 mm either as part of 6.3.1.1 or 6.3.1.2

Place the cement, resting on the glass plate, in position on

or else as a separate item.

the loading device so that the cement is centrally below the

supported 1009 mass. Three minutes after the

commencement of mixing, lower the top glass plate, with a

6.3.1.5 Flat glass plate approximately 1 mm thick

mass of 20 g, and the mass of 100 g (a total load of mass

(microscope slides are suitable).

120g) gently onto the cement and allow to remain there

for 3 min.

6.3.2 Preparation of test specimen

NOTE - It is essential during this testing procedure that the glass

plates are maintained parallel to each other and that no rotary

Place the mould on the flat glass plate and fill with cement

movement is

...

NOR ME INTERNAT10 NALE 31 O7

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION .MEInYHAPOllHAR OPïAHH3AUHR Il0 CTAHL(APTH3AUAH .ORGANISATION INTERNATIONALE DE NORMALISATION

e

Ciments dentaires à base d'oxyde de zinc-eugénol

Dental zinc oxide/eugenol cementing materials

Première édition - 1974-10-01

*

CDU 616.314 : 615.463

Réf. NO : IS0 3107-1974 (F)

Descripteurs : specification de matière, produit dentaire, oxyde de zinc, specification, essai.

Prix base sur 10 pages

---------------------- Page: 1 ----------------------

AVANT-PROPOS

L'ISO (Organisation Internationale de Normalisation) est une fédération mondiale

ISOl. L'élaboration de

d'organismes nationaux de normalisation (Comités Membres

Normes Internationales est confiée aux Comités Techniques ISO. Chaque Comité

Membre intéressé par une étude a le droit de faire partie du Comité Technique

correspondant. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec I'ISO, participent également aux travaux.

Les Projets de Normes Internationales adoptés par les Comités Techniques sont

soumis aux Comités Membres pour approbation, avant leur acceptation comme

Normes Internationales par le Conseil de 1'60.

La Norme Internationale IS0 3107 a été établie par le Comité Technique

lSO/TC 106, Produits et matériel pour l'art dentaire, et soumise aux Comités

Membres en mai 1973.

Elle a été approuvée par les Comités Membres des pays suivants :

Afrique du Sud, Rép. d' Espagne Royaume-Uni

Allemagne France

Suède

Australie

Inde Suisse

Brésil Irlande

Tchécoslovaquie

Bulgarie Nouvelle-Zélande Thaïlande

Canada Pays-Bas

U.S.A.

Egypte, Rép. arabe d' Roumanie Yougoslavie

Aucun Comité Membre n'a désapprouvé le document.

O Organisation Internationale de Normalisation, 1974 O

IrnDrirné en Suisse

---------------------- Page: 2 ----------------------

IS0 3107-1974 (FI

NORME INTERNATIONALE

Ciments dentaires a base d'oxyde de zinc-eugénol

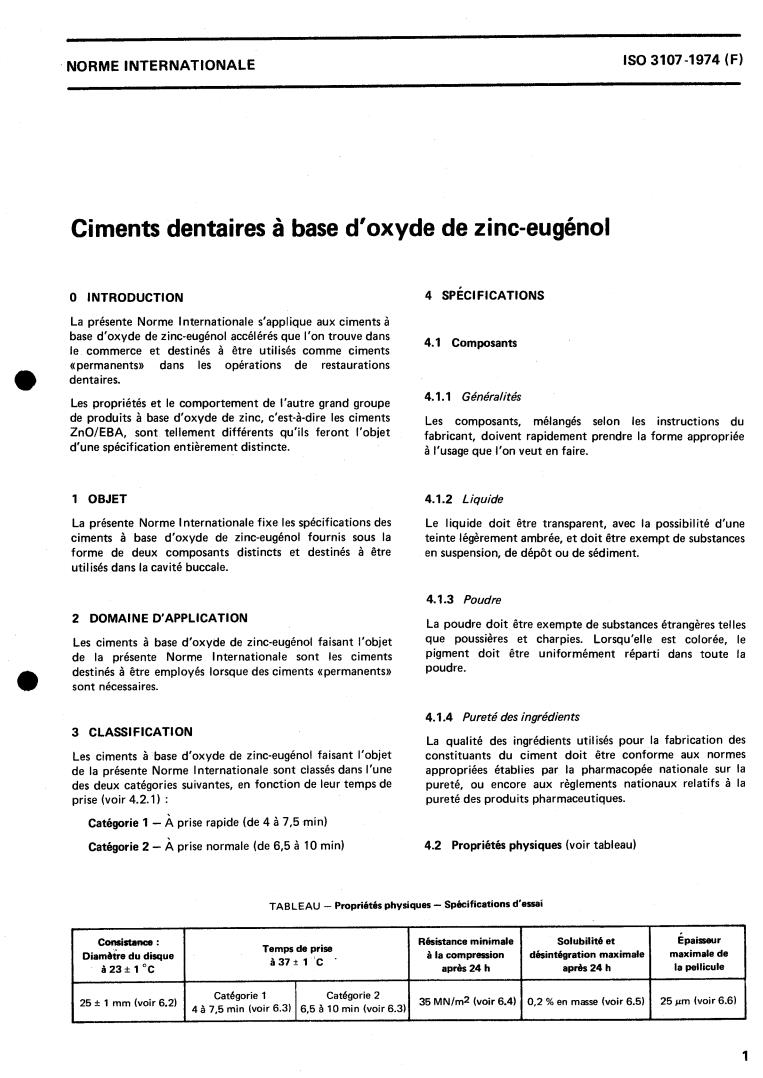

4 SPÉCIFICATIONS

O INTRODUCTION

La présente Norme Internationale s'applique aux ciments à

base d'oxyde de zinc-eugénol accélérés que l'on trouve dans

4.1 Composants

le commerce et destinés à être utilisés comme ciments

((permanents)) dans les opérations de restaurations

0 dentaires.

4.1.1 Généralités

Les propriétés et le comportement de l'autre grand groupe

de produits à base d'oxyde de zinc, c'est-à-dire les ciments

Les composants, mélangés selon les instructions du

ZnO/EBA, sont tellement différents qu'ils feront l'objet

fabricant, doivent rapidement prendre la forme appropriée

d'une spécification entièrement distincte.

à l'usage que l'on veut en faire.

1 OBJET 4.1.2 Liquide

La présente Norme Internationale fixe les spécifications des Le liquide doit être transparent, avec la possibilité d'une

ciments à base d'oxyde de zinc-eugénol fournis sous la

teinte légèrement ambrée, et doit être exempt de substances

forme de deux composants distincts et destinés à être

en suspension, de dépôt ou de sédiment.

utilisés dans la cavité buccale.

4.1.3 Poudre

2 DOMAINE D'APPLICATION

La poudre doit être exempte de substances étrangères telles

que poussières et charpies. Lorsqu'elle est colorée, le

Les ciments à base d'oxyde de zinc-eugénol faisant l'objet

pigment doit être uniformément réparti dans toute la

de la présente Norme Internationale sont les ciments

poudre.

destinés à être employés lorsque des ciments ((permanents))

0 sont nécessaires.

4.1.4 Pureté des ingrédients

3 CLASSIFICATION

La qualité des ingrédients utilisés pour la fabrication des

Les ciments à base d'oxyde de zinc-eugénol faisant l'objet constituants du ciment doit être conforme aux normes

de la présente Norme Internationale sont classés dans l'une appropriées établies par la pharmacopée nationale sur la

des deux catégories suivantes, en fonction de leur temps de pureté, ou encore aux règlements nationaux relatifs à la

pureté des produits pharmaceutiques.

prise (voir 4.2.1) :

Catégorie 1 - À prise rapide (de 4 à 7,5 min)

4.2 Propriétés physiques (voir tableau)

Catégorie 2 - À prise normale (de 6,5 à 10 min)

i

conristana, : RBsiitance minimale Solubilité et Épaisseur

Temps de prise

Diamène du disque à la compression désinthration maximale maximale de

à37I 1 'c .

après 24 h après 24 h la pellicule

à23& 1 "c

Catégorie 1 Catégorie 2

35 MN/m* (voir 6.4) 0.2 % en masse (voir 6.5) 25 Etm (voir 6.6)

25 ' ' mm (voir 6'2)

4 à 7.5 min (voir 6.3) 6.5 à 10 min (voir 6.3)

1

---------------------- Page: 3 ----------------------

6 MÉTHODES D'ESSAIS

4.2.1 Temps de prise

Le temps de prise du ciment déterminé conformément à 6.3

6.1 Préparation des éprouvettes

doit être conforme aux limites suivantes :

6.1.1 Conditions ambiantes

Catégorie 1 : de 4 à 7,5 min

Effectuer le mélange du ciment pour la préparation des

Catégorie 2 : de 6,5 à 10 min

éprouvettes à une température de 23k 1 "C et à une

humidité relative de 50 k 2 %.

4.2.2 Résistance à la compression

6.1.2 Mélange

La résistance du ciment à la compression, 24 h après le

mélange et déterminée conformément à 6.4, ne doit pas

6.1.2.1 APPAREILLAGE

être inférieure à 35 MN/m2.

a) Plaque en verre lisse, d'environ 150 mm de longueur,

75 mm de largeur et 20 mm d'épaisseur.

4.2.3 Solubilité et désagrégation

b) Spatule rigide, ayant une lame d'environ 45 mm de

La quantité de substance non volatile prélevée sur

longueur et 8 mm de largeur, constituée d'un matériau

l'éprouvette et déterminée conformément à 6.5, ne doit pas

non affecté par le ciment.

excéder 0,2 % en masse, après une immersion de 23 h.

Tous les instruments et les appareils utilisés pour le mélange

et l'essai du ciment doivent être propres, secs et exempts de

4.2.4 Épaisseur de la pellicule

particules de ciment durci.

L'épaisseur de la pellicule en ciment, soumise à l'essai

Avant de commencer le mélange, conditionner les

conformément à 6.6, ne doit pas excéder 25 pm.

échantillons pour essais et les appareils d'essais selon les

conditions d'ambiance spécifiées en 6.1.1, sauf indication

contra ire.

4.3 Informations à fournir par le fabricant

6.1.2.2 MÉTHODE POUR MÉLANGER LA POUDRE AU

Chaque récipient doit être accompagné des instructions

nécessaires pour guider l'utilisateur lors des opérations de LIQUIDE

dosage, de mélange et de manipulation. Les détails suivants

Placer, sur la plaque en verre, la masse correcte de poudre et

doivent être indiqués :

le volume de liquide déterminés par l'essai de consistance

a) la température et l'humidité recommandées pour le spécifié en 6.2, et diviser en quatre portions de la manière

mélange, ainsi que l'état et le type de surface à utiliser; suivante :

a) Diviser approximativement la poudre en deux

b) le rapport des constituants approprié aux conditions

moitiés.

ambiantes recommandées;

c) le taux d'incorporation d'un composant à l'autre et b) Diviser une moitié en deux quarts.

la durée maximale de l'opération de mélange.

c) Diviser un quart en deux huitièmes.

Mélanger le produit en incorporant la demi-portion de

poudre au liquide dans les premières 15 s, puis les portions

d'un quart et d'un huitième, chacune à 15 s d'intervalle,

5 ÉCHANTI LLONNAGE ET CONTR~LE

chaque portion étant mélangée soigneusement avant

l'introduction de la suivante. Travailler alors toute la masse

5.1 Échantillonnage

à la spatule avec une pression raisonnable durant encore

15 s, en utilisant environ le tiers de la surface supérieure de

la plaque en verre. La durée totale du mélange doit être de

5.1.1 Poudre

1,25 min.

L'échantillon pour essai doit contenir au moins 50 g de

Ne laisser ni poudre ni liquide sur la plaque en verre une

poudre prélevés sur un même lot.

fois le mélange terminé.

5.1.2 Liquide

6.2 Essai de consistance

L'échantillon pour essai doit contenir au moins 25 ml de

6.2.1 Appareillage

liquide prélevés sur un même lot.

,~

6.2.1.1 Charge, d'une masse de 100 f 1 g, montée sur un

5.2 Contrôle

dispositif de mise sous charge comme celui qui est

représenté à la figure 1, de manière à permettre un

et

La conformité aux prescriptions données en 4.1.2,4.1.3

4.3 doit être déterminée par un examen visuel. mouvement exempt de friction dans le sens vertical.

2

---------------------- Page: 4 ----------------------

IS0 3107-1974 (F)

diamètre moyen. Si le disque n'est pas uniformément

6.2.1.2 Deux platines en verre, de 30 mm de côté au

circulaire ou si les diamètres sont différents de plus de

minimum, l'une ayant une masse de 20 f 2 g.

1 mm, répéter l'essai. Essayer différents mélanges ayant des

rapports de composants connus à une température de

6.2.1.3 Seringue hypodermique graduée, capacité 0,50 ml,

23 f 1 OC et une humidité relative de 50 k 2 %, jusqu'à ce

précision f 0,005 ml.

que l'on obtienne un disque de consistance normale et d'un

diamètre moyen de 25 f 1 mm.

6.2.1.4 Dispositif de mesurage, pouvant débiter

NOTE - Le disque en ciment peut être mesure, la platine en verre

0,50 f 0.05 mi de ciment mélangé.

supérieure étant ou non en position. Si l'on veut enlever la platine

supérieure, il faut alors laisser le ciment durcir complètement avant

Un dispositif approprié est illustré à la figure 2 et comprend

de retirer la platine.

a) un tube en verre ayant un diamètre intérieur de

La mise en place d'un papier millimétrique (un papier à

10 mm environ;

coordonnées polaires convient très bien) sous la platine en

verre inférieure est fortement recommandée pour faciliter

b) un bouchon calibre et un plongeur;

une lecture précise et rapide du diamètre du disque.

c) un bouchon en caoutchouc ou en matière plastique

et un disque en polyéthylène (épaisseur maximale du

6.2.4 Calcul et expression des résultats

disque en polyéthylène : 0,lO mm).

I.

Prendre la moyenne de trois déterminations et exprimer les

résultats en grammes par millilitre, arrondis à 0.05 g/mi

6.2.2 Préparation des composants près. Le procès-verbal d'essai doit indiquer le rapport des

composants ou la consistance d'essai du ciment soumis aux

Peser avec soin une quantité de poudre d'essai. et la placer à

essais.

l'une des extrémités de la plaque en verre. A l'aide de la

seringue graduée, déposer 0,40 ml de liquide vers l'autre

6.3 Temps de prise

extrémité de la plaque à une distance de la poudre au moins

égale à la moitié de la longueur de la plaque.

6.3.1 Appareillage

Mélanger la poudre et le liquide conformément à 6.1.2.2 et,

à la fin de l'opération, rassembler le ciment en une masse

6.3.1.1 Enceinte ou étuve, réglable à une température de

convenable sur la plaque en verre.

37 f 1 "C et une humidité relative qui ne devra pas être

inférieure à 90 %.

6.2.3 Mode opératoire

6.3.1.2 Aiguille (du type Gillmore), pesant 450 f 5 g, ayant

Remplir complètement de ciment l'extrémité du tube en

une extrémité plate de diamètre 1 ,O0 f 0.05 mm, l'aiguille

verre, le bouchon en caoutchouc ou en matière plastique et

étant cylindrique sur une longueur de 2,5 mm à partir de

le disque en polyéthylène étant en position pour mesurer

son extrémité et le plan de l'extrémité de l'aiguille, et

0,5 ml de ciment en volume. (Deux ou trois fentes légères

perpendiculaire à l'axe de la tige maintenue à l'état propre.

0 en V sur le côté du bouchon assureront, s'il est légèrement

au-dessus des dimensions moyennes, un ajustement serré et

6.3.1.3 Moule en laiton, formé d'une plaque rectangulaire

empêcheront l'air d'être pris au piège pendant l'opération

avec un trou cylindrique, conformément aux dimensions

de remplissage.) Expulser avec soin du dispositif de

indiquées à la figure 3.

mesurage en verre la quantité mesurée (0.5 ml) de chaque

mélange et la recueillir sur la platine en verre en ayant soin

NOTE - La forme asymétrique du moule est destinée à en faciliter

d'éviter une malformation de la forme cylindrique de

la manipulation.

l'éprouvette de ciment ainsi obtenue. Laisser le disque en

polyéthylène en place.

6.3.1.4 Bloc métallique, ayant comme dimensions

minimales 8 mm de largeur, 20 mm de longueur et 10 mm

Placer le ciment restant sur la platine en verre en position

d'épaisseur, faisant partie de 6.3.1.1 ou de 6.3.1.2, ou bien

sur le dispositif de mise sous charge, de manière à ce que le

distinct.

ciment soit centré au-dessous de la masse supportée de

1OOg. Trois minutes après le début du mélange, abaisser

6.3.1.5 Lame plane en verre, d'épaisseur 1 mm environ

doucement la platine en verre supérieure, qui pèse 20 g, et

(des lames de microscope conviennent).

la masse de 100 g (charge totale d'une masse de 120 g) sur

le ciment et laisser ainsi durant 3 min.

6.3.2 Préparation des éprouvettes

NOTE - Pendant l'exécution de ce mode opératoire, il est

indispensable que les platines en verre soient maintenues parallèles

Placer le moule sur la lame plane en verre et le remplir de

l'une à l'autre et qu'aucun mouvement de rotation n'

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.