ISO 17359:2011

(Main)Condition monitoring and diagnostics of machines — General guidelines

Condition monitoring and diagnostics of machines — General guidelines

ISO 17359:2011 sets out guidelines for the general procedures to be considered when setting up a condition monitoring programme for machines and includes references to associated standards required in this process. ISO 17359:2011 applies to all machines.

Surveillance et diagnostic d'état des machines — Lignes directrices générales

L'ISO 17359 :2011 établit des lignes directrices relatives aux procédures générales à envisager lors de l'élaboration d'un programme de surveillance de machines et comporte des références à des normes associées nécessaires dans le cadre de ce processus. La présente Norme internationale est applicable à tout type de machine.

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 17359

Second edition

2011-04-15

Condition monitoring and diagnostics of

machines — General guidelines

Surveillance et diagnostic d'état des machines — Lignes directrices

générales

Reference number

ISO 17359:2011(E)

©

ISO 2011

---------------------- Page: 1 ----------------------

ISO 17359:2011(E)

COPYRIGHT PROTECTED DOCUMENT

© ISO 2011

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2011 – All rights reserved

---------------------- Page: 2 ----------------------

ISO 17359:2011(E)

Contents Page

Foreword . iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Overview of condition monitoring procedure . 1

5 Cost benefit analysis . 3

6 Equipment audit . 3

6.1 Identification of equipment. 3

6.2 Identification of equipment function . 4

7 Reliability and criticality audit . 4

7.1 Reliability block diagram . 4

7.2 Equipment criticality . 4

7.3 Failure modes, effects and criticality analysis . 4

7.4 Alternative maintenance tasks . 5

8 Monitoring method . 5

8.1 Measurement technique . 5

8.2 Accuracy of monitored parameters . 5

8.3 Feasibility of monitoring . 5

8.4 Operating conditions during monitoring . 6

8.5 Monitoring interval . 6

8.6 Data acquisition rate . 6

8.7 Record of monitored parameters . 6

8.8 Measurement locations . 6

8.9 Initial alert/alarm criteria . 7

8.10 Baseline data . 7

9 Data acquisition and analysis . 8

9.1 Measurement and trending . 8

9.2 Quality of measurements. 8

9.3 Measurement comparison to alert/alarm criteria . 8

9.4 Diagnosis and prognosis. 8

9.5 Improving diagnosis and/or prognosis confidence . 9

10 Determine maintenance action . 9

11 Review . 10

12 Training. 10

Annex A (informative) Examples of condition monitoring parameters . 11

Annex B (informative) Matching fault(s) to measured parameter(s) or technique(s) . 12

Annex C (informative) Typical information to be recorded when monitoring machine types shown

in Annex A . 19

Annex D (informative) Overview of condition monitoring standards . 22

Bibliography . 24

© ISO 2011 – All rights reserved iii

---------------------- Page: 3 ----------------------

ISO 17359:2011(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 17359 was prepared by Technical Committee ISO/TC 108, Mechanical vibration, shock and condition

monitoring, Subcommittee SC 5, Condition monitoring and diagnostics of machines.

This second edition cancels and replaces ISO 17359:2003 and ISO 13380:2002, which have been technically

revised.

iv © ISO 2011 – All rights reserved

---------------------- Page: 4 ----------------------

ISO 17359:2011(E)

Introduction

This International Standard provides guidelines for condition monitoring and diagnostics of machines using

parameters such as vibration, temperature, flow rates, contamination, power, and speed typically associated

with performance, condition, and quality criteria. The evaluation of machine function and condition may be

based on performance, condition or product quality.

It is the parent document of a group of standards which cover the field of condition monitoring and diagnostics.

It sets out general procedures to be considered when setting up a condition monitoring programme for all

machines, and includes references to other International Standards and other documents required or useful in

this process.

An overview of the current status of condition monitoring International Standards is shown in Annex D.

This International Standard presents an overview of a generic procedure recommended to be used when

implementing a condition monitoring programme, and provides further detail on the key steps to be followed. It

introduces the concept of directing condition monitoring activities towards root cause failure modes and

describes the generic approach to setting alarm criteria, carrying out diagnosis and prognosis, and improving

the confidence in diagnosis and prognosis, which are developed further in other International Standards.

Particular techniques of condition monitoring are only introduced briefly and are covered in more detail in

other International Standards referenced in the Bibliography.

© ISO 2011 – All rights reserved v

---------------------- Page: 5 ----------------------

INTERNATIONAL STANDARD ISO 17359:2011(E)

Condition monitoring and diagnostics of machines — General

guidelines

1 Scope

This International Standard sets out guidelines for the general procedures to be considered when setting up a

condition monitoring programme for machines and includes references to associated standards required in

this process. This International Standard applies to all machines.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 2041, Mechanical vibration, shock and condition monitoring — Vocabulary

ISO 13372, Condition monitoring and diagnostics of machines — Vocabulary

ISO 13379-1, Condition monitoring and diagnostics of machines — Data interpretation and diagnostics

1)

techniques — Part 1: General guidelines

ISO 13381-1, Condition monitoring and diagnostics of machines — Prognostics — Part 1: General guidelines

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 2041, ISO 13372 and the following

apply.

3.1

equipment

machine or group of machines including all machine or process control components

4 Overview of condition monitoring procedure

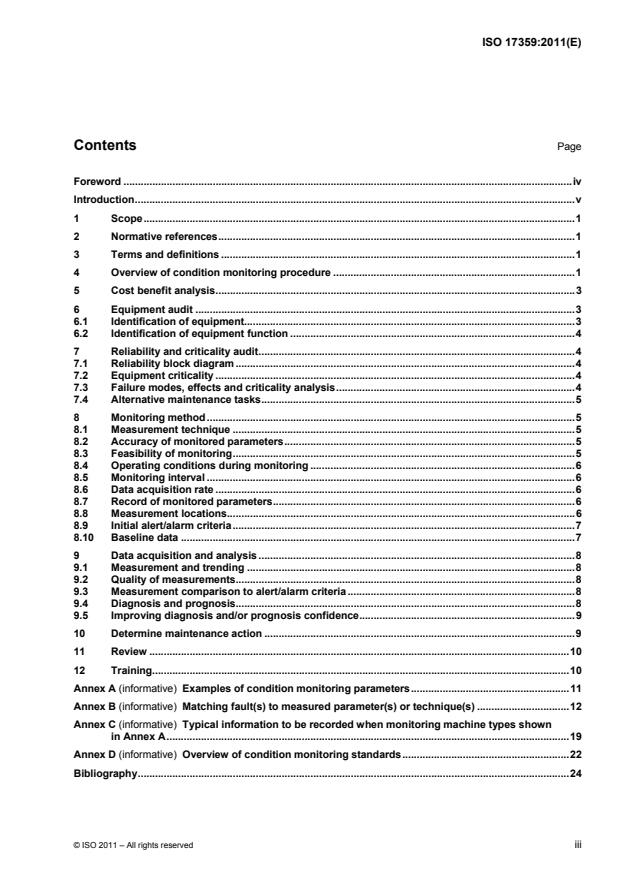

A generic procedure which may be used when implementing a condition monitoring programme is described

in Clauses 5 to 11 and shown in diagrammatic form in Figure 1. Details on the key steps to be followed are

provided. Condition monitoring activities should be directed towards identifying and avoiding root cause failure

modes.

Particular techniques of condition monitoring are only introduced briefly. They are covered in more detail in

other International Standards referenced in Annex D and the Bibliography.

1) To be published. (Revision of ISO 13379:2003)

© ISO 2011 – All rights reserved 1

---------------------- Page: 6 ----------------------

ISO 17359:2011(E)

Overview Detail Comments

Return on investment analysis

Business cost benefit analysis

Cost benefit analysis

Life cycle cost

Plant survey, on-site discussion

Process diagrams

Identify equipment and function

Equipment audit

Codify and tag assets

Process, instrument and

power line diagrams

Produce reliability block diagram

Site drawings

Discussion with operations

Reliability and and maintenance personnel

Maintenance history

criticality audit

Pareto analysis

Identify failure modes, effects

Root cause failure analysis

and criticality (FMEA/FMECA)

Reliability databases

For measurable faults, consider

Use corrective

condition monitoring, otherwise

Select appropriate No

or preventive

consider alternatives:

Measurable?

maintenance

- Corrective or preventive

maintenance strategy

- Re-design or possibly don’t use

or re-design

Yes

Fault and failure characteristics

Identify parameter(s) to be measured

Specific International Standards

Discussion with maintenance

personnel

Select monitoring

Select measurement technique(s) Condition monitoring expertise

method

Equipment suppliers

Available instrumentation

Select transducers

Select measurement location(s)

Select CM system

No

Set or review alert/alarm criteria

Configure CM system

Set up measurement sequence

Take initial measurements

Set or review initial alert criteria

Take measurements and trend readings

Schedule measurements

No

Data acquisition

Take baselines

Compare with alert/alarm criteria

Are measurements reasonable?

- Poor readings

Quality Outside - Transducer fault

Data acquisition

Yes

- Adjacent machines

of measurement alert/alarm

and analysis

- Machine not running

OK? criteria?

Compare to alert/alarm criteria

Yes

Carry out diagnosis

Perform diagnosis and prognosis

Carry out prognosis

Review symptoms, rules, etc.

Improve

To improve confidence

diagnosis and

Confidence Low

- More measurements

in diagnosis?

prognosis

- Other techniques

confidence level - Correlate measurements

High

Determine maintenance action

Determine required maintenance action

Carry out maintenance action

Carry out maintenance action

Determine maintenance

Feedback results and history

Record spares used

action

Confirm diagnosis after

maintenance action completed

Feed back results to history record

Review alert/alarm criteria

Review and measure effectiveness Key performance indicators

Review

Review available techniques

Figure 1 — Condition monitoring procedure flowchart

2 © ISO 2011 – All rights reserved

---------------------- Page: 7 ----------------------

ISO 17359:2011(E)

5 Cost benefit analysis

An initial feasibility and cost benefit analysis helps in establishing accurate key performance indicators and

benchmarks to measure the effectiveness of any condition monitoring programme. Items to consider include:

life-cycle cost;

cost of lost production;

consequential damage;

warranty and insurance.

6 Equipment audit

6.1 Identification of equipment

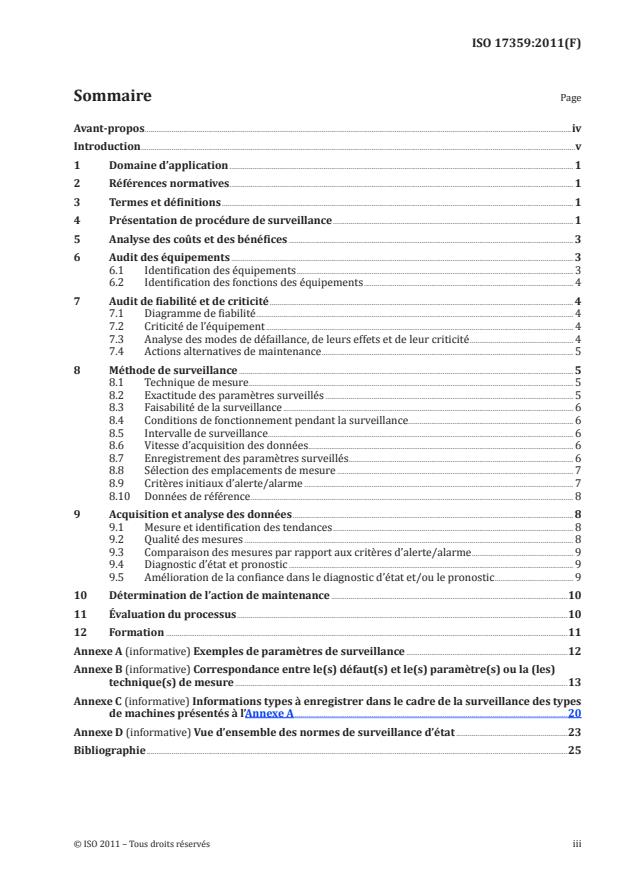

A generic machine schematic of the typical components and processes to be considered in the condition

monitoring management process is shown in Figure 2.

Pipework/

Building / Control systems Performance /

Lubrication

ancillaries

Mechanical, electrical,

structure Oils, greases, settings / ranges

Inlet, exhaust, water,

pneumatic, hydraulic,

hydraulic fluids,

Resonances, Speed, pressure, load,

heat exchangers,

DCS (Distributed

powders, water

materials, temperature, noise,

condensers, cooling,

control system), etc.

lubrification, etc.

composition, etc. vibration, etc.

valves, resonance, etc.

Outputs

Inputs

Work, power,

Electrical power,

thrust, motion,

external grid,

Machine driver(s) Driven component(s)

Coupling

pressure, product,

supply frequency,

Turbine, fan, electric motor, Rotor, generator, turbine,

Coupling

etc.

hydraulic, steam,

reciprocating engine, fan, pump, compressor,

type(s)

air, wind, hydro,

compressor, flywheel, motor, flywheel, gearbox,

or

etc.

transformer, etc. etc.

gearbox

(if applic.)

Environment

Mountings (if applicable) Mountings (if applicable)

Weather, wind,

Personnel

rain, temperature,

Operators,

Structure / foundation (if applicable) altitude, pressure,

maintainers, staff

humidity, etc.

Material, stiffness, flexibility, resonance, fatigue, thermal expansion, etc.

training, etc.

Data

Location and

Protection CM techniques Adjacent

CMMS (Computerized

accessibility

systems (existing and future) machines

maintenance management

Overspeed, Visual inspection, vibration, Safety, access, Vibration,

system), data, baselines,

noise, heat, etc.

current, voltage, tribology, thermography, beats, noise,

history, acceptance records,

earth, etc. acoustic, performance, etc. thermal, etc.

post installation trials, etc.

Figure 2 — System factors influencing condition monitoring

List and clearly identify all equipment and associated power supplies, control systems and existing

surveillance systems.

© ISO 2011 – All rights reserved 3

---------------------- Page: 8 ----------------------

ISO 17359:2011(E)

6.2 Identification of equipment function

Identify the following information:

what is the system, machine or equipment required to do?

what are the machine or system operating conditions or range of operating conditions?

7 Reliability and criticality audit

7.1 Reliability block diagram

It can be useful to produce a simple high-level reliability block diagram, including whether the equipment has a

series or parallel reliability effect. The use of reliability and availability factors is recommended to improve the

targeting of the condition monitoring processes.

Detailed information on producing reliability block diagrams is contained in references in the Bibliography.

7.2 Equipment criticality

A criticality assessment of all machines is recommended in order to create a prioritized list of machines to be

included (or not) in the condition monitoring programme. This may be a simple rating system based on factors

such as:

cost of machine down-time or lost production costs;

failure rates and mean time to repair;

redundancy;

consequential or secondary damage;

replacement cost of the machine;

cost of maintenance or spares;

life-cycle costs;

cost of the monitoring system;

safety and environmental impact.

One or more of the above factors may be weighted and included in a formula to produce the prioritized list.

The results of this process may be used when selecting methods of monitoring (see Clause 8).

7.3 Failure modes, effects and criticality analysis

It is recommended that a failure modes and effects analysis (FMEA) or failure mode effect and criticality

analysis (FMECA) be performed in order to identify expected faults, symptoms and potential parameters to be

measured which indicate the presence or occurrence of faults.

The FMEA and FMECA audits produce information on the range of parameters to be measured for particular

failure modes. Parameters to be considered are generally those which indicate a fault condition, by either an

increase or a decrease in the particular or characteristic measured value or by some other change to a

characteristic value such as pump or compressor performance curves, reciprocating internal combustion

engine pressure-volume performance curves and other efficiency curves.

4 © ISO 2011 – All rights reserved

---------------------- Page: 9 ----------------------

ISO 17359:2011(E)

Examples of measured parameters which it may be useful to consider for a range of typical machine types are

given in Annex A.

Annex B contains an example of a form (Table B.1) which can be completed for each machine type, linking

each fault to one or more symptoms or measured parameters showing the occurrence of the fault. Completed

examples for the machine types shown in Annex A are included in Tables B.2 to B.10.

References to more detailed methods of carrying out FMEA and FMECA are given in the Bibliography.

7.4 Alternative maintenance tasks

If the failure mode does not have a measurable symptom, alternative maintenance strategies may have to be

applied. These include burn-in (initial testing), run to failure, corrective maintenance, preventive maintenance

or modification (design out).

8 Monitoring method

8.1 Measurement technique

For the particular measurable parameter considered to be applicable following the previous selection process,

one or more measurement techniques may be appropriate. Measured parameters can be simple

measurements of overall values or values averaged over time. For certain parameters, such as current,

voltage, and vibration, simple measurements of overall values may not be sufficient to show the occurrence of

a fault. Techniques such as spectral and phase measurement may be required to reveal changes caused by

faults.

Examples of monitored parameters useful to consider for a number of machine types are given in Annex A.

Examples of standards which may be useful in the identification of particular measurement methods and

parameters for different machine types are included in the Bibliography.

The range and application area of International Standards relating to condition monitoring and diagnostics is

shown in Annex D.

Condition monitoring systems can take many forms. They may utilize permanently installed, semi-permanent,

or portable measuring instrumentation, or may involve methods such as sampling fluids or other materials for

local or remote analysis.

8.2 Accuracy of monitored parameters

In most cases, the accuracy required of the parameters to be used for machine condition monitoring and

diagnosis is not necessarily as absolute as the accuracy which may be required for other measurements such

as performance testing. Methods using trending of values can be effective where repeatability of

measurement is more important than absolute accuracy of measurement. Correction of measured parameters,

e.g. to standard atmospheric conditions of pressure and temperature, may not necessarily be required for

routine condition monitoring. Where this is required, advice is given in the appropriate acceptance testing

standard. A selection of International Standards relating to performance and acceptance testing is included in

the Bibliography.

8.3 Feasibility of monitoring

Consideration should be given to the feasibility of acquiring the measurement, including ease of access,

complexity of the required data acquisition system, level of required data processing, safety requirements,

cost, and whether surveillance or control systems exist that are already measuring parameters of interest.

Examples of faults and the parameters to be measured to detect them are given by machine type in Annex B.

Although presented by machine type, it is recommended that the complete machine system be included in the

decision and monitoring process.

© ISO 2011 – All rights reserved 5

---------------------- Page: 10 ----------------------

ISO 17359:2011(E)

8.4 Operating conditions during monitoring

If possible, monitoring should be carried out when the machine has reached a predetermined set of operating

conditions (e.g. normal operating temperature) or, for transients, a predetermined start and finish condition

and operating profile (e.g. coast down). These are also conditions which may be used for a specific machine

configuration to establish baselines. Subsequent measurements are compared to the baseline values to

detect changes. The trending of measurements is useful in highlighting the development of faults.

Measurements of different parameters should be taken wherever possible at the same time or under the same

operating conditions. For variable duty or variable speed machines, it may be possible to achieve similar

measurement conditions by varying speed, load or some other control parameter.

It is also important to be able to determine if a change in one or more parameters is due to the occurrence of a

fault or is due to a change in duty or operating conditions.

8.5 Monitoring interval

Consideration should be given to the interval between measurements and whether continuous or periodic

sampling is required. The monitoring interval primarily depends on the type of fault, its rate of progression and,

thus, the rate of change of the relevant parameters. The elapsed time between the fault detection and actual

failure is known as the lead time to failure (LTTF) and particularly influences the type of monitoring system

necessary to detect the particular fault syndrome.

However, the monitoring interval is also influenced by factors such as the operating conditions (e.g. duty

cycles), cost, and criticality. It is useful to include these factors in the initial cost benefit analysis or criticality

analysis.

8.6 Data acquisition rate

For steady-state conditions, the data acquisition rate should be fast enough to capture a complete set of data

before conditions change. During transients, high-speed data acquisition may be necessary.

8.7 Record of monitored parameters

Records of monitored parameters should include, as a minimum, the following information:

a) essential data describing the machine;

b) essential data describing operating conditions;

c) the measurement position;

d) the measured quantity units and processing;

e) date and time information.

Other information useful for comparison includes details of the measuring systems used and the accuracy of

each measuring system. It is recommended that details of machine configuration and any component changes

also be included. Annex C gives typical information which should be recorded when monitoring and Table C.1

shows an example of a typical form for recording asset and measurement data.

8.8 Measurement locations

Measurement locations should be chosen to give the best possibility of fault detection. Measurement points

should be identified uniquely. The use of a permanent label or identification mark is recommended.

6 © ISO 2011 – All rights reserved

---------------------- Page: 11 ----------------------

ISO 17359:2011(E)

Factors to take into consideration are:

safety;

sensor selection;

signal conditioning;

high sensitivity to change in fault condition;

reduced sensitivity to other influences;

repeatability of measurements;

attenuation or loss of signal;

accessibility;

environment;

costs.

For vibration condition monitoring, information on measurement locations is contained in ISO 13373-1 (listed

in Table D.1).

For tribology-based condition monitoring, information on measurement locations will be contained in

2)

ISO 14830-1 .

8.9 Initial alert/alarm criteria

The initial alert/alarm criteria should be set to give the earliest possible indication of the occurrence of a fault.

The alarms may be single values or multiple levels, both increasing and/or decreasing. Step changes which

occur within previously set alert boundaries, while not exceeding the alert boundaries, may still require

investigation. Alert/alarm criteria can also result from the processing of several measurements or be set as

envelopes on dynamic signals.

Alert/alarm criteria should be optimized over time as an iterative process.

For vibration condition monitoring, information on alert/alarm criteria is contained in ISO 13373-1 (listed in

Table D.1), ISO 10816 (all parts) and ISO 7919 (all parts).

2)

For tribology-based condition monitoring, information on alert/alarm criteria will be contained in ISO 14830-1 .

8.10 Baseline data

Baseline data are data or sets of data as measured or observed when the equipment operation is known to be

acceptable and stable. Subsequent measurements can be compared to these baseline values to detect

changes. Baseline data should accurately define the initial stable condition of the machine, preferably

operating in its normal operating state. For machines with several operational states, it may be necessary to

establish baselines for each of these states.

NOTE It is possible for baselines also to include more parameters and measurement points than those used for

routine condition monitoring.

2) At the time of publication, at preliminary work item stage.

© ISO 2011 – All rights reserved 7

---------------------- Page: 12 ----------------------

ISO 17359:2011(E)

For new and overhauled equipment, there may be a wear-in period. As a result, it is common to see a change

in measured values during the first few days or weeks of operation. Therefore, time should be allotted for

wear-in before acquiring baseline data or, for overhauled equipment, before re-establishing baselines.

For equipment which has been operating for a significant period, and monitored for the first time, a baseline

can still be established as a trending reference point.

9 Data acquisition and analysis

9.1 Measurement and trending

The general procedure for data acquisition is to take measurements and compare them to historical trends,

baseline data or representative data for the same or similar machines. Management of the condition

monitoring data collection procedure is often done on-line by arranging for the measurements to be taken in a

scheduled acquisition sequence. Data collection can also be managed off-line by taking measurements along

a predetermined route or tour of the pla

...

NORME ISO

INTERNATIONALE 17359

Deuxième édition

2011-04-15

Surveillance et diagnostic d’état

des machines — Lignes directrices

générales

Condition monitoring and diagnostics of machines — General

guidelines

Numéro de référence

ISO 17359:2011(F)

©

ISO 2011

---------------------- Page: 1 ----------------------

ISO 17359:2011(F)

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2011

Droits de reproduction réservés. Sauf indication contraire, aucune partie de cette publication ne peut être reproduite ni utilisée

sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie, l’affichage sur

l’internet ou sur un Intranet, sans autorisation écrite préalable. Les demandes d’autorisation peuvent être adressées à l’ISO à

l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Version française parue en 2014

Publié en Suisse

ii © ISO 2011 – Tous droits réservés

---------------------- Page: 2 ----------------------

ISO 17359:2011(F)

Sommaire Page

Avant-propos .iv

Introduction .v

1 Domaine d’application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Présentation de procédure de surveillance . 1

5 Analyse des coûts et des bénéfices . 3

6 Audit des équipements . 3

6.1 Identification des équipements . 3

6.2 Identification des fonctions des équipements . 4

7 Audit de fiabilité et de criticité . 4

7.1 Diagramme de fiabilité . 4

7.2 Criticité de l’équipement . 4

7.3 Analyse des modes de défaillance, de leurs effets et de leur criticité . 4

7.4 Actions alternatives de maintenance . 5

8 Méthode de surveillance . 5

8.1 Technique de mesure. 5

8.2 Exactitude des paramètres surveillés . 5

8.3 Faisabilité de la surveillance . 6

8.4 Conditions de fonctionnement pendant la surveillance. 6

8.5 Intervalle de surveillance . . 6

8.6 Vitesse d’acquisition des données . 6

8.7 Enregistrement des paramètres surveillés . 6

8.8 Sélection des emplacements de mesure . 7

8.9 Critères initiaux d’alerte/alarme . 7

8.10 Données de référence . 8

9 Acquisition et analyse des données . 8

9.1 Mesure et identification des tendances . 8

9.2 Qualité des mesures . 8

9.3 Comparaison des mesures par rapport aux critères d’alerte/alarme . 9

9.4 Diagnostic d’état et pronostic . 9

9.5 Amélioration de la confiance dans le diagnostic d’état et/ou le pronostic . 9

10 Détermination de l’action de maintenance .10

11 Évaluation du processus .10

12 Formation .11

Annexe A (informative) Exemples de paramètres de surveillance .12

Annexe B (informative) Correspondance entre le(s) défaut(s) et le(s) paramètre(s) ou la (les)

technique(s) de mesure .13

Annexe C (informative) Informations types à enregistrer dans le cadre de la surveillance des types

de machines présentés à l’Annexe A .20

Annexe D (informative) Vue d’ensemble des normes de surveillance d’état .23

Bibliographie .25

© ISO 2011 – Tous droits réservés iii

---------------------- Page: 3 ----------------------

ISO 17359:2011(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale d’organismes

nationaux de normalisation (comités membres de l’ISO). L’élaboration des Normes internationales est

en général confiée aux comités techniques de l’ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l’ISO participent également aux travaux.

L’ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui concerne

la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d’approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www.

iso.org/directives).

L’attention est appelée sur le fait que certains des éléments du présent document peuvent faire l’objet de

droits de propriété intellectuelle ou de droits analogues. L’ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant les

références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de l’élaboration

du document sont indiqués dans l’Introduction et/ou dans la liste des déclarations de brevets reçues par

l’ISO (voir www.iso.org/brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la signification des termes et expressions spécifiques de l’ISO liés à l’évaluation de

la conformité, ou pour toute information au sujet de l’adhésion de l’ISO aux principes de l’OMC concernant

les obstacles techniques au commerce (OTC), voir le lien suivant: Avant-propos — Informations

supplémentaires.

L’ISO 17359 a été élaborés par le comité technique ISO/TC 108, Vibrations et chocs mécaniques et leur

surveillance, Sous-comité SC 5, Surveillance et diagnostic d’état des machines.

Cette deuxième édition annule et remplace l’ISO 17359:2003 et l’ISO 13380:2002, qui ont fait l’objet

d’une révision technique.

iv © ISO 2011 – Tous droits réservés

---------------------- Page: 4 ----------------------

ISO 17359:2011(F)

Introduction

La présente Norme internationale fournit des lignes directrices relatives à la surveillance et au

diagnostic d’état des machines utilisant des paramètres tels que les vibrations, la température, les

débits, la contamination, la puissance et la vitesse, généralement associés aux critères de performance,

d’état et de qualité. L’évaluation du fonctionnement et de l’état d’une machine peut être fondée sur la

performance, l’état ou la qualité du produit.

Il s’agit du document principal d’une série de Normes qui couvrent le domaine de la surveillance et du

diagnostic d’état.

Elle établit des procédures générales à envisager lors de l’élaboration d’un programme de surveillance

pour tout type de machine et comporte des références à d’autres Normes internationales et à d’autres

documents nécessaires ou utiles dans le cadre de ce processus.

Une vue d’ensemble de l’état actuel des Normes internationales relatives à la surveillance d’état est

présentée à l’Annexe D.

La présente Norme internationale propose une vue d’ensemble d’une procédure générique recommandée

pour la mise en œuvre d’un programme de surveillance et fournit de plus amples détails relatifs aux

principales étapes à suivre. Elle introduit le concept d’orientation des activités de surveillance vers les

origines des modes de défaillance et décrit l’approche générique pour déterminer des critères d’alarme,

pour réaliser des diagnostics d’état et des pronostics et pour améliorer la confiance dans ces diagnostics

d’état et pronostics, développés plus en détail dans d’autres Normes internationales.

Les techniques particulières de surveillance ne sont présentées que succinctement et sont couvertes

plus en détail par d’autres Normes internationales citées dans la Bibliographie.

© ISO 2011 – Tous droits réservés v

---------------------- Page: 5 ----------------------

NORME INTERNATIONALE ISO 17359:2011(F)

Surveillance et diagnostic d’état des machines — Lignes

directrices générales

1 Domaine d’application

La présente Norme internationale établit des lignes directrices relatives aux procédures générales à

envisager lors de l’élaboration d’un programme de surveillance de machines et comporte des références

à des normes associées nécessaires dans le cadre de ce processus. La présente Norme internationale est

applicable à tout type de machine.

2 Références normatives

Les documents de référence suivants sont indispensables pour l’application du présent document. Pour

les références datées, seule l’édition citée s’applique. Pour les références non datées, la dernière édition

du document de référence (y compris les éventuels amendements) s’applique.

ISO 2041, Vibrations et chocs mécaniques, et leur surveillance — Vocabulaire.

ISO 13372, Surveillance et diagnostic de l’état des machines — Vocabulaire.

1)

ISO 13379-1 , Surveillance et diagnostic d’état des machines — Interprétation des données et techniques de

diagnostic — Partie 1: Lignes directrices générales

ISO 13381-1, Surveillance et diagnostic des machines — Pronostic — Partie 1: Lignes directrices générales.

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l’ISO 2041, l’ISO 13372 ainsi

que les suivants s’appliquent.

3.1

équipement

machine ou groupe de machines comprenant tous les composants de la machine ou ses organes de

commande

4 Présentation de procédure de surveillance

Une procédure générique qui peut être appliquée pour la mise en œuvre d’un programme de surveillance

est décrite aux Articles 5 à 11 et représentée sous forme schématique à la Figure 1. Des détails sur

les principales étapes à suivre sont fournis. Il convient d’orienter les activités de surveillance vers

l’identification des origines des modes de défaillance et les moyens d’éviter leur occurrence.

Les techniques particulières de surveillance ne sont présentées que succinctement. Elles sont couvertes

plus en détail par d’autres Normes internationales citées dans l’Annexe D et dans la Bibliographie.

1) À paraître. (Révision de l’ISO 13379:2003)

© ISO 2011 – Tous droits réservés 1

---------------------- Page: 6 ----------------------

ISO 17359:2011(F)

Figure 1 — Schéma synoptique d’une procédure de surveillance d’état

2 © ISO 2011 – Tous droits réservés

---------------------- Page: 7 ----------------------

ISO 17359:2011(F)

5 Analyse des coûts et des bénéfices

Une analyse initiale de faisabilité et une analyse des coûts et bénéfices facilite l’élaboration d’indicateurs

de performance pertinents ainsi que de références pour mesurer l’efficacité de tout programme de

surveillance.

Les points à considérer sont notamment:

— le coût du cycle de vie;

— le coût d’une perte de production;

— les dommages consécutifs;

— la garantie et l’assurance.

6 Audit des équipements

6.1 Identification des équipements

Un schéma de machine générique des organes et procédés types à prendre en compte dans le processus

de gestion de la surveillance est représenté à la Figure 2.

Figure 2 — Facteurs du système influant sur la surveillance d’état

Énumérer et identifier clairement tous les équipements et alimentations associées, systèmes de contrôle

et systèmes de surveillance existants.

© ISO 2011 – Tous droits réservés 3

---------------------- Page: 8 ----------------------

ISO 17359:2011(F)

6.2 Identification des fonctions des équipements

Identifier les éléments suivants:

— Quelles sont les fonctions du système, de la machine ou de l’équipement ?

— Quelles sont les conditions de fonctionnement ou la plage de conditions de fonctionnement de la

machine ou du système ?

7 Audit de fiabilité et de criticité

7.1 Diagramme de fiabilité

Il peut être utile de réaliser un diagramme de fiabilité de haut niveau précisant notamment si la fiabilité

de l’équipement dépend d’une configuration série ou parallèle. Il est recommandé d’utiliser des facteurs

de fiabilité et de disponibilité pour améliorer l’identification des objectifs des tâches de surveillance.

Certaines références de la Bibliographie fournissent des informations détaillées sur l’élaboration de

diagrammes de fiabilité.

7.2 Criticité de l’équipement

Il est recommandé d’estimer la criticité de toutes les machines afin d’établir une liste de priorité des

machines à inclure dans le programme de surveillance ou à exclure de celui-ci. Il peut s’agir d’un système

simple de classification fondé sur des facteurs tels que:

— le coût du temps d’indisponibilité de la machine ou le coût de la perte de production;

— le taux de défaillance et le temps moyen de réparation;

— la redondance;

— les dommages consécutifs ou indirects;

— le coût de remplacement de la machine;

— le coût de maintenance ou des pièces de rechange;

— les coûts du cycle de vie;

— le coût du système de surveillance;

— l’impact sur la sécurité et sur l’environnement.

Un ou plusieurs des facteurs ci-dessus peuvent être pondérés et intégrés dans une formule pour établir

une liste de priorité.

Les résultats de ce processus peuvent servir lors de la sélection des méthodes de surveillance (voir

Article 8).

7.3 Analyse des modes de défaillance, de leurs effets et de leur criticité

Il est recommandé de réaliser une analyse des modes de défaillance et de leurs effets (AMDE) ou une

analyse des effets des modes de défaillance et de leur criticité (AMDEC) afin d’identifier les défauts

attendus, les symptômes et les paramètres potentiels à mesurer indiquant la présence ou l’occurrence

des défauts.

Les analyses AMDE ou AMDEC fournissent des informations relatives aux paramètres à mesurer

pour des modes de défaillance particuliers. Les paramètres à envisager sont généralement ceux qui

indiquent un état défectueux, par une augmentation ou par une diminution de la valeur particulière ou

4 © ISO 2011 – Tous droits réservés

---------------------- Page: 9 ----------------------

ISO 17359:2011(F)

caractéristique mesurée, ou par toute autre variation d’une valeur caractéristique telle que des courbes

de performances de pompe ou de compresseur, des courbes de performance pression-volume pour des

moteurs alternatifs à combustion interne ou d’autres courbes de rendement.

L’Annexe A fournit des exemples de paramètres mesurés utiles à prendre en considération pour une

gamme de machines donnée.

L’Annexe B fournit un exemple de formulaire (Tableau B.1) utilisable pour chaque type de machine,

mettant chaque défaut en correspondance avec un ou plusieurs symptômes ou paramètres mesurés

signalant l’occurrence du défaut. Les Tableaux B.2 à B.10 contiennent des exemples complets des types

de machines présentés à l’Annexe A.

La Bibliographie fournit des méthodes plus détaillées de réalisation d’analyses AMDE ou AMDEC.

7.4 Actions alternatives de maintenance

Lorsque le mode de défaillance ne présente pas de symptômes mesurables, il est admis d’appliquer

d’autres stratégies de maintenance. Ces stratégies comprennent l’essai préliminaire (essai initial),

l’exploitation jusqu’à défaillance, la maintenance corrective, la maintenance préventive et la modification

(nouvelle conception).

8 Méthode de surveillance

8.1 Technique de mesure

Une ou plusieurs techniques de mesure peuvent être appropriées pour un paramètre mesurable donné,

identifié comme applicable selon le processus de sélection ci-dessus. Les paramètres mesurés peuvent

être de simples mesures de valeurs globales ou de valeurs moyennées dans le temps. Pour certains

paramètres tels que le courant, la tension et les vibrations, de simples mesures de valeurs globales

peuvent s’avérer insuffisantes pour révéler l’apparition d’un défaut. Des techniques telles qu’une mesure

spectrale et une mesure de phase peuvent être nécessaires pour révéler des modifications provoquées

par des défauts.

L’Annexe A fournit des exemples de paramètres surveillés utiles à prendre en considération pour un

certain nombre de types de machines. Des exemples de normes pouvant être utiles pour l’identification

des méthodes de mesure particulières ainsi que des paramètres pour différents types de machines sont

inclus dans la Bibliographie.

L’Annexe D présente l’étendue et le domaine d’application des Normes internationales relatives à la

surveillance et aux diagnostics d’état.

Les systèmes de surveillance peuvent prendre toutes sortes de forme. Ils peuvent utiliser des instruments

de mesure fixes, semi-fixes ou portables ou impliquer des méthodes telles que le prélèvement de fluides

ou d’autres matériaux pour une analyse sur site ou à distance.

8.2 Exactitude des paramètres surveillés

Dans la plupart des cas, la précision exigée pour les paramètres à utiliser dans le cadre de la surveillance

et du diagnostic d’état des machines est moins rigoureuse que la précision qui peut être exigée pour

d’autres mesures, comme des essais de performances. Les méthodes utilisant l’analyse de tendance

des valeurs peuvent être efficaces, lorsque la répétabilité des mesures est plus importante que

l’exactitude absolue. La correction des paramètres mesurés, par rapport, par exemple, aux conditions

atmosphériques standard de pression et de température, peut ne pas être nécessairement exigée pour

une surveillance régulière. Lorsqu’elle est nécessaire, des conseils sont prodigués dans la norme d’essai

de réception appropriée. Une sélection de Normes internationales relatives aux essais de performance

et de réception est incluse dans la Bibliographie.

© ISO 2011 – Tous droits réservés 5

---------------------- Page: 10 ----------------------

ISO 17359:2011(F)

8.3 Faisabilité de la surveillance

Il convient de prêter une attention particulière à la faisabilité de l’acquisition de la mesure, y compris

à la facilité d’accès, à la complexité du système d’acquisition des données requis, au niveau requis de

traitement des données, aux exigences de sécurité, au coût et à l’éventuelle existence de systèmes de

surveillance ou de contrôle mesurant déjà les paramètres concernés. L’Annexe B donne des exemples de

défauts et des paramètres à mesurer pour les détecter par type de machine. Bien que la présentation

s’effectue par type de machine, il est recommandé d’inclure le système complet de la machine dans le

processus de décision et de surveillance.

8.4 Conditions de fonctionnement pendant la surveillance

Il convient, dans la mesure du possible, de réaliser la surveillance lorsque la machine a atteint un

ensemble prédéterminé de conditions de fonctionnement (par exemple la température normale de

service) ou, pour les valeurs transitoires, une condition de début et de fin prédéterminée et un profil de

fonctionnement (par exemple un ralentissement). Il s’agit également de conditions qui peuvent servir à

établir des valeurs de référence pour une configuration de machine particulière. Les mesures ultérieures

sont comparées aux valeurs de référence pour déceler des changements. L’analyse de tendance des

mesures est utile pour mettre en évidence le développement de défauts.

Dans la mesure du possible, il convient d’effectuer en même temps ou dans les mêmes conditions de

fonctionnement les mesures de paramètres différents. Pour des machines à cycle variable ou à vitesse

variable, il est parfois possible de retrouver des conditions de mesure semblables en faisant varier la

vitesse, la charge ou un autre paramètre de contrôle.

Il est également important de pouvoir déterminer si une modification d’un ou plusieurs paramètres est

due à l’apparition d’un défaut ou à une modification des conditions de cycle ou de fonctionnement.

8.5 Intervalle de surveillance

Il convient de prêter une attention particulière à l’intervalle entre les mesures et à l’éventuelle nécessité

de réaliser un échantillonnage continu ou périodique. L’intervalle de surveillance dépend principalement

du type de défaut, de sa vitesse de progression et, par conséquent, de la vitesse de changement des

paramètres correspondants. Le temps qui s’est écoulé entre la détection d’un défaut et la défaillance

elle-même est appelé délai avant défaillance (LTTF) et il a une influence notable sur le type de système

de surveillance nécessaire pour détecter le syndrome de défaut particulier.

Par ailleurs, l’intervalle de surveillance est également influencé par des facteurs tels que les conditions

de fonctionnement (par exemple les cycles de charge), le coût et la criticité. Il est utile d’inclure ces

facteurs dans l’analyse initiale des coûts et des bénéfices ou dans l’analyse de criticité.

8.6 Vitesse d’acquisition des données

Dans des conditions de fonctionnement stables, il convient que la vitesse d’acquisition des données

soit suffisamment rapide pour permettre de recueillir un ensemble complet de données avant que les

conditions ne changent. En régime transitoire, une acquisition de données à grande vitesse peut être

nécessaire.

8.7 Enregistrement des paramètres surveillés

Pour ce qui concerne les paramètres surveillés, il convient d’enregistrer au minimum les informations

suivantes:

a) des données essentielles décrivant la machine;

b) des données essentielles décrivant les conditions de fonctionnement;

c) les points de mesure;

6 © ISO 2011 – Tous droits réservés

---------------------- Page: 11 ----------------------

ISO 17359:2011(F)

d) les unités de grandeur mesurées et des informations sur le traitement;

e) la date et l’heure.

Les détails relatifs aux systèmes de mesure utilisés ainsi que la précision de chaque système de mesure

sont d’autres informations utiles permettant de réaliser une comparaison. Il est également recommandé

d’inclure les détails relatifs à la configuration de la machine et à tout changement de composant.

L’Annexe C fournit des informations types qu’il convient de consigner durant la surveillance et le

Tableau C.1 montre un exemple de formulaire type pour enregistrer des données d’actifs et de mesure.

8.8 Sélection des emplacements de mesure

Il convient de choisir les emplacements de mesure de manière à permettre la meilleure détection possible

des défauts. Il convient d’identifier les points de mesure de manière non équivoque. Il est recommandé

d’utiliser une étiquette ou une marque d’identification permanente.

Les facteurs à prendre en considération sont:

— la sécurité;

— le choix des capteurs;

— le conditionnement des signaux;

— la sensibilité élevée au changement en cas de défaut;

— la faible sensibilité à d’autres influences;

— la répétabilité des mesures;

— l’atténuation ou la perte du signal;

— l’accessibilité;

— l’environnement;

— le coût.

L’ISO 13373-1 (citée dans le Tableau D.1) contient des informations relatives aux emplacements de

mesure pour la surveillance basée sur les vibrations).

2)

L’ISO 14830-1 contiendra des informations relatives aux emplacements de mesure pour la surveillance

basée sur la tribologie.

8.9 Critères initiaux d’alerte/alarme

Il convient de fixer les critères initiaux d’alerte/alarme de manière à signaler l’occurrence d’un défaut

dès que possible. Les alarmes peuvent être des valeurs simples ou des niveaux multiples croissants

et/ou décroissants. L’observation de changements par échelon dans les limites d’alarme prédéterminées

sans toutefois les dépasser peut malgré tout nécessiter un examen. Les critères d’alerte/alarme peuvent

également être le résultat du traitement de plusieurs mesures ou être établis comme des enveloppes de

signaux dynamiques.

Il convient d’optimiser les critères d’alerte/alarme au fur et à mesure dans le cadre d’un processus

itératif.

L’ISO 13373-1 (citée dans le Tableau D.1), l’ISO 10816 (toutes les parties) et l’ISO 7919 (toutes les parties)

contiennent des informations relatives aux critères d’alerte/alarme pour la surveillance basée sur les

vibrations.

2) À la date de publication, au stade de thème de travail préliminaire.

© ISO 2011 – Tous droits réservés 7

---------------------- Page: 12 ----------------------

ISO 17359:2011(F)

2)

L’ISO 14830-1 contiendra des informations relatives aux critères d’alerte/alarme pour la surveillance

basée sur la tribologie.

8.10 Données de référence

Les données de référence sont des données ou des ensembles de données mesurées ou observées dans des

conditions de fonctionnement réputées comme admissibles et stables. Des mesures ultérieures peuvent

être comparées à ces valeurs de référence afin de déceler des changements. Il convient que les données

de référence définissent correctement les conditions stables initiales de la machine, de préférence dans

l’état de fonctionnemen

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.