ISO 24817:2017

(Main)Petroleum, petrochemical and natural gas industries — Composite repairs for pipework — Qualification and design, installation, testing and inspection

Petroleum, petrochemical and natural gas industries — Composite repairs for pipework — Qualification and design, installation, testing and inspection

ISO 24817:2017 gives requirements and recommendations for the qualification and design, installation, testing and inspection for the external application of composite repair systems to corroded or damaged pipework, pipelines, tanks and vessels used in the petroleum, petrochemical and natural gas industries.

Industries du pétrole, de la pétrochimie et du gaz naturel — Réparations en matériau composite pour canalisations — Qualification et conception, installation, essai et inspection

L'ISO 24817:2017 spécifie les exigences et les recommandations relatives à la qualification, la conception, l'installation, les essais et le contrôle lors de l'application externe de systèmes de réparation composites à des tuyauteries, conduites de transport, réservoirs et appareils à pression corrodés ou endommagés utilisés dans les industries du pétrole, de la pétrochimie et du gaz naturel.

General Information

Relations

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 24817

Second edition

2017-08

Corrected version

2018-01

Petroleum, petrochemical and natural

gas industries — Composite repairs

for pipework — Qualification and

design, installation, testing and

inspection

Industries du pétrole, de la pétrochimie et du gaz naturel —

Réparations en matériau composite pour canalisations — Conformité

aux exigences de performance et conception, installation, essai et

inspection

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

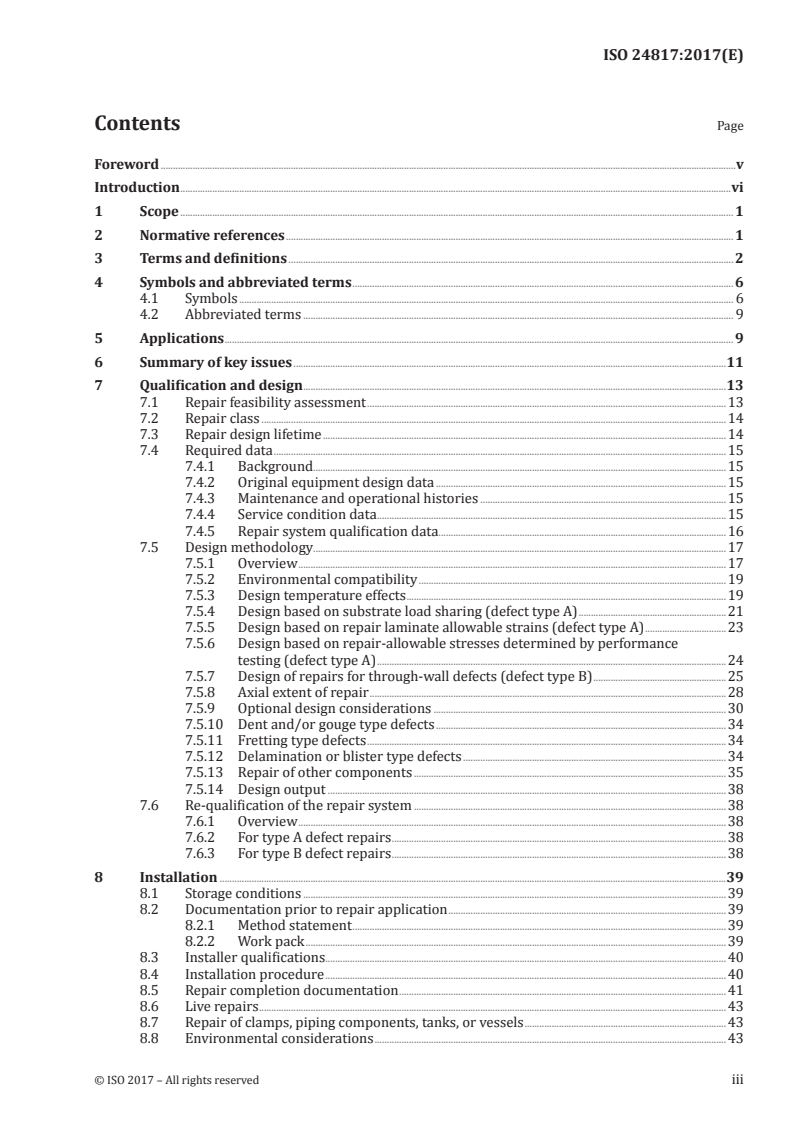

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 2

4 Symbols and abbreviated terms . 6

4.1 Symbols . 6

4.2 Abbreviated terms . 9

5 Applications . 9

6 Summary of key issues .11

7 Qualification and design .13

7.1 Repair feasibility assessment .13

7.2 Repair class .14

7.3 Repair design lifetime .14

7.4 Required data .15

7.4.1 Background.15

7.4.2 Original equipment design data .15

7.4.3 Maintenance and operational histories .15

7.4.4 Service condition data .15

7.4.5 Repair system qualification data.16

7.5 Design methodology.17

7.5.1 Overview .17

7.5.2 Environmental compatibility .19

7.5.3 Design temperature effects .19

7.5.4 Design based on substrate load sharing (defect type A) .21

7.5.5 Design based on repair laminate allowable strains (defect type A) .23

7.5.6 Design based on repair-allowable stresses determined by performance

testing (defect type A) .24

7.5.7 Design of repairs for through-wall defects (defect type B) .25

7.5.8 Axial extent of repair .28

7.5.9 Optional design considerations .30

7.5.10 Dent and/or gouge type defects .34

7.5.11 Fretting type defects .34

7.5.12 Delamination or blister type defects .34

7.5.13 Repair of other components .35

7.5.14 Design output .38

7.6 Re-qualification of the repair system .38

7.6.1 Overview .38

7.6.2 For type A defect repairs .38

7.6.3 For type B defect repairs .38

8 Installation .39

8.1 Storage conditions .39

8.2 Documentation prior to repair application .39

8.2.1 Method statement .39

8.2.2 Work pack .39

8.3 Installer qualifications .40

8.4 Installation procedure .40

8.5 Repair completion documentation .41

8.6 Live repairs .43

8.7 Repair of clamps, piping components, tanks, or vessels .43

8.8 Environmental considerations .43

9 Testing and inspection .43

9.1 General .43

9.2 Allowable defects for the repair system .44

9.3 Repair of defects within the repair system .47

9.4 Inspection methods .48

9.5 Repair system maintenance and remedial options .48

9.5.1 Overview .48

9.5.2 Condition of the repair - visual inspection .48

9.5.3 Condition of the pipe substrate .49

9.5.4 Remedial options .49

9.5.5 Extension (revalidation) of repair design lifetime .49

9.5.6 Future modifications .50

10 System testing .50

11 Decommissioning .51

Annex A (normative) Design data sheet.52

Annex B (normative) Qualification data .55

Annex C (normative) Short-term pipe spool survival test .59

Annex D (normative) Measurement of γ for through-wall defect calculation .61

LCL

Annex E (normative) Measurement of performance test data .64

Annex F (normative) Measurement of impact performance .67

Annex G (normative) Measurement of the degradation factor .68

Annex H (informative) Axial extent of repair look-up table .70

Annex I (normative) Installer qualification .72

Annex J (informative) Installation requirements and guidance .75

Annex K (informative) Design considerations.77

Annex L (informative) Management of the integrity of composite repair systems to

pipework and vessels .82

Bibliography .86

iv © ISO 2017 – All rights reserved

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www.iso.org/directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www.iso.org/patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO's adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: www.iso.org/iso/foreword.html.

This document was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore

structures for petroleum, petrochemical and natural gas industries, Subcommittee SC 6, Processing

equipment and systems.

This second edition cancels and replaces the first edition (ISO 24817:2015), which has been technically

revised.

This corrected version of ISO 24817:2017 incorporates the following correction:

— in 7.5.7, Formula (15), “D4” has been replaced by “D ”.

Introduction

The objective of this document is to ensure that pipework, pipelines, tanks and vessels repaired using

composite systems that are qualified, designed, installed and inspected using this document will meet

the specified performance requirements. Repair systems are designed for use within the petroleum,

petrochemical and natural gas industries, and also within utility service applications. The main users

of this document will be plant and equipment owners of the pipework and vessels, design contractors,

suppliers contracted to provide the repair system, certifying authorities, installation, maintenance and

inspection contractors.

vi © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 24817:2017(E)

Petroleum, petrochemical and natural gas industries —

Composite repairs for pipework — Qualification and

design, installation, testing and inspection

1 Scope

This document gives requirements and recommendations for the qualification and design, installation,

testing and inspection for the external application of composite repair systems to corroded or damaged

pipework, pipelines, tanks and vessels used in the petroleum, petrochemical and natural gas industries.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 75-3, Plastics — Determination of temperature of deflection under load — Part 3: High-strength

thermosetting laminates and long-fibre-reinforced plastics

ISO 527-1, Plastics — Determination of tensile properties — Part 1: General principles

ISO 527-4, Plastics — Determination of tensile properties — Part 4: Test conditions for isotropic and

orthotropic fibre-reinforced plastic composites

ISO 868, Plastics and ebonite — Determination of indentation hardness by means of a durometer (Shore

hardness)

ISO 10952, Plastics piping systems — Glass-reinforced thermosetting plastics (GRP) pipes and fittings —

Determination of the resistance to chemical attack for the inside of a section in a deflected condition

ISO 11357-2, Plastics — Differential scanning calorimetry (DSC) — Part 2: Determination of glass transition

temperature and glass transition step height

ISO 11359-2, Plastics — Thermomechanical analysis (TMA) — Part 2: Determination of coefficient of linear

thermal expansion and glass transition temperature

ISO 14692, Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping

ASTM C581, Standard Practice for Determining Chemical Resistance of Thermosetting Resins Used in Glass-

Reinforced Structures Intended for Liquid Service

ASTM D543, Standard Practices for Evaluating the Resistance of Plastics to Chemical Reagents

ASTM D696, Standard Test Method for Coefficient of Linear Thermal Expansion of Plastics Between Minus

30°C and 30°C with a Vitreous Silica Dilatometer

ASTM D1598, Standard Test Method for Time-to-Failure of Plastic Pipe under Constant Internal Pressure

ASTM D1599, Standard Test Method for Resistance to Short-Time Hydraulic Pressure of Plastic Pipe, Tubing,

and Fittings

ASTM D2583, Standard Test Method for Indentation Hardness of Rigid Plastics by Means of a Barcol

Impressor

ASTM D2992, Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for Fiberglass (Glass-

Fiber-Reinforced Thermosetting-Resin) Pipe and Fittings

ASTM D3039, Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials

ASTM D3165, Standard Test Method for Strength Properties of Adhesives in Shear by Tension Loading of

Single-Lap-Joint Laminated Assemblies

ASTM D3681, Standard Test Method for Chemical Resistance of Fiberglass (Glass-Fiber-Reinforced

Thermosetting Resin) Pipe in a Deflected Condition

ASTM D5379, Standard Test Method for Shear Properties of Composite Materials by the V-Notched

Beam Method

ASTM D6604, Standard Practice for Glass Transition Temperatures of Hydrocarbon Resins by Differential

Scanning Calorimetry

ASTM E831, Standard Test Method for Linear Thermal Expansion of Solid Materials by Thermomechanical

Analysis

ASTM E1640, Standard Test Method for Assignment of the Glass Transition Temperature by Dynamic

Mechanical Analysis

ASTM E2092, Standard Test Method for Distortion Temperature in Three-Point Bending by

Thermomechanical Analysis

ASTM G8, Standard Test Methods for Cathodic Disbonding of Pipeline Coatings

BS 7910, Guide to methods for assessing the acceptability of flaws in metallic structures

EN 59, Methods of testing plastics — Glass reinforced plastics — Measurement of hardness by means of a

Barcol impressor (BS 2782-10, Method 1001, Measurement of hardness by means of a Barcol impresser)

EN 1465, Adhesives — Determination of tensile lap shear strength of rigid-to-rigid bonded assemblies

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— ISO Online browsing platform: available at http://www.iso.org/obp

— IEC Electropedia: available at http://www.electropedia.org/

3.1

anisotropic

exhibiting different physical properties in different directions

3.2

Barcol hardness

measure of surface hardness using a surface impresser

3.3

blister

air void between layers within the laminate visible on the surface as a raised area

3.4

composite

thermoset resin system that is reinforced by fibres

3.5

crack

split in the laminate extending through the wall (perpendicular to the surface) such that there is actual

separation with opposite surfaces visible

2 © ISO 2017 – All rights reserved

3.6

cure

curing

setting of a thermosetting resin system, such as polyester or epoxy, by an irreversible chemical reaction

3.7

cure schedule

time-temperature profile qualified to generate a specified T or HDT

g

3.8

defect type A

defect within the substrate, not through-wall and not expected to become through-wall within the

repair design lifetime of the repair system

3.9

defect type B

through-wall defect or a defect within the substrate where at the end of service life the remaining wall

thickness is less than 1 mm

3.10

defined lifetime

actual application or service lifetime of the repair

3.11

delamination

area between the repair laminate and the substrate which should be bonded together but where no

bond exists, or an area of separation between layers in the repair laminate

3.12

design lifetime

maximum application lifetime of the repair

3.13

differential scanning calorimetry

DSC

method of determining the glass transition temperature of a thermosetting resin

3.14

dry spot or un-impregnated/dry fibre

area of fibre not impregnated with resin, with bare, exposed fibre visible

3.15

engineered repair

repair which has been designed and applied under a specified, controlled process so that under the

design conditions, there is a high degree of confidence that the repair will maintain its integrity over

the design lifetime

3.16

exposed fibre

area of fibre not impregnated with resin that projects from the body of the repair

3.17

foreign matter

any substance other than the reinforcing fibre or other materials that form part of the repair system

3.18

finishing materials

final layer of material to help compact the repair laminate, typically a polymeric film or a fabric

Note 1 to entry: They should be fully removed after the repair has hardened and before the repair is inspected or

painted.

3.19

glass transition temperature

temperature at which a resin undergoes a marked change in physical properties

3.20

hardener

component added to a thermosetting resin to effect cure

3.21

heat distortion temperature

HDT

temperature at which a standard test bar deflects by a specified amount under a given load

3.22

installer

person who is qualified to apply a composite repair system

3.23

filler material

material used to repair external surface imperfections prior to the application of the composite laminate

3.24

laminate

repair laminate

part of a repair system that is the composite

Note 1 to entry: Most composites considered in this document are composed of discrete lamina or layers which

are wrapped or stacked, one on top of the other. This stacked construction is the laminate.

3.25

layer

individual layer or wrap within the composite laminate

3.26

leak

condition of a substrate wall that can allow the contents to make contact with and act directly upon the

(composite) repair laminate

Note 1 to entry: This does not refer to a fluid leaking through a hole or breach in the substrate.

3.27

occasional load

load that occurs rarely and during a short time

Note 1 to entry: Occasional loads typically occur less than 10 times in the life of the component and each load

duration is less than 30 min.

3.28

owner

organization that owns or operates the substrate to be repaired

3.29

pin hole

pin-prick hole in the resin rich surface, not extending into the laminate

3.30

pipeline

pipe with components subject to the same design conditions used to transport fluids between plants

Note 1 to entry: Components include bends, flanges and valves.

4 © ISO 2017 – All rights reserved

3.31

pipework

interconnected piping subject to the same set or sets of design conditions

3.32

piping

piping system

assemblies of piping components used to convey fluids within a plant

Note 1 to entry: Components include pipe, fittings, flanges, gaskets, bolting and valves. A piping system is often

above ground but sometimes buried.

3.33

pit

depression in the surface of the laminate

3.34

ply

single wrap or layer (lamina) of a repair laminate

3.35

post cure

additional elevated-temperature cure applied after resin has hardened to ensure the required glass

transition temperature is achieved

3.36

qualification application procedure

application procedure used to apply the repair system for the qualification tests

3.37

qualification test temperature

test temperature at which qualification testing of the repair system is performed

3.38

reinforcement

fibre embedded in the resin system

Note 1 to entry: Possible fibre materials include aramid, carbon, glass, polyester, or similar materials.

Reinforcement results in mechanical properties superior to those of the base resin.

3.39

repair system

system comprised of the substrate, composite material (repair laminate), filler material, adhesive and

including surface preparation and installation methods, used for repair of pipework

3.40

repair system installer

company that installs the repair system

3.41

repair system supplier

company that designs and supplies the repair system

3.42

resin system

all of the components that make up the matrix portion of a composite

Note 1 to entry: Often this includes a resin, filler(s), pigment, mechanical property modifiers and catalyst or

hardener.

3.43

risk

event encompassing what can happen (scenario), its likelihood (probability) and its level or degree of

damage (consequences)

3.44

substrate

surface on which a repair is carried out

Note 1 to entry: The surface may belong to original pipework, pipework component, pipeline, tank, or vessel.

3.45

supervisor

experienced installer who is qualified by successfully completing the supervisor training course

3.46

Shore hardness

measure of surface hardness using a surface impresser or durometer

3.47

thermoset resin system

resin system that cannot be melted or remoulded following polymerization

3.48

wrinkle

wavy surface or distinct ridge in the laminate where the reinforcing fabric has creased during

application

4 Symbols and abbreviated terms

4.1 Symbols

α thermal expansion coefficient of substrate

s

α thermal expansion coefficient of the repair laminate for either the axial or circumferential

c

directions

c crack length

D original external diameter

D original external branch, tee, nozzle diameter

b

d diameter (or diameter of the equivalent circle) of the through-wall defect

ΔT difference between operation and installation temperatures

E tensile modulus of the composite laminate in the circumferential direction

c

E tensile modulus of the composite laminate in axial direction

a

E

ac

combined tensile modulus EE

ac

E tensile modulus of substrate

s

ε circumferential design strain

c

ε allowable circumferential strain

c0

6 © ISO 2017 – All rights reserved

ε axial design strain

a

ε allowable axial strain

a0

σ lower confidence limit of the long-term strain determined by performance testing

lt

ε thermal strain

t

ε short-term failure strain of the composite laminate

short

F applied axial load

ax

F equivalent axial load

eq

F applied shear load

sh

f service factor for cyclic fatigue

c

f degradation factor for the long-term performance of repairs to through-wall defects

D

f service factor for repairs to through-wall defects

leak

f service factor for performance data

perf

f repair thickness increase factor for reduced available overlap length

th,overlay

f repair thickness increase factor for piping system or vessel component

th,stress

f temperature de-rating factor for composite laminate allowable strains

T1

f temperature de-rating factor for through-wall defect repair design

T2

ϕ angle subtended by axial slot

G shear modulus of the composite laminate γ toughness parameter (energy release rate) for

the composite laminate, steel interface

γ specific weight of soil

soilg

h burial depth

I second moment of area

l total axial length of repair

l available landing area (axial extent) of undamaged substrate

available

l axial extent of design thickness of repair

over

l axial length of defect

defect

l axial length of taper

taper

N number of cycles

M applied axial moment

ax

M applied torsional moment

to

n number of wraps or layers or repair laminate

p required design internal pressure

p internal pressure after repair system is applied

after

p external design pressure

e

p equivalent design pressure

eq

p external soil pressure

ext,soil

p internal pressure within the substrate during application of the repair

live

p minimum (internal pressure) load (or stress) of the load cycle

min

p maximum (internal pressure) load (or stress) of the load cycle

max

p medium-term hydrostatic test pressure

mthp

p maximum allowable working pressure (MAWP)

s

p short-term hydrostatic test pressure

sthp

p initial test pressure

p fixed linear increase in test pressure

q tensile stress

R

p

c

min

cyclic loading severity, defined as: R =

c

p

max

s allowable stress of the substrate material

s measured yield stress of substrate or mill certification yield stress

a

T required design temperature

d

T glass transition temperature

g

T maximum operating temperature of repair system

m

T ambient (qualification) test temperature

amb

T qualification test temperature

test

t original wall thickness of substrate

t repair design lifetime

lifetime

t thickness of an individual wrap or layer of repair laminate

layer

t wall thickness of branch, tee

b

t wall thickness of flange

f

t design thickness of repair laminate

design

t minimum thickness of repair laminate

min

t minimum remaining substrate wall thickness

s

8 © ISO 2017 – All rights reserved

τ lap shear strength

ν Poisson's ratio for the repair laminate

w (axial) width of circumferential slot defect

4.2 Abbreviated terms

ASME American Society of Mechanical Engineers

ASTM American Society for Testing and Materials

API American Petroleum Institute

AWWA American Water Works Association

BS (BSI) British Standards Institute

CFRP carbon fibre-reinforced plastic

COSHH regulations for control of substances hazardous to health

CSWIP certification scheme for welding inspection personnel

DSC differential scanning calorimetry

FRP fibre-reinforced plastic

GRP glass-reinforced plastic

HDT heat distortion temperature

MAWP maximum allowable working pressure

MSDS materials safety data sheets

NDT non-destructive testing

OSHA Occupational Safety and Health Act

PCC Post-Construction Committee

SMYS specified minimum yield strength

5 Applications

The qualification and design, installation, testing and inspection procedures for composite repair

systems in this document cover situations involving the repair of damage commonly encountered in oil,

gas, utility pipework systems and vessels. The procedures are also applicable to the repair of pipelines,

caissons and storage tanks with appropriate consideration.

Procedures in this document cover the repair of metallic and GRP pipework, pipework components,

pipelines originally designed in accordance with a variety of standards, including ISO 15649, ISO 13623,

ISO 14692, ASME B31.1, ASME B31.3, ASME B31.4, ASME B31.8 and BS 8010.

This document is not a defect assessment standard. Within this document, no statements are made

regarding whether a specific defect is acceptable or unacceptable for repair. The document assumes

that a defect assessment has already been performed to, for example ASME B31G or API RP 579.

The starting point for this document is that a decision has been taken to repair a given defect with a

composite repair system and the output from the defect assessment, e.g. MAWP or minimum remaining

wall thickness is used as input for the repair design. This document is concerned with the subsequent

activities of repair qualification, design, installation and inspection.

Repair systems are applied to restore structural integrity. The following repair situations are

addressed:

— external corrosion, where the defect is or is not through-wall. In this case, the application of a repair

system will usually arrest further deterioration;

— external damage such as dents, gouges and fretting (at supports);

— internal corrosion, erosion, where the defect is or is not through-wall. In this case, corrosion and/or

erosion can continue after application of a repair system, and therefore the design of the repair

system shall take this into account, i.e. the size of the defect at the end of the required design life of

the repair should be taken as the size of the defect when designing the repair;

— crack like defects, where the defect is or is not through wall. It is a requirement that the length of

the crack is known and will not increase during the lifetime of the repair. For through wall cracks,

the crack should be modelled as a Type B defect, either a circumferential or axial slot (depending on

the crack orientation). For non-through wall cracks, the crack should be modelled as Type A defect,

see 7.5.4;

— strengthening and/or stiffening in local areas.

As a general guide, Table 1 summarizes the types of defect that can be repaired using repair systems.

Table 1 — Guide to generic defect types

Applicability of repair Applicability of repair

Type of defect

system (metal pipes) system (GRP pipes)

General wall thinning Y Y

Local wall thinning Y Y

Pitting Y Y

Gouges/Dents R R

Blisters Y R

Laminations Y R

Circumferential cracks Y R

Longitudinal cracks R R

Through-wall penetration Y R

Y Implies generally appropriate.

R Implies can be used, but requires extra consideration, i.e. will the composite repair reduce locally the stresses acting

on the defect. For the case of gouges/dents or cracks, it will be required to assess whether application of the repair will

stop future crack growth or whether a conservative assumption about the ultimate length of the crack is required. If either

assessment is negative, then application of a composite repair is not appropriate.

Services that are covered within the scope of this document include those normally found in an oil and

gas production or processing installation. These include the following:

— utility fluid, diesel, seawater, air;

— chemicals (liquids);

— production fluids, including liquid hydrocarbons, gaseous hydrocarbons and gas condensates.

The upper temperature limit is defined in 7.5.3.

The lower temperature limit is dependent on the type of repair laminate being used. This limit is

determined by the design requirements presented in 7.5.3.

10 © ISO 2017 – All rights reserved

The upper pressure limit is a function of defect type (internal, external, or through-wall), defect

dimensions (depth and extent), pipe diameter, design temperature and repair design lifetime.

Therefore, a unique number cannot be quoted but rather the limit is derived for a given set of conditions

by calculations in accordance with this document using the qualification test data.

The lower pressure limit, e.g. vacuum conditions, is determined by the design requirements presented

in 7.5.9.7.

The composite materials constituting the repair laminate considered within this document are

typically those with aramid (AFRP), carbon (CFRP), glass (GRP), or polyester (or similar material) fibre

reinforcement in a polyester, vinyl ester, epoxy, or polyurethane polymer matrix. Other fibre and matrix

types are also permissible once qualified.

The pipework and vessel substrates considered within the standard include carbon steel, 6 moly steel,

stainless steel, duplex steel, super duplex steel, GRP, Cunifer, aluminium, galvanised steel and titanium.

Careful consideration is required before repair of GRP lines because the damage in the pipe may be more

extensive than is visible on the surface and may affect a longer length of the pipe than is immediately

obvious; advice of the GRP pipe manufacture and repair system supplier shall be sought before a repair

is installed.

6 Summary of key issues

The key issues to be considered by the owner to ensure that a repair system complies with the

requirements of this document are specified in the relevant clauses of this document.

The repair system is defined as the combination of the following elements and procedures:

a) substrate, (component, e.g. pipe, pipeline tank and vessel outer surface);

b) surface preparation;

c) application of filler material;

d) application of primer layer;

e) application of repair laminate;

f) curing procedure.

This document does not provide guidance on when to use a repair system. It starts from the point

that a decision to use a repair system has already been taken and gives guidance on how to use repair

systems effectively covering testing, design, installer training, installation and through to maintenance

of a repair in service.

There are six key areas of the repair process that shall be considered.

Repair system qualification

The owner shall confirm the repair system proposed has been tested in accordance with the

requirements of this document (see Clause 7). This would typically require the supplier to submit test

reports or to provide third-party verification that testing has been completed.

Qualification testing is specific to a particular pipe material and method of surface preparation for that

material. The owner shall confirm that testing has been completed for the pipe material of interest and

the method of surface preparation being considered.

Enquiry stage

All relevant data, e.g. design conditions, corrosion mechanisms, inspection data and surface preparation

limitations, shall be passed from the owner to the repair system supplier (see 7.4). Full details of design

temperatures and pressures shall be provided. Upset conditions shall be considered, for example, if

steaming of the line is expected, then this shall be noted.

Any limitations on working conditions shall be identified and supplied to the repair system

installer/supplier through completion of the Design data sheet form (see Annex A). Risk assessment and

an overview of site conditions should be supplied by the owner.

The status of the pipework during repair application, e.g. live, no pressure but full and empty, shall be

defined and passed on from the owner to the repair system supplier. Details of the expected surface

temperature and local humidity shall also be provided.

A photographic record of the defect prior to repair design/application should be kept by the owner.

Design of repair

The correct design procedure shall be followed as defined in Figure 1.

When designed in accordance with this document, repair systems can provide strengthening of lines to

relatively high pressures for Type A defects but can only be used at lower pressures for Type B defects.

The limits for Type B defects are strongly affected by the size of defect assumed.

The selection of the generic through-wall defect and size for design, i.e. the selection of the correct

dimension, may not simply be the size of the actual defect but rather may be either the dimension of the

unprepared surface area neighbouring the defect or if filler is used over the defect, the dimension of the

defect is the surface area of filler (see 7.5.7).

Repairs to lines suffering internal corrosion or erosion should consider the defect size expected at the

end of the repair service life. The repairs would generally be less resistant to erosion than a metal pipe

and repair life would normally be restricted to the point that the defect goes through-wall.

The repair system supplier shall demonstrate how the repair system will satisfy the design requirements

of this document regarding temperature where the pipe has an elevated design temperature but

generally operates at ambient or has an elevated design temperature but the repair is installed at

ambient (see 7.5.3).

Installer training

Correct installation will ultimately determine successful performance of a repair as defined in Table 14.

Repair installers shall have been trained in the application of the specific repair system in use.

The owner shall confirm that repair installers have been trained in compliance with the requirements of

this document. The repair system supplier shall d

...

NORME ISO

INTERNATIONALE 24817

Deuxième édition

2017-08

Industries du pétrole, de la

pétrochimie et du gaz naturel —

Réparations en matériau composite

pour canalisations — Qualification

et conception, installation, essai et

inspection

Petroleum, petrochemical and natural gas industries — Composite

repairs for pipework — Qualification and design, installation, testing

and inspection

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en oeuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Geneva

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2017 – Tous droits réservés

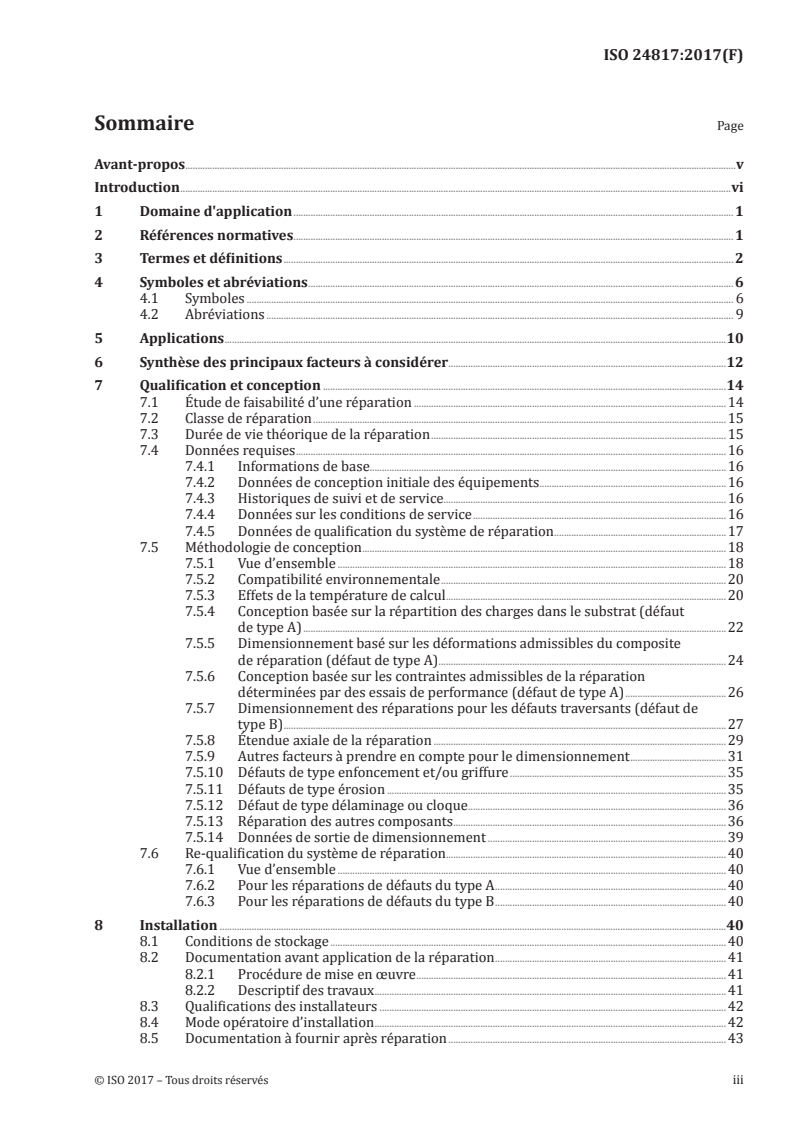

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 2

4 Symboles et abréviations . 6

4.1 Symboles . 6

4.2 Abréviations . 9

5 Applications .10

6 Synthèse des principaux facteurs à considérer .12

7 Qualification et conception .14

7.1 Étude de faisabilité d’une réparation .14

7.2 Classe de réparation .15

7.3 Durée de vie théorique de la réparation .15

7.4 Données requises .16

7.4.1 Informations de base.16

7.4.2 Données de conception initiale des équipements.16

7.4.3 Historiques de suivi et de service.16

7.4.4 Données sur les conditions de service .16

7.4.5 Données de qualification du système de réparation .17

7.5 Méthodologie de conception .18

7.5.1 Vue d’ensemble .18

7.5.2 Compatibilité environnementale .20

7.5.3 Effets de la température de calcul .20

7.5.4 Conception basée sur la répartition des charges dans le substrat (défaut

de type A) .22

7.5.5 Dimensionnement basé sur les déformations admissibles du composite

de réparation (défaut de type A) .24

7.5.6 Conception basée sur les contraintes admissibles de la réparation

déterminées par des essais de performance (défaut de type A) .26

7.5.7 Dimensionnement des réparations pour les défauts traversants (défaut de

type B) .27

7.5.8 Étendue axiale de la réparation .29

7.5.9 Autres facteurs à prendre en compte pour le dimensionnement .31

7.5.10 Défauts de type enfoncement et/ou griffure .35

7.5.11 Défauts de type érosion .35

7.5.12 Défaut de type délaminage ou cloque .36

7.5.13 Réparation des autres composants .36

7.5.14 Données de sortie de dimensionnement .39

7.6 Re-qualification du système de réparation . .40

7.6.1 Vue d’ensemble .40

7.6.2 Pour les réparations de défauts du type A .40

7.6.3 Pour les réparations de défauts du type B .40

8 Installation .40

8.1 Conditions de stockage .40

8.2 Documentation avant application de la réparation .41

8.2.1 Procédure de mise en œuvre .41

8.2.2 Descriptif des travaux .41

8.3 Qualifications des installateurs .42

8.4 Mode opératoire d’installation .42

8.5 Documentation à fournir après réparation .43

8.6 Réparations en charge .44

8.7 Réparation des colliers, composants de canalisations, réservoirs ou appareils

à pression .45

8.8 Aspects environnementaux.45

9 Essais et contrôle .45

9.1 Généralités .45

9.2 Défauts admissibles pour le système de réparation .46

9.3 Réparation de défauts dans le système de réparation .49

9.4 Méthodes d’inspection .49

9.5 Suivi du système de réparation et actions correctives en option .49

9.5.1 Vue d’ensemble .49

9.5.2 État de la réparation - contrôle visuel .49

9.5.3 État du substrat de tube .50

9.5.4 Actions correctives en option .51

9.5.5 Extension (revalidation) de la durée de vie théorique d’une réparation .51

9.5.6 Futures modifications.52

10 Essais du système .52

11 Mise hors service .52

Annexe A (normative) Fiche de données de calcul .53

Annexe B (normative) Données de qualification .56

Annexe C (normative) Essai de survie à court terme d’un tronçon de tube .61

Annexe D (normative) Mesurage de γ pour le calcul des défauts traversants .63

LCL

Annexe E (normative) Mesurage des données d’essais de performances .67

Annexe F (normative) Mesurage de la résilience (tenue à l’impact).71

Annexe G (normative) Mesurage du facteur de dégradation .72

Annexe H (informative) Table de conversion de l’étendue axiale de la réparation .74

Annexe I (normative) Qualification des installateurs .76

Annexe J (informative) Exigences et lignes directrices pour l’installation .79

Annexe K (informative) Facteurs à prendre en compte pour le dimensionnement .81

Annexe L (informative) Gestion de l’intégrité des systèmes composites de réparation de

tuyauteries et d’appareils à pression .87

Bibliographie .92

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/ directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/ avant -propos.

Le présent document a été élaboré par le comité technique ISO/TC 67, Matériel, équipement et structures

en mer pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 6, Systèmes et

équipements de traitement.

Cette deuxième édition annule et remplace la première édition (ISO 24817:2015), qui a fait l’objet d’une

révision technique.

La présente version française de l'ISO 24817:2017 correspond à la version anglaise publiée le 2017-08

et corrigée le 2018-01.

Introduction

L’objectif du présent document est de s’assurer que les tuyauteries, conduites de transport, réservoirs

et appareils à pression réparés en utilisant des systèmes composites qui sont qualifiés, conçus, installés

et contrôlés en utilisant le présent document satisferont aux exigences de performance spécifiées. Les

systèmes de réparation sont conçus pour être utilisés dans les industries du pétrole, de la pétrochimie

et du gaz naturel, ainsi que dans les applications de services généraux. Les principaux utilisateurs du

présent document seront les propriétaires/exploitants d’installations et d’équipements des tuyauteries

et des appareils à pression, les maîtres d’œuvre chargés de la conception, de l’installation, du suivi et

du contrôle, les sous-traitants chargés de la fourniture du système de réparation, et les organismes de

certification.

vi © ISO 2017 – Tous droits réservés

NORME INTERNATIONALE ISO 24817:2017(F)

Industries du pétrole, de la pétrochimie et du gaz

naturel — Réparations en matériau composite pour

canalisations — Qualification et conception, installation,

essai et inspection

1 Domaine d'application

Le présent document spécifie les exigences et les recommandations relatives à la qualification, la

conception, l’installation, les essais et le contrôle lors de l’application externe de systèmes de réparation

composites à des tuyauteries, conduites de transport, réservoirs et appareils à pression corrodés ou

endommagés utilisés dans les industries du pétrole, de la pétrochimie et du gaz naturel.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s'applique (y compris les éventuels

amendements).

ISO 75-3, Plastiques — Détermination de la température de fléchissement sous charge — Partie 3: Stratifiés

thermodurcissables à haute résistance et plastiques renforcés de fibres longues

ISO 527-1, Plastiques — Détermination des propriétés en traction — Partie 1: Principes généraux

ISO 527-4, Plastiques — Détermination des propriétés en traction — Partie 4: Conditions d'essai pour les

composites plastiques renforcés de fibres isotropes et orthotropes

ISO 868, Plastiques et ébonite — Détermination de la dureté par pénétration au moyen d'un duromètre

(dureté Shore)

ISO 10952, Systèmes de canalisations en matières plastiques — Tubes et raccords en plastiques

thermodurcissables renforcés de verre (PRV) — Détermination de la résistance à une attaque chimique à

l'intérieur d'un tronçon de tube soumis à déflexion

ISO 11357-2, Plastiques — Analyse calorimétrique différentielle (DSC) — Partie 2: Détermination de la

température de transition vitreuse et de la hauteur de palier de transition vitreuse

ISO 11359-2, Plastiques — Analyse thermomécanique (TMA) — Partie 2: Détermination du coefficient de

dilatation thermique linéique et de la température de transition vitreuse

ISO 14692, Industries du pétrole et du gaz naturel — Canalisations en plastique renforcé de verre (PRV)

ASTM C581, Standard Practice for Determining Chemical Resistance of Thermosetting Resins Used in Glass-

Reinforced Structures Intended for Liquid Service

ASTM D543, Standard Practices for Evaluating the Resistance of Plastics to Chemical Reagents

ASTM D696, Standard Test Method for Coefficient of Linear Thermal Expansion of Plastics Between Minus

30°C and 30°C with a Vitreous Silica Dilatometer

ASTM D1598, Standard Test Method for Time-to-Failure of Plastic Pipe under Constant Internal Pressure

ASTM D1599, Standard Test Method for Resistance to Short-Time Hydraulic Pressure of Plastic Pipe, Tubing,

and Fittings

ASTM D2583, Standard Test Method for Indentation Hardness of Rigid Plastics by Means of a Barcol

Impressor

ASTM D2992, Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for Fiberglass (Glass-

Fiber-Reinforced Thermosetting-Resin) Pipe and Fittings

ASTM D3039, Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials

ASTM D3165, Standard Test Method for Strength Properties of Adhesives in Shear by Tension Loading of

Single-Lap-Joint Laminated Assemblies

ASTM D3681, Standard Test Method for Chemical Resistance of Fiberglass (Glass-Fiber-Reinforced

Thermosetting Resin) Pipe in a Deflected Condition

ASTM D5379, Standard Test Method for Shear Properties of Composite Materials by the V-Notched

Beam Method

ASTM D6604, Standard Practice for Glass Transition Temperatures of Hydrocarbon Resins by Differential

Scanning Calorimetry

ASTM E831, Standard Test Method for Linear Thermal Expansion of Solid Materials by Thermomechanical

Analysis

ASTM E1640, Standard Test Method for Assignment of the Glass Transition Temperature by Dynamic

Mechanical Analysis

ASTM E2092, Standard Test Method for Distortion Temperature in Three-Point Bending by

Thermomechanical Analysis

ASTM G8, Standard Test Methods for Cathodic Disbonding of Pipeline Coatings

BS 7910, Guide to methods for assessing the acceptability of flaws in metallic structures

EN 59, Méthodes d’essai des matières plastiques — Matières plastiques renforcées de verre — Mesure de la

dureté au duromètre Barcol (BS 2782-10, Méthode 1001, Mesure de la dureté au duromètre Barcol)

EN 1465, Adhésifs — Détermination de la résistance au cisaillement en traction d’assemblages collés à

recouvrement simple

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s’appliquent.

L’ISO et l’IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— ISO Online browsing platform: disponible à l’adresse https:// www .iso .org/ obp

— IEC Electropedia: disponible à l’adresse http:// www .electropedia .org/

3.1

anisotrope

qui présente des propriétés physiques différentes selon la direction considérée

3.2

dureté Barcol

mesurage de la dureté superficielle à l’aide d’une machine d’indentation en surface

3.3

cloque

vide d’air entre les couches d’un composite, apparaissant en surface sous la forme d’une zone surélevée

2 © ISO 2017 – Tous droits réservés

3.4

composite

système de résine thermodurcissable renforcé par des fibres

3.5

fissure

fente s’étendant à travers la paroi du composite (perpendiculairement à la surface) et laissant apparaître

une réelle séparation entre les surfaces opposées

3.6

polymériser (ou réticuler)

polymérisation

solidification d’un système de résine thermodurcissable (polyester ou époxy) par une réaction chimique

irréversible

3.7

vitesse de polymérisation

profil de temps-température qualifié pour générer une T ou HDT spécifiée

g

3.8

défaut de type A

défaut apparaissant à l’intérieur du substrat, ne traversant pas la paroi et ne devant pas la traverser

tout au long de la durée de vie théorique du système de réparation

3.9

défaut de type B

défaut traversant la paroi ou apparaissant à l’intérieur du substrat lorsque l’épaisseur de paroi

subsistant en fin de vie est inférieure à 1 mm

3.10

durée de vie définie

application effective ou durée de vie nominale de la réparation

3.11

délaminage

zone entre le composite de réparation et le substrat qui devrait être assemblée mais où aucune liaison

n’existe, ou zone de séparation entre les couches du composite de réparation

3.12

durée de vie théorique

durée de vie maximale de la réparation appliquée

3.13

analyse calorimétrique différentielle

DSC

méthode permettant de déterminer la température de transition vitreuse d’une résine

thermodurcissable

3.14

zone sèche ou fibre insuffisamment imprégnée/sèche

zone non imprégnée de résine et laissant apparaître la fibre exposée, à nu

3.15

réparation dimensionnée au cas par cas

réparation conçue et appliquée dans le cadre d’un processus contrôlé et spécifié de sorte que dans les

conditions de la conception, il existe un degré de confiance élevé dans le maintien de l’intégrité de la

réparation tout au long de sa durée de vie théorique

3.16

fibre exposée

zone de fibre non imprégnée de résine qui dépasse du corps de la réparation

3.17

corps étranger

toute substance autre que la fibre de renfort ou d’autres matériaux qui forment une partie du système

de réparation

3.18

matériaux de finition

couche finale de matériau pour aider à compacter le composite de réparation (un film polymère ou un

tissu, en général)

Note 1 à l'article: Il convient de les ôter entièrement après la polymérisation de la réparation et avant le contrôle

de dureté ou la mise en peinture de la réparation.

3.19

température de transition vitreuse

température à laquelle les propriétés physiques d’une résine changent de manière sensible

3.20

durcisseur

composant ajouté à une résine thermodurcissable afin de provoquer sa polymérisation

3.21

température de fléchissement sous charge

HDT

température à laquelle une éprouvette d’essai se déforme d’une ampleur spécifiée sous une charge

prescrite

3.22

installateur

personne qualifiée pour mettre en œuvre un système de réparation composite

3.23

matériau de remplissage

matière utilisée pour réparer les imperfections superficielles externes avant l’application du composite

3.24

composite

composite de réparation

partie d’un système de réparation constituée du composite

Note 1 à l'article: La plupart des composites examinés dans le présent document sont constitués de feuilles ou de

couches d’enrubannage ou empilées les unes sur les autres. Cette construction empilée forme un stratifié.

3.25

couche

couche individuelle ou enroulement à l’intérieur du composite

3.26

fuite

état de la paroi d’un substrat qui peut mettre en contact le contenu de la canalisation avec le composite

de réparation et agir directement sur ce dernier

Note 1 à l'article: Ce terme ne désigne pas un fluide qui s’échappe par un trou ou une brèche dans le substrat.

3.27

charge occasionnelle

charge qui apparaît rarement et sur une courte durée

Note 1 à l'article: Les charges occasionnelles apparaissent généralement moins de 10 fois au cours de la durée de

vie du composant et leur durée respective est inférieure à 30 min.

4 © ISO 2017 – Tous droits réservés

3.28

propriétaire/exploitant

organisation qui possède ou exploite le substrat à réparer

3.29

piqûre

trou d’épingle dans la couche de résine superficielle externe, ne se prolongeant pas dans le substrat

3.30

conduite de transport

tube dont les composants sont soumis aux mêmes conditions de conception que celles utilisées pour

transporter les fluides entre les installations

Note 1 à l'article: Les composants incluent par exemple les coudes, les brides et les vannes.

3.31

tuyauterie

tubes interconnectés soumis à un ou plusieurs ensembles de contraintes de dimensionnement

3.32

canalisation

système de canalisations

ensembles de composants de canalisation utilisés pour acheminer les fluides dans une installation

Note 1 à l'article: Les composants comprennent le tube, les raccords, les brides, les joints, la boulonnerie et les

vannes. Un système de canalisations est souvent au-dessus du sol, mais peut parfois être enterré.

3.33

creux

sous-épaisseur localisée en surface du composite

3.34

couche

feuille ou film individuel d’un composite de réparation

3.35

traitement de polymérisation (ou post-cuisson)

traitement additionnel à température élevée, appliqué après la polymérisation de la résine afin de

s’assurer que la température de transition vitreuse requise est atteinte

3.36

mode opératoire d’application pour la qualification

mode opératoire destiné à appliquer le système de réparation pour les essais de qualification

3.37

température d’essai de qualification

température à laquelle sont réalisés les essais de qualification du système de réparation

3.38

renfort

fibre incorporée dans le système de résine

Note 1 à l'article: Les matières de fibre possibles sont l’aramide, le carbone, le verre, les polyesters ou des

matériaux similaires. Le renfort accroît les propriétés mécaniques par rapport à la résine de base.

3.39

système de réparation

système composé du substrat, du matériau composite (de réparation), du matériau de remplissage,

de l’adhésif et incluant les méthodes d’installation et de préparation des surfaces utilisées pour la

réparation des tuyauteries

3.40

installateur du système de réparation

société qui installe le système de réparation

3.41

fournisseur du système de réparation

société qui conçoit et fournit le système de réparation

3.42

système de résine

tous les composants formant la matrice d’un composite

Note 1 à l'article: Ce terme désigne souvent une résine, un (des) matériau(x) de remplissage, un pigment, des

modificateurs de propriétés mécaniques, et un catalyseur ou un durcisseur.

3.43

risque

événement englobant ce qui peut se produire (scénario), sa vraisemblance (probabilité) et son niveau

ou degré de dommage (conséquences)

3.44

substrat

surface sur laquelle une réparation est effectuée

Note 1 à l'article: La surface peut faire partie de la tuyauterie, d’un composant de tuyauterie, de la conduite de

transport, du réservoir ou de l’appareil à pression.

3.45

superviseur

installateur expérimenté qui est qualifié pour avoir suivi avec succès le stage de formation à la

supervision

3.46

dureté Shore

mesurage de la dureté superficielle à l’aide d’une machine d’indentation en surface ou d’un duromètre

3.47

système de résine thermodurcissable

système de résine qui ne peut pas être fondu ou remoulé après la polymérisation

3.48

ride

surface ondulée ou arête distincte apparaissant dans le composite à l’endroit où le tissu de renfort s’est

plissé au cours de l’application

4 Symboles et abréviations

4.1 Symboles

α Coefficient de dilatation thermique du substrat

s

α Coefficient de dilatation thermique du composite de réparation dans la direction circonfé-

c

rentielle ou axiale

c Longueur de fissure

D Diamètre externe initial

D Diamètre externe initial de l’embranchement, du té ou de la tubulure

b

6 © ISO 2017 – Tous droits réservés

d Diamètre (ou diamètre du cercle équivalent) du défaut traversant

ΔT Différence entre les températures de service et d’installation

E Module de traction du composite dans la direction circonférentielle

c

E Module de traction du composite dans la direction axiale

a

E

ac

Module de traction combiné EE

ac

E Module de traction du substrat

s

ε Déformation circonférentielle théorique

c

ε Déformation circonférentielle admissible

c0

ε Déformation axiale théorique

a

ε Déformation axiale admissible

a0

σ Limite de confiance inférieure de la déformation à long terme déterminée par les essais de

lt

performance

ε Déformation thermique

t

ε Déformation à court terme engendrant une défaillance du composite

ct

F Charge axiale appliquée

ax

F Charge axiale équivalente

éq

F Charge de cisaillement appliquée

cis

f Facteur de service associé à la fatigue cyclique

c

f Facteur de dégradation pour les performances à long terme des réparations des défauts

D

traversants

f Facteur de service associé aux réparations des défauts traversants

fuites

f Facteur de service associé aux résultats de performance

perf

f Coefficient multiplicateur de l’épaisseur de la réparation en cas de réduction de la longueur

ép.recouvr

d’enrubannage disponible

f Coefficient multiplicateur de l’épaisseur de la réparation du système de canalisations ou du

ép.contr

composant d’appareil à pression

f Facteur de réduction de température pour les déformations admissibles des composites

T1

f Facteur de réduction de température pour la conception de la réparation des défauts tra-

T2

versants

ϕ Angle d’ouverture de la fente axiale

G Module de cisaillement du paramètre de résilience γ (taux de libération d’énergie) pour le

composite, interface d’acier

γ Poids spécifique du sol

sol

h Profondeur d’enfouissement

I Second moment d’inertie de la section

l Longueur axiale totale de la réparation

l Zone de pose disponible (étendue axiale) du substrat intact

dispo

l Étendue axiale de la réparation, de part et d’autre du défaut, à l’épaisseur calculée de

axiale

réparation

l Longueur axiale du défaut

défaut

l Longueur axiale du chanfrein de la réparation

chanfrein

N Nombre de cycles

M Moment axial appliqué

ax

M Moment de torsion appliqué

to

n Nombre d’épaisseurs ou de couches ou de composites de réparation

p Pression de calcul interne requise

p Pression interne après application du système de réparation

post-rép

p Pression de calcul externe

e

p Pression de calcul équivalente

éq

p Pression externe du sol

ext,sol

p Pression interne dans le substrat pendant l’application de la réparation

rép

p Charge (ou contrainte) minimale (pression interne) du cycle de charge

min

p Charge (ou contrainte) maximale (pression interne) du cycle de charge

max

p Pression d’essai hydrostatique à moyen terme

hpmt

p Pression de service maximale admissible (MAWP)

s

p Pression d’essai hydrostatique à court terme

hpct

p Pression d’essai initiale

p Augmentation linéaire fixe de la pression d’essai

q Contrainte de traction

R

c

p

min

Sévérité des chargements cycliques, définie par: R =

c

p

max

s Contrainte admissible du matériau de substrat

s Limite d’élasticité mesurée du substrat ou limite d’élasticité de certification d’usine

a

T Température de calcul requise

d

T température de transition vitreuse

g

T Température de service maximale du système de réparation

m

8 © ISO 2017 – Tous droits réservés

T Température d’essai (de qualification) ambiante

amb

T température d’essai de qualification

essai

t Épaisseur de paroi initiale du substrat

t Durée de vie théorique de la réparation

durée vie

t Épaisseur d’une couche ou d’un film individuel du composite de réparation

couche

t Épaisseur de paroi de l’embranchement ou du té

b

t Épaisseur de paroi de la bride

f

t Épaisseur de calcul du composite de réparation

théo

t Épaisseur minimale du composite de réparation

min

t Épaisseur de paroi minimale restante du substrat

s

τ Résistance au cisaillement en traction d’un joint à recouvrement

ν Coefficient de Poisson du composite de réparation

w Largeur (axiale) du défaut de fente circonférentielle

4.2 Abréviations

ASME American Society of Mechanical Engineers

ASTM American Society for Testing and Materials

API American Petroleum Institute

AWWA American Water Works Association

BS (BSI) British Standards Institute

CFRP Composite constitué d’une matière plastique renforcée de fibres de carbone

COSHH Réglementation sur le contrôle des substances dangereuses pour la santé

CSWIP Schéma de certification du personnel chargé du contrôle des soudures

DSC Analyse calorimétrique différentielle

FRP Composite constitué d’une matière plastique renforcée de fibres de carbone

GRP Composite constitué d’une matrice en matière plastique renforcée par un tissage de fibres

de verre

HDT Température de fléchissement sous charge (fluage)

MAWP Pression de service maximale admissible

MSDS Fiches techniques de santé-sécurité

NDT Contrôle non destructif

OSHA Occupational Safety and Health Act

PCC Post-Construction Committee

SMYS Limite d’élasticité minimale spécifiée

5 Applications

Les modes opératoires de qualification, de conception, d’installation, d’essai et de contrôle pour les

systèmes de réparation composites dans le présent document couvrent les situations impliquant la

réparation des dommages fréquemment rencontrés dans les tuyauteries des réseaux des unités de

production et de traitement des industries du gaz et du pétrole. Les modes opératoires sont également

applicables à la réparation des conduites de transport, des caissons, des réservoirs de stockage et des

réservoirs sous pression en accordant une considération appropriée.

Les modes opératoires du présent document couvrent la réparation des tuyauteries métalliques

et en GRP, les composants de tuyauteries, les conduites de transport initialement dimensionnées

conformément à un éventail de normes, telles que les ISO 15649, ISO 13623, ISO 14692, ASME B31.1,

ASME B31.3, ASME B31.4, ASME B31.8 et BS 8010.

Le présent document n’est pas une norme d’évaluation des défauts. Il ne contient aucune déclaration

stipulant qu’un défaut est acceptable ou inacceptable pour la réparation. Le présent document suppose

qu’une évaluation des défauts a été préalablement réalisée, par exemple conformément à l’ASME B31G

ou l’API RP 579. Le point de départ du présent document est qu’une décision a été prise concernant la

réparation d’un défaut donné avec un système de réparation composite et le résultat de l’évaluation

des défauts (MAWP ou épaisseur de paroi minimale restante, par exemple) est utilisé comme donnée

d’entrée pour la conception de la réparation. Le présent document traite des activités ultérieures de

qualification, dimensionnement, mise en œuvre et contrôle de la réparation.

Les systèmes de réparation sont appliqués pour restaurer l’intégrité structurelle. Les situations de

réparation suivantes sont couvertes par le présent document:

— corrosion externe, lorsque le défaut est ou non traversant. Dans ce cas, l’application d’un système de

réparation stoppera généralement le processus de détérioration;

— dommage externe, tel que les enfoncements, les griffures et l’érosion (au niveau des supports);

— corrosion interne, érosion, lorsque le défaut traverse ou non la paroi. Dans ce cas, la corrosion et/ou

l’érosion peuvent continuer après l’application d’un système de réparation et, par conséquent, la

conception du système de réparation doit tenir compte de cette situation, c’est-à-dire qu’il convient

de considérer la taille du défaut à la fin de la durée de vie théorique requise de la réparation comme

la taille du défaut au moment de la conception de la réparation;

— défauts de type fissure, lorsque le défaut traverse ou non la paroi. L’exigence est que la longueur de

la fissure soit connue et n’augmentera pas pendant la durée de vie de la réparation. Pour les fissures

traversantes, il convient de modéliser la fissure comme un défaut de type B, c’est-à-dire soit une

fente circonférentielle soit une fente axiale (selon l’orientation de la fissure). Pour les fissures non

traversantes, il convient de modéliser la fissure comme un défaut de type A (voir 7.5.4);

— renforcement structurel local.

À titre de guide général, le Tableau 1 récapitule les types de défauts qui peuvent être réparés en utilisant

les systèmes de réparation.

10 © ISO 2017 – Tous droits réservés

Tableau 1 — Guide des types de défauts génériques

Applicabilité du sys- Applicabilité du sys-

Type de défaut tème de réparation tème de réparation

(tubes métalliques) (tubes en GRP)

Amincissement de paroi généralisé O O

Amincissement de paroi localisé O O

Piqûre (de corrosion) O O

Enfoncements/griffures R R

Cloquage O R

Dédoublures/délamination O R

Fissures circonférentielles O R

Fissures longitudinales R R

Défauts traversants O R

O Le système est généralement approprié.

R Le système peut être utilisé, mais d’autres facteurs doivent être pris en compte, par exemple si la réparation composite

réduira localement les contraintes agissant sur le défaut. Pour le cas des griffures/enfoncements ou fissures, il sera

nécessaire d’évaluer si l’application de la réparation arrêtera la propagation des fissures et de prendre une hypothèse

prudente sur la longueur finale de la fissure est requise. Si l’évaluation est négative, l’application d’une réparation composite

n’est alors pas appropriée.

Les services entrant dans le domaine d’application du présent document incluent ceux normalement

trouvés dans une installation de traitement ou production de pétrole et de gaz. Ils incluent:

— les fluides d’utilités, le diesel, l’eau de mer, l’air;

— les produits chimiques (liquides);

— les fluides de production, y compris les hydrocarbures liquides/gazeux et les condensats de gaz.

La limite de température supérieure est définie en 7.5.3.

La limite de température inférieure dépend du type de composite de réparation utilisé. Cette limite est

déterminée par les exigences de conception présentées en 7.5.3.

La limite de pression supérieure est fonction du type de défaut (interne, externe ou traversant), des

dimensions du défaut (profondeur et étendue), du diamètre de tube, de la température de calcul et de

la durée de vie théorique de la réparation. Par conséquent, un nombre unique ne peut pas être cité et la

limite est plutôt obtenue par le calcul pour un ensemble de conditions donné, conformément au présent

document en utilisant les données d’essai de qualification.

La limite de pression inférieure (conditions sous vide, par exemple) est déterminée par les exigences de

conception présentées en 7.5.9.7.

Les matériaux composites constituant la réparation considérée dans le présent document sont

généralement les matériaux de renfort du type fibre d’aramide (AFRP), de carbone (CFRP), de verre

(GRP) ou de polyester (ou matériau similaire) dans une matrice polymère à base de polyester, époxy ou

polyuréthane. Une fois qualifiés, d’autres types de fibres et de matrices sont également admis.

Les substrats de tuyauteries et d’appareils à pression considérés dans la norme incluent les aciers au

carbone, les aciers 6 moly, les aciers inoxydables, les aciers duplex, les aciers super duplex, le GRP, le

Cunifer, l’aluminium, les aciers galvanisés et le titane. Une attention particulière est requise avant

la réparation des lignes en GRP car les dommages occasionnés sur le tube peuvent être plus étendus

que ceux visibles en surface et peuvent affecter une plus grande longueur de tube que ce qui est

immédiatement évident. Il convient de consulter le fabricant du tube en GRP et le fournisseur du

système de réparation avant la mise en œuvre d’une réparation.

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...