ISO 7241-2:1986

(Main)Hydraulic fluid power — Quick-action couplings — Part 2: Test methods

Hydraulic fluid power — Quick-action couplings — Part 2: Test methods

Transmissions hydrauliques — Raccords rapides — Partie 2: Méthodes d'essai

Fluidna tehnika - Hidravlika - Hitre cevne spojke - 2. del: Preskusne metode

General Information

Relations

Buy Standard

Standards Content (Sample)

International Standard

724112

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION~MEIK~YHAPO~HAR OPTAHb+l3AL&lR IlO CTAH~APTL43ALplt4~ORGANlSATlON INTERNATIONALE DE NORMALISATION

Hydraulic fluid power - Quick-action couplings -

Part 2 : Test methods

Transmissions hydrauliques - Ratcords rapides - Partie 2 : Mkthodes d’essai

First edition - 1986-12-15

U DC 62-578.4 Ref. No. ISO 7241/2-1986 (EL)

Descriptors : hydraulic fluid power, couplings, tests, drop tests.

Price based on 15 pages

---------------------- Page: 1 ----------------------

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bodies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 7241/2 was prepared by Technical Committee

ISO/TC 131, Fluid power Systems.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition, unless otherwise stated.

0 International Organkation for Standardization, 1986

Printed in Switzerland

ii

---------------------- Page: 2 ----------------------

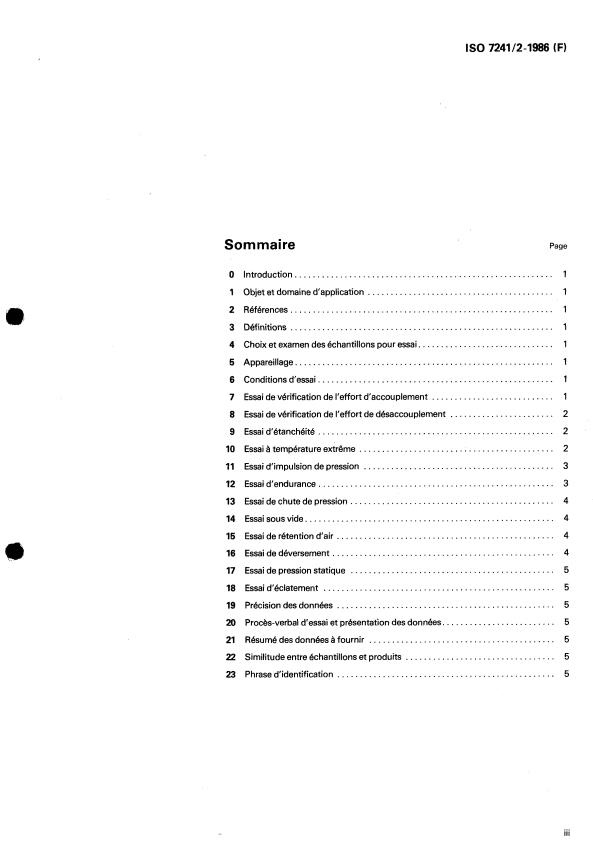

iso7241/2-1986 EI

Contents Page

1

Introduction .

0

Scope and field of application . 1

1

References . 1

2

1

Definitions. .

3

4 Selection and examination of test samples . 1

1

5 Testapparatus .

1

6 Test conditions .

.................................................... 1

7 Connectforcetest

Disconnect forte test . 2

8

9 Leakagetest . 2

2

10 Extreme temperature test .

3

11 Pressure impulse test .

....................................................... 3

12 Endurancetest

Pressuredroptest . 3

13

4

14 Vacuumtest .

4

15 Airinclusiontest .

4

16 Spillagetest .

4

17 Staticpressuretest .

Bursttest . 4

18

Dataaccuracy . 5

19

20 Test report and data presentation . 5

5

21 Summary of information to be supplied .

............................................. 5

22 Test/production similarity

23 Identification Statement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

. . .

Ill

---------------------- Page: 3 ----------------------

This page intentionally left blank

---------------------- Page: 4 ----------------------

-~-~

ISO 7241/2-1986 (E)

INTERNATIONAL STANDARD

raulic fluid power - Quick-action couplings -

Part 2 : Test methods

Selection and examination of test samples

0 Introduction 4

Coupling assemblies selected shall constitute a representative

In hydraulic fluid power Systems, power is transmitted and con-

Sample of a production lot in all respects: design, material, sur-

trolled through a liquid under pressure within an enclosed cir-

face treatment, process, etc.

cuit. Quick-action couplings are used to join or separate quickly

without the use of tools or special

fluid conducting lines,

devices.

5 Test apparatus

5.1 The apparatus shown in figures 1 to 7 shall be used.

1 Scope and field of application

This part of ISO 7241 specifies different test methods which

5.2 Apparatus capable of providing test result data accuracy

could be applied to quick-action couplings. in accordance with clause 19 shall be used.

This part sf ISO 7241 applies to male and female coupling

halves, complete couplings, couplings with and without sealing

6 Test conditions

means when uncoupled, and couplings that are connected and

disconnected by a linear and /or rotational motion.

Tests shall be carried out at an ambient temperature of

6.1

20 to 35 OC, unless otherwise specified.

The User of this part of ISO 7241 may select only the tests ap-

plicable to his needs. lt is not intended that all tests be carried

6.2 Tests shall be carried out using a fluid of ISO VG 32, in

out for every application.

accordance with ISO 3448 (28,8 to 35,2 mm2/s viscosity at

40 OC).

2 References

7 Connect forte test

ISO 3448, Industrial liquid lubricants - /SO viscosity ciassifi-

cation. Lubricate the coupling interfaces with the test fluid. Insert the

coupling in a test fixture. Maintain the internal test pressure,

ISO 4411 I Hydraulic fluid power - Valves - Determination of i.e. the maximum internal pressure as specified in ISO 7241/1.

pressure / differen tial flo w charac teris tics .

Apply a linear forte and/or torque to the coupling half until

complete connection occurs.

ISO 5598, Fluid power Systems and components -

Vocabufary .

NOTE

- During this Operation, the locking mechanism may be

operated manually, if necessary, to permit normal coupling of the

ISO 724111, Hydraulic fluid power - Quickaction couplings

halves.

- Part 7 : Dimensions and requirements.

Measure the connecting forte and/or torque, as appropriate.

Repeat the test a total of five times on the same test coupling.

3 Def initions

Average the results of the five tests to determine the connect

forte or torque. Report the average connect forte or torque in

For the purposes of this part of ISO 7241, the definitions given

the test report (sec clause 20).

in ISO 5598 apply.

---------------------- Page: 5 ----------------------

ISO 7241/2-1986 (E)

Report any conditions of darnage or malfunction in the test 9.4 Maximum operating pressure, uncoupled

(valved only)

report (see clause 20).

Purge internal air from the circuit. Pressurize each coupling

half, with the test fluid, at maximum operating pressure as

8 Disconnect forte test

specified in ISO 7241 /l .

Lubricate the coupling interfaces with the test fluid. Insert the

coupling in a test fixture. Maintain the internal test pressure, Observe leakage over a test period of 30 min, while maintaining

i.e. the maximum operating pressure specified in ISO 724’Vl, maximum operating pressure. Collect and measure the leakage

and / or the prevailing flow conditions.

for each coupling half in a graduated measuring flask. Calculate

the leakage rate, in millilitres per hour.

Apply a linear forte and/or torque to the retaining mechanism

of the coupling, until disconnection occurs. Measure the

Report the leakage rate in the test report (see clause 20).

disconnect forte and / or torque.

Repeat the test for five disconnections on the same test coupl-

10 Extreme temperature test

ing. Average the test results of the five tests to determine the

disconnect forte and/or torque. Report the average results in

the test report (see clause 20).

10.1 Maximum operating temperature exposure,

coupled

Report any condition of darnage or malfunction in the test

report (see clause 20).

Fill the coupling assembly with test fluid and subject the

assembly to the maximum operating temperature for at least

6 h.

9 Leakage test

The coupling shall be internally vented to atmosphere during

9.1 Low pressure, coupled

temperature adjustment.

Insert the coupling assembly in a test apparatus. Fill the test ap-

Allow the coupling to cool to ambient temperature. Disconnect

paratus with test fluid (see 6.2) to a fluid column height of

and reconnect the coupling. Determine the leakage rate in ac-

750 mm. Apply a 50 N load perpendicular to the coupling cen-

cordante with 9.1 and 9.3.

treline at a distance of 10 LI from the axis of the gauge balls of

the locking device (see figure 1).

Report the leakage rate in the test report (see clause 20).

Measure the drop in column height over a minimum test period

of 30 min. Calculate the leakage rate, in millilitres per hour.

10.2 Maximum operating temperature exposure,

uncoupled (valved only)

Report the leakage rate in the test report (see clause 20).

Fill the coupling halves with test fluid and subject the halves to

the maximum operating temperature for at least 6 h.

9.2 Low pressure, uncoupled (valved only)

Insert each coupling half in a test apparatus. Fill the test ap- Allow the coupling half to cool to ambient temperature and

paratus with test fluid (see 6.2) to a fluid column height of

actuate the valves five times manually to separate the valve seal

750 mm (see figure 2). from the sealing surface. Determine the leakage rate in accord-

ante with 9.2 and 9.4.

Measure the drop in column height over a test period of 30 min.

Calculate the leakage rate, in millilitres per hour.

Report the leakage rate in the test report (see clause 20).

Report the leakage rate in the test report (see clause 20).

10.3 Maximum operating temperature Service,

coupled l)

9.3 Maximum operating pressure, coupled

Fill the coupling assembly with test fluid and subject the assem-

Purge internal air from the circuit. Pressurize the coupling

bly to the maximum operating temperature for at least 6 h.

assembly, with the test fluid, at maximum sperating pressure

as specified in ISO 7241 /l .

The coupling shall be internally vented to atmosphere during

temperature adjustment.

Observe leakage over a test period of 30 min, while maintaining

maximum operating pressure. Collect and measure the leakage

Determine the leakage rate at maximum operating temperature

in a graduated measuring flask. Calculate the leakage rate, in

in accordance with 9.1 and 9.3.

millilitres per hour.

Report the leakage rate in the test report (see clause 20). Report the leakage rate in the test report (see clause 20).

This procedure requires testing at the maximum operating temperatures.

1)

2

---------------------- Page: 6 ----------------------

ISO 7241/2-1986 (EI

11.2 Uncoupled test (valved only)

10.4 Maximum operating temperature

Service, uncoupled (valved only) 1)

Connect each coupling half to a test apparatus, capable of pro-

ducing pressure impulses, as shown in figure 3. Adjust the test

Fili the coupling.halves with test fluid and subject the halves to

apparatus so that a pressure-time cycle corresponding to the

the maximum operating temperature for at least 6 h.

curve shown within the shaded area of figure 3 is obtained.

Conduct the specified number of pressure impulse cycles.

Determine the leakage rate at maximum operating temperature

Determine the leakage rate in accordance with 9.2 and 9.4.

in accordance with 9.2 and 9.4.

Report the leakage rate and the number of test cycles in the test

Report the leakage rate in the test report (sec clause 20).

report (sec clause 20).

10.5 Minimum operating temperature, coupled

12 Endurante test

Fill the coupling assembly with test fluid and subject the assem-

As the endurante test is a destructive test, a new coupling shall

bly to the minimum operating temperature for at least 4 h.

be used; the coupling tested shall not be used for any further

testing.

Determine the leakage rate at minimum operating temperature

in accordance with 9.1 and 9.3.

Connect the coupling assembly to a pressure Source, capable

of providing 1 bar (100 kPa)2) internal pressure.

Report the leakage rate in the test report (see clause 20).

NOTE - Lubricated compressed air may be used.

10.6 Minimum operating temperature, uncoupled

Record the type of test medium used. Couple and uncouple the

(valved only)

assembly for the specified number of cycles. A coupling rate of

1 800 connect/disconnects per hour shall not be exceeded on

Fill the coupling halves with the testfluid and subject the halves

coupling sizes up to and including 12,5 mm, and 600 per hour

to the minimum operating temperature for at least 4 h.

on sizes greater than l2,5 mm. Record any evidente of binding

or malfunction. Determine the leakage rate in accordance with

Actuate the valves five times manually to separate the valve

clause 9.

seal from the sealing surface. Determine the leakage rate at

minimum sperating temperature in accordance with 9.2 and Report the leakage rate in the test report (sec clause 20).

9.4.

Report the leakage rate in the test report (see clause 201.

13 Pressure drop test

13.1 Insert the coupling assembly in a test apparatus, as

shown in figure 4. Select at least six flow rates from 25 % to

11 Pressure impulse test 150 % of the rated flow, including 100 % of the rated flow.

NOTE - If the rated flow is not specified, use 5 m/s fluid velocity in an

As the pressure impulse test is a destructive test, a new coupl-

equivalent tube or pipe size as the rated flow.

ing shall be used; the coupling tested shall not be used for any

further testing.

Determine and record the pressure drop of the coupling

assembly in male half-to-female half and female half-ao-male

half directions, at the selected flow rates.

11.1 Coupled test

Connect the coupling assembly to a test apparatus capable of

13.2 Remove the coupling assembly from the test apparatus

producing pressure impulses, as shown in figure 3. Adjust the

and connect the tubes or pipes, using an appropriate fitting of

test apparatus so that a pressure-time cycle corresponding to

the corresponding size. Determine and record the pressure

the curve shown within the shaded area of figure 3 is obtained.

drop at the same flow rates as used in 13.1.

Conduct the specified number of test cycles at a uniform cycle

rate sf 0,5 to 1,0 Hz. Uncouple and couple the test coupling

13.3 Maintain a fluid viscosity of 28,8 to 35,2 mm2/s

assembly 10 times at intervals of 10 000 cycles throughout the

throughout the pressure drop test. Record the fluid type and

test. Record any evidente of binding or malfunction. Deter-

temperature.

mine the leakage rate in accordance with 9.1 and 9.3.

13.4 Subtract the pressure drop values obtained in 13.2 from

Report the leakage rate and the number of test cycles in the test

those obtained in 13.1. (The differente is the net pressure drop

report (see clause 20).

ires testing at the maximum operating temperatures.

T

...

SLOVENSKI STANDARD

SIST ISO 7241-2:1997

01-februar-1997

Fluidna tehnika - Hidravlika - Hitre cevne spojke - 2. del: Preskusne metode

Hydraulic fluid power -- Quick-action couplings -- Part 2: Test methods

Transmissions hydrauliques -- Raccords rapides -- Partie 2: Méthodes d'essai

Ta slovenski standard je istoveten z: ISO 7241-2:1986

ICS:

23.100.40 Cevna napeljava in sklopke Piping and couplings

SIST ISO 7241-2:1997 en

2003-01.Slovenski inštitut za standardizacijo. Razmnoževanje celote ali delov tega standarda ni dovoljeno.

---------------------- Page: 1 ----------------------

SIST ISO 7241-2:1997

---------------------- Page: 2 ----------------------

SIST ISO 7241-2:1997

International Standard

724112

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION~MEIK~YHAPO~HAR OPTAHb+l3AL&lR IlO CTAH~APTL43ALplt4~ORGANlSATlON INTERNATIONALE DE NORMALISATION

Hydraulic fluid power - Quick-action couplings -

Part 2 : Test methods

Transmissions hydrauliques - Ratcords rapides - Partie 2 : Mkthodes d’essai

First edition - 1986-12-15

U DC 62-578.4 Ref. No. ISO 7241/2-1986 (EL)

Descriptors : hydraulic fluid power, couplings, tests, drop tests.

Price based on 15 pages

---------------------- Page: 3 ----------------------

SIST ISO 7241-2:1997

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of

national Standards bodies (ISO member bodies). The work of preparing International

Standards is normally carried out through ISO technical committees. Esch member

body interested in a subject for which a technical committee has been established has

the right to be represented on that committee. International organizations, govern-

mental and non-governmental, in liaison with ISO, also take part in the work.

Draft International Standards adopted by the technical committees are circulated to

the member bodies for approval before their acceptance as International Standards by

the ISO Council. They are approved in accordance with ISO procedures requiring at

least 75 % approval by the member bodies voting.

International Standard ISO 7241/2 was prepared by Technical Committee

ISO/TC 131, Fluid power Systems.

Users should note that all International Standards undergo revision from time to time

and that any reference made herein to any other International Standard implies its

latest edition, unless otherwise stated.

0 International Organkation for Standardization, 1986

Printed in Switzerland

ii

---------------------- Page: 4 ----------------------

SIST ISO 7241-2:1997

iso7241/2-1986 EI

Contents Page

1

Introduction .

0

Scope and field of application . 1

1

References . 1

2

1

Definitions. .

3

4 Selection and examination of test samples . 1

1

5 Testapparatus .

1

6 Test conditions .

.................................................... 1

7 Connectforcetest

Disconnect forte test . 2

8

9 Leakagetest . 2

2

10 Extreme temperature test .

3

11 Pressure impulse test .

....................................................... 3

12 Endurancetest

Pressuredroptest . 3

13

4

14 Vacuumtest .

4

15 Airinclusiontest .

4

16 Spillagetest .

4

17 Staticpressuretest .

Bursttest . 4

18

Dataaccuracy . 5

19

20 Test report and data presentation . 5

5

21 Summary of information to be supplied .

............................................. 5

22 Test/production similarity

23 Identification Statement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

. . .

Ill

---------------------- Page: 5 ----------------------

SIST ISO 7241-2:1997

This page intentionally left blank

---------------------- Page: 6 ----------------------

SIST ISO 7241-2:1997

-~-~

ISO 7241/2-1986 (E)

INTERNATIONAL STANDARD

raulic fluid power - Quick-action couplings -

Part 2 : Test methods

Selection and examination of test samples

0 Introduction 4

Coupling assemblies selected shall constitute a representative

In hydraulic fluid power Systems, power is transmitted and con-

Sample of a production lot in all respects: design, material, sur-

trolled through a liquid under pressure within an enclosed cir-

face treatment, process, etc.

cuit. Quick-action couplings are used to join or separate quickly

without the use of tools or special

fluid conducting lines,

devices.

5 Test apparatus

5.1 The apparatus shown in figures 1 to 7 shall be used.

1 Scope and field of application

This part of ISO 7241 specifies different test methods which

5.2 Apparatus capable of providing test result data accuracy

could be applied to quick-action couplings. in accordance with clause 19 shall be used.

This part sf ISO 7241 applies to male and female coupling

halves, complete couplings, couplings with and without sealing

6 Test conditions

means when uncoupled, and couplings that are connected and

disconnected by a linear and /or rotational motion.

Tests shall be carried out at an ambient temperature of

6.1

20 to 35 OC, unless otherwise specified.

The User of this part of ISO 7241 may select only the tests ap-

plicable to his needs. lt is not intended that all tests be carried

6.2 Tests shall be carried out using a fluid of ISO VG 32, in

out for every application.

accordance with ISO 3448 (28,8 to 35,2 mm2/s viscosity at

40 OC).

2 References

7 Connect forte test

ISO 3448, Industrial liquid lubricants - /SO viscosity ciassifi-

cation. Lubricate the coupling interfaces with the test fluid. Insert the

coupling in a test fixture. Maintain the internal test pressure,

ISO 4411 I Hydraulic fluid power - Valves - Determination of i.e. the maximum internal pressure as specified in ISO 7241/1.

pressure / differen tial flo w charac teris tics .

Apply a linear forte and/or torque to the coupling half until

complete connection occurs.

ISO 5598, Fluid power Systems and components -

Vocabufary .

NOTE

- During this Operation, the locking mechanism may be

operated manually, if necessary, to permit normal coupling of the

ISO 724111, Hydraulic fluid power - Quickaction couplings

halves.

- Part 7 : Dimensions and requirements.

Measure the connecting forte and/or torque, as appropriate.

Repeat the test a total of five times on the same test coupling.

3 Def initions

Average the results of the five tests to determine the connect

forte or torque. Report the average connect forte or torque in

For the purposes of this part of ISO 7241, the definitions given

the test report (sec clause 20).

in ISO 5598 apply.

---------------------- Page: 7 ----------------------

SIST ISO 7241-2:1997

ISO 7241/2-1986 (E)

Report any conditions of darnage or malfunction in the test 9.4 Maximum operating pressure, uncoupled

(valved only)

report (see clause 20).

Purge internal air from the circuit. Pressurize each coupling

half, with the test fluid, at maximum operating pressure as

8 Disconnect forte test

specified in ISO 7241 /l .

Lubricate the coupling interfaces with the test fluid. Insert the

coupling in a test fixture. Maintain the internal test pressure, Observe leakage over a test period of 30 min, while maintaining

i.e. the maximum operating pressure specified in ISO 724’Vl, maximum operating pressure. Collect and measure the leakage

and / or the prevailing flow conditions.

for each coupling half in a graduated measuring flask. Calculate

the leakage rate, in millilitres per hour.

Apply a linear forte and/or torque to the retaining mechanism

of the coupling, until disconnection occurs. Measure the

Report the leakage rate in the test report (see clause 20).

disconnect forte and / or torque.

Repeat the test for five disconnections on the same test coupl-

10 Extreme temperature test

ing. Average the test results of the five tests to determine the

disconnect forte and/or torque. Report the average results in

the test report (see clause 20).

10.1 Maximum operating temperature exposure,

coupled

Report any condition of darnage or malfunction in the test

report (see clause 20).

Fill the coupling assembly with test fluid and subject the

assembly to the maximum operating temperature for at least

6 h.

9 Leakage test

The coupling shall be internally vented to atmosphere during

9.1 Low pressure, coupled

temperature adjustment.

Insert the coupling assembly in a test apparatus. Fill the test ap-

Allow the coupling to cool to ambient temperature. Disconnect

paratus with test fluid (see 6.2) to a fluid column height of

and reconnect the coupling. Determine the leakage rate in ac-

750 mm. Apply a 50 N load perpendicular to the coupling cen-

cordante with 9.1 and 9.3.

treline at a distance of 10 LI from the axis of the gauge balls of

the locking device (see figure 1).

Report the leakage rate in the test report (see clause 20).

Measure the drop in column height over a minimum test period

of 30 min. Calculate the leakage rate, in millilitres per hour.

10.2 Maximum operating temperature exposure,

uncoupled (valved only)

Report the leakage rate in the test report (see clause 20).

Fill the coupling halves with test fluid and subject the halves to

the maximum operating temperature for at least 6 h.

9.2 Low pressure, uncoupled (valved only)

Insert each coupling half in a test apparatus. Fill the test ap- Allow the coupling half to cool to ambient temperature and

paratus with test fluid (see 6.2) to a fluid column height of

actuate the valves five times manually to separate the valve seal

750 mm (see figure 2). from the sealing surface. Determine the leakage rate in accord-

ante with 9.2 and 9.4.

Measure the drop in column height over a test period of 30 min.

Calculate the leakage rate, in millilitres per hour.

Report the leakage rate in the test report (see clause 20).

Report the leakage rate in the test report (see clause 20).

10.3 Maximum operating temperature Service,

coupled l)

9.3 Maximum operating pressure, coupled

Fill the coupling assembly with test fluid and subject the assem-

Purge internal air from the circuit. Pressurize the coupling

bly to the maximum operating temperature for at least 6 h.

assembly, with the test fluid, at maximum sperating pressure

as specified in ISO 7241 /l .

The coupling shall be internally vented to atmosphere during

temperature adjustment.

Observe leakage over a test period of 30 min, while maintaining

maximum operating pressure. Collect and measure the leakage

Determine the leakage rate at maximum operating temperature

in a graduated measuring flask. Calculate the leakage rate, in

in accordance with 9.1 and 9.3.

millilitres per hour.

Report the leakage rate in the test report (see clause 20). Report the leakage rate in the test report (see clause 20).

This procedure requires testing at the maximum operating temperatures.

1)

2

---------------------- Page: 8 ----------------------

SIST ISO 7241-2:1997

ISO 7241/2-1986 (EI

11.2 Uncoupled test (valved only)

10.4 Maximum operating temperature

Service, uncoupled (valved only) 1)

Connect each coupling half to a test apparatus, capable of pro-

ducing pressure impulses, as shown in figure 3. Adjust the test

Fili the coupling.halves with test fluid and subject the halves to

apparatus so that a pressure-time cycle corresponding to the

the maximum operating temperature for at least 6 h.

curve shown within the shaded area of figure 3 is obtained.

Conduct the specified number of pressure impulse cycles.

Determine the leakage rate at maximum operating temperature

Determine the leakage rate in accordance with 9.2 and 9.4.

in accordance with 9.2 and 9.4.

Report the leakage rate and the number of test cycles in the test

Report the leakage rate in the test report (sec clause 20).

report (sec clause 20).

10.5 Minimum operating temperature, coupled

12 Endurante test

Fill the coupling assembly with test fluid and subject the assem-

As the endurante test is a destructive test, a new coupling shall

bly to the minimum operating temperature for at least 4 h.

be used; the coupling tested shall not be used for any further

testing.

Determine the leakage rate at minimum operating temperature

in accordance with 9.1 and 9.3.

Connect the coupling assembly to a pressure Source, capable

of providing 1 bar (100 kPa)2) internal pressure.

Report the leakage rate in the test report (see clause 20).

NOTE - Lubricated compressed air may be used.

10.6 Minimum operating temperature, uncoupled

Record the type of test medium used. Couple and uncouple the

(valved only)

assembly for the specified number of cycles. A coupling rate of

1 800 connect/disconnects per hour shall not be exceeded on

Fill the coupling halves with the testfluid and subject the halves

coupling sizes up to and including 12,5 mm, and 600 per hour

to the minimum operating temperature for at least 4 h.

on sizes greater than l2,5 mm. Record any evidente of binding

or malfunction. Determine the leakage rate in accordance with

Actuate the valves five times manually to separate the valve

clause 9.

seal from the sealing surface. Determine the leakage rate at

minimum sperating temperature in accordance with 9.2 and Report the leakage rate in the test report (sec clause 20).

9.4.

Report the leakage rate in the test report (see clause 201.

13 Pressure drop test

13.1 Insert the coupling assembly in a test apparatus, as

shown in figure 4. Select at least six flow rates from 25 % to

11 Pressure impulse test 150 % of the rated flow, including 100 % of the rated flow.

NOTE - If the rated flow is not specified, use 5 m/s fluid velocity in an

As the pressure impulse test is a destructive test, a new coupl-

equivalent tube or pipe size as the rated flow.

ing shall be used; the coupling tested shall not be used for any

further testing.

Determine and record the pressure drop of the coupling

assembly in male half-to-female half and female half-ao-male

half directions, at the selected flow rates.

11.1 Coupled test

Connect the coupling assembly to a test apparatus capable of

13.2 Remove the coupling assembly from the test apparatus

producing pressure impulses, as shown in figure 3. Adjust the

and connect the tubes or pipes, using an appropriate fitting of

test apparatus so that a pressure-time cycle corresponding to

the corresponding size. Determine and record the pressure

the curve shown within the shaded area of figure 3 is obtained.

drop at the same flow rates as used in 13.1.

Conduct the specified number of test cycles at a uniform cycle

rate sf 0,5 to 1,0 Hz. Uncouple and couple the test coupling

13.3 Maintain a fluid viscosity of 28,8 to 35,2 mm2/s

assembly 10 times at intervals of 10 000 cycles throughout the

throughout the pressure drop test. Record the fluid type and

test. Record any evidente of binding or malfunction. Deter-

temperature.

mine th

...

Norme internationale

INTERNATIONAL ORGANIZATION FOR STANDARDIZATIONOMEM~YHAPOflHAfl OPrAHM3AUMR no CTAHflAPTM3AUMM*ORGANlSATlON INTERNATIONALE DE NORMALISATION

Transmissions hydrauliques - Raccords rapides -

c)

Partie 2 : Méthodes d'essai

Hydraulic fluid power - Quick-action couplings - Part 2 : Test methods

Première édition - 1986-12-15

I

U

-

Réf. no : IS0 7241 /2-1986 4 FI

CDU 62-578.4

8

z

Descripteurs : transmission par fluide, accouplement, essai.

Prix basé sur 15 pages

s

---------------------- Page: 1 ----------------------

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération mondiale

d’organismes nationaux de normalisation (comités membres de I’ISO). L’élaboration

des Normes internationales est confiée aux comités techniques de I’ISO. Chaque

comité membre intéressé par une étude a le droit de faire partie du comité technique

créé à cet effet. Les organisations internationales, gouvernementales et non gouverne-

mentales, en liaison avec I‘ISO participent également aux travaux.

Les projets de Normes internationales adoptés par les comités techniques sont soumis

aux comités membres pour approbation, avant leur acceptation comme Normes inter-

nationales par le Conseil de I’ISO. Les Normes internationales sont approuvées confor-

mément aux procédures de I’ISO qui requièrent l’approbation de 75 % au moins des

comités membres votants.

La Norme internationale IS0 7241/2 a été élaborée par le comité technique

ISOITC 131, Transmissions hydrauliques et pneumatiques.

L‘attention des utilisateurs est attirée sur le fait que toutes les Normes internationales

sont de temps en temps soumises à révision et que toute référence faite A une autre

Norme internationale dans le présent document implique qu’il s’agit, sauf indication

contraire, de la dernière édition.

O Organisation internationale de normalisation, 1986 O

Imprimé en Suisse

ii

---------------------- Page: 2 ----------------------

IS0 7241/2-1986 (FI

Sommaire Page

Introduction . . 1

O

1

1 Objet et domaine d'application .

Références . . 1

2

Définitions . 1

3

4 Choix et examen des échantillons pour essai . 1

1

5 Appareillage .

Conditions d'essai . 1

6

Essai de vérification de l'effort d'accouplement . . 1

7

2

8 Essai de vérification de l'effort de désaccouplement .

Essai d'étanchéité . 2

9

10 Essai à température extrême . . . 2

3

11 Essai d'impulsion de pression .

Essai d'endurance . . 3

12

Essai de chute de pression . 4

13

4

14 Essai sous vide . .

Essai de rétention d'air . . 4

15

4

16 Essai de déversement .

Essai de pression statique . 5

17

Essai d'éclatement . . . 5

18

19 Précision des données . . 5

Procès-verbal d'essai et présentation des données . 5

20

21 Résumé des données à fournir . . 5

Similitude entre échantillons et produits . 5

22

23 Phrase d'identification . 5

iii

---------------------- Page: 3 ----------------------

IS0 7241/2-1986 (FI

NORM E I NTE R NAT1 ON ALE

srnissions hydrauliques - Raccords rapides -

f

Partie 2 : Méthodes d’essai

4 Choix et examen des échantillons pour

I) O Introduction

essai

Dans les systèmes de transmissions hydrauliques, l’énergie est

transmise et commandée par l’intermédiaire d’un liquide sous

Les raccords assemblés choisis doivent être représentatifs d‘un

pression circulant en circuit fermé. Les raccords rapides servent

lot de production à tous égards : conception, matériau, traite-

à accoupler et à désaccoupler rapidement les conduites sans

ment de surface, procédé de fabrication, etc.

avoir à utiliser d’outils ou d‘appareils spéciaux.

5 Appareillage

1 Objet et domaine d’application

L’appareillage représenté aux figures 1 à 7 doit être uti-

La présente partie de VISO 7241 spécifie différentes méthodes 5.1

lisé.

d’essai auxquelles peuvent être soumis les raccords rapides.

L’utilisateur de la présente partie de I‘ISO 7241 peut choisir uni-

5.2 Cet appareillage doit donner des résultats d’essai de la

quement la méthode d‘essai adaptée à ses besoins. II n’est pas

précision requise au chapitre 19.

prévu de réaliser tous les essais pour chaque application.

La présente partie de l’lS0 7241 est applicable aux demi-

6 Conditions d’essai

raccords mâle et femelle, aux raccords assemblés, aux raccords

avec ou sans systèmes d’étanchéité à l‘état désaccouplé, aux

raccords accouplés et désacouplés par un mouvement linéaire,

6.1 Sauf indication contraire, les essais doivent être réalisés à

par un mouvement de rotation ou par un mouvement combi-

une température ambiante de 20 à 35 OC.

0

nant les deux précédents.

6.2 Les essais doivent être réalisés avec un fluide de viscosité

VG 32 conformément à I‘ISO 3448 (viscosité 283 à

2 Références

35’2 mm*/s à 40 OC).

IS0 3448, Lubrifiants liquides industriels - Classification IS0

selon la viscosité.

7 Essai de vérification de l‘effort

IS0 441 1, Transmissions hydrauliques - Appareils de distri-

d‘accouplement

bution - Détermination des caractéristiques pression dif-

férentielleldébit.

Lubrifier les faces d‘accouplement du raccord avec le fluide

d’essai. Introduire le raccord dans le montage d‘essai. Établir la

IS0 5598, Transmissions hydrauliques et pneumatiques -

pression interne d’essai, c‘est-à-dire la pression interne maxi-

Vocabulaire.

male spécifiée dans 1‘60 7241 /I.

IS0 7241 Il, Transmissions hydrauliques - Raccords ra-

Exercer un effort linéaire ou un couple ou les deux, sur l‘un des

pides - Dimensions et spécifications.

demi-raccords jusqu’à ce que l‘accouplement se fasse.

NOTE - Pendant cette opération, le systéme de verrouillage peut être

3 Définitions

manœuvré à la main, si nécessaire, pour permettre l‘accouplement nor-

mal des deux moitiés de raccord.

Dans le cadre de la présente partie de I’ISO 7241 les définitions

données dans I’ISO 5598 sont applicables. Mesurer l’effort ou le couple d’accouplement, ou les deux.

1

---------------------- Page: 4 ----------------------

IS0 7241/2-1986 (FI

9.3 Pression maximale de service, raccord

Répéter l‘essai cinq fois sur le même raccord d‘essai. Faire la

accouplé

moyenne des résultats des cinq essais pour déterminer l’effort

ou le couple moyen d‘accouplement. Consigner cet effort ou ce

Purger l’air à l’intérieur du circuit. Mettre le raccord sous pres-

couple moyen dans le procès-verbal d‘essai (voir chapitre 20).

sion en faisant circuler le fluide d’essai à la pression maximale

de service comme spécifié dans I’ISO 7241/1.

Consigner dans ce même procès-verbal d‘essai toutes les con-

ditions de mauvais fonctionnement ou de détérioration (voir

Observer le débit de fuite pendant une période d’essai de

chapitre 20).

30 min, en maintenant la pression maximale de service.

Recueillir le débit de fuite dans une fiole graduée et le mesurer.

Calculer le débit de fuite, en millilitres par heure.

8 Essai de vérification de l‘effort de

désaccouplement

le procès-verbal d‘essai (voir

Consigner le débit de fuite dans

chapitre 20).

Lubrifier les faces d’accouplement du raccord avec le fluide

d’essai. Introduire le raccord dans le montage d‘essai. Établir la

pression interne d‘essai, c’est-à-dire la pression interne maxi-

9.4 Pression maximale de service, raccord

male spécifiée dans I‘ISO 7241 /I, ou le régime de débit prédo-

désaccouplé (avec soupape uniquement)

minant, ou les deux.

Purger l’air à l‘intérieur du circuit. Mettre chaque demi-raccord

Exercer un effort linéaire ou un couple ou les deux sur le méca-

sous pression en faisant circuler le fluide d’essai à la pression

nisme de blocage du raccord jusqu’à ce que le désaccouple-

maximale de service comme spécifié dans I’ISO 7241 /I.

ment intervienne. Mesurer l‘effort ou le désaccouplement, ou

les deux.

Observer le débit de fuite pendant une période d‘essai de

30 min, en maintenant la pression maximale de service.

Répéter l’essai cinq fois sur le même raccord d’essai. Faire la

Recueillir le débit de fuite dans une fiole graduée et le mesurer

moyenne des résultats des cinq essais pour déterminer l’effort

pour chaque demi-raccord. Calculer le débit de fuite, en millili-

ou le désaccouplement. Consigner ces résultats moyens dans

tres par heure.

le procès-verbal d’essai (voir chapitre 20).

Consigner le débit de fuite dans le procès-verbal d’essai (voir

Consigner dans ce même procès-verbal d’essai toutes les con-

chapitre 20).

ditions de mauvais fonctionnement ou de détérioration (voir

chapitre 20).

10 Essai à température extrême

9 Essai d‘étanchéité

10.1 Exposition à la température maximale de

9.1 Basse pression, raccord accouplé

service, raccord accouplé

Installer le raccord accouplé dans le montage d‘essai. Remplir

Remplir le raccord accouplé de fluide d’essai et le soumettre à la

ce montage avec le fluide d’essai (voir 6.2) jusqu‘à une hauteur

température maximale de service pendant au moins 6 h.

de fluide de 750 mm dans la colonne. Appliquer une charge de

O

50 N perpendiculaire à l’axe du raccord, à une distance de 10 D

Le raccord doit être purgé de l‘air qu’il contient pendant le

.-

de l’axe médian du système de blocage (voir figure 1).

réglage de température.

Mesurer la diminution de hauteur du fluide dans la colonne pen-

Laisser le raccord refroidir à température ambiante. Désaccou-

dant une période d’essai d‘au moins 30 min. Calculer le débit de

pler et réaccoupler le raccord. Déterminer le taux de fuite con-

fuite, en millilitres par heure.

formément à 9.1 et à 9.3.

Consigner le débit de fuite dans le procès-verbal d‘essai (voir

Consigner le débit de fuite dans le procès-verbal d’essai (voir

chapitre 20).

chapitre 20).

10.2 Exposition à la température maximale de

9.2 Basse pression, raccord désaccouplé

service, raccord désaccouplé (avec soupape unique

ment)

Installer chaque demi-raccord dans le montage d’essai. Remplir

ce montage avec le fluide d‘essai (voir 6.2) jusqu’à une hauteur

Remplir les deux moitiés de raccord de fluide d’essai et les sou-

de fluide de 750 mm dans la colonne (voir figure 2).

mettre à la température maximale de service pendant au moins

6 h.

Mesurer la diminution de hauteur du fluide dans la colonne pen-

dant une période d‘essai d’au moins 30 min. Calculer le débit de

Laisser les deux demi-raccords refroidir à température ambiante

fuite, en millilitres par heure.

et actionner les soupapes cinq fois à la main pour décoller le

joint de la portée d’étanchéité. Déterminer le taux de fuite con-

Consigner le débit de fuite dans le procès-verbal d‘essai (voir

formément à 9.2 et à 9.4.

chapitre 201.

2

---------------------- Page: 5 ----------------------

IS0 7241/2-1986 (FI

Consigner le débit de fuite dans le procès-verbal d'essai (voir 11 Essai d'impulsion de pression

20).

chapitre

Comme l'essai d'impulsion de pression est un essai destructif,

un raccord neuf doit être utilisé; le raccord essayé ne doit pas

10.3 Fonctionnement à la température maximale

être utilisé pour d'autres essais.

de service, raccord accouplé

Remplir le raccord accouplé de fluide d'essai et le soumettre à la

11.1 Essai du raccord accouplé

température maximale de service pendant au moins 6 h.

Accoupler le raccord dans un montage capable d'engendrer les

Le raccord doit être purgé de l'air qu'il contient pendant le

impulsions de pression indiquées à la figure 3. Régler le mon-

réglage de température.

tage d'essai de manière que la courbe pression/temps se trouve

dans la zone ombrée de la figure 3. Essayer pendant le nombre

Déterminer le taux de fuite conformément à 9.1 et à 9.3 à la

spécifié de cycles d'essai à une vitesse cyclique uniforme de 0,5

température maximale de service.

à 1,0 Hz. Désaccoupler et réaccoupler le raccord 10 fois à des

intervalles de 10 O00 cycles durant tout l'essai. Noter tout signe

Consigner le débit de fuite dans le procès-verbal d'essai (voir

de blocage ou de mauvais fonctionnement. Déterminer le débit

chapitre 20).

de fuite conformément à 9.1 et à 9.3.

Consigner le débit de fuite et le nombre de cycles d'essai dans

10.4 Fonctionnement à la température maximale

le procès-verbal d'essai (voir chapitre 20).

I)

de service, raccord désaccouplé

(avec soupape uniquement) 1)

11.2 Essai du raccord désaccouplé (avec soupape

Remplir les deux moitiés de raccord de fluide d'essai et les sou-

uniquement)

mettre à la température maximale de service pendant au moins

6 h.

Monter chaque demi-raccord dans un montage d'essai capable

d'engendrer les impulsions de pression indiquées à la figure 3.

Déterminer le taux de fuite conformément à 9.2 et à 9.4 à la

la courbe pression/temps se

Régler le montage de manière que

température maximale de service.

trouve dans la zone ombrée de la figure 3. Essayer pendant le

nombre spécifié de cycles d'impulsions de pression. Déterminer

Consigner le débit de fuite dans le procès-verbal d'essai (voir

le débit de fuite conformément à 9.2 et à 9.4.

chapitre 20).

Consigner le débit de fuite et le nombre de cycles d'essai dans

le procès-verbal d'essai (voir chapitre 20).

10.5 Température minimale de service, raccord

accouplé

Remplir le raccord accouplé de fluide d'essai et le soumettre à la

température minimale de service pendant au moins 4 h.

12 Essai d'endurance

Déterminer le taux de fuite conformément à 9.1 et à 9.3 à la

Comme l'essai d'endurance est un essai destructif, un raccord

0 température minimale de service.

neuf doit être utilisé; le raccord essayé ne doit pas être utilisé

pour d'autres essais.

Consigner le débit de fuite dans le procès-verbal d'essai (voir

chapitre 20).

Accoupler le raccord complet à une source de pression pouvant

donner une pression interne de 1 bar (100 kPa)*).

10.6 Température minimale de service, raccord

NOTE - On peut utiliser de l'air comprimé lubrifié.

désaccouplé (avec soupape uniquement)

Consigner le type de fluide d'essai utilisé. Accoupler et désac-

Remplir les deux moitiés de raccord de fluide d'essai et les sou-

coupler le raccord, le nombre de cycles spécifié. Ne pas dépas-

mettre à la température minimale de service pendant au moins

ser un taux de 1 800 manœuvres par heure sur les raccords de

4 h.

diamètre inférieur ou égal à 12,5 mm et de 600 manœuvres par

heure sur les raccords de diamètre supérieur à 12,5 mm. Noter

Actionner les soupapes cinq fois manuellement pour décoller le

tout signe de blocage ou de mauvais fonctionnement. Détermi-

joint de la portée d'étanchéité. Déterminer le taux de fuite con-

ner le débit de fuite conformément au chapitre 9.

formément à 9.2 et à 9.4 à la température minimale de service.

Consigner le débit de fuite dans le procès-verbal d'essai (voir Consigner le débit de fuite dans le procbs-verbal d'essai (voir

chapitre 20). chapitre 20).

1) Ce mode opératoire requiert que l'essai soit effectivement réalisé à la température maximale de service.

1 bar = 100 kPa = lo5 Pa = 0,l Mpa; 1 Pa = 1 N/mz

2)

3

---------------------- Page: 6 ----------------------

IS0 7241/2-1986 (FI

faire le vide spécifié. Fermer la soupape. Laisser les conditions

13 Essai de chute de pression

se stabiliser 10 min. Vérifier que le manomètre n'indique pas

une baisse du vide.

13.1 Installer le raccord dans le montage d'essai représenté à

la figure 4. Choisir au moins six débits dans la gamme comprise

Consigner l'indication du manomètre dans le procès-verbal

entre 25 % et 150 % du débit nominal, y compris 100 % de

d'essai (voir chapitre 20).

celui-ci.

NOTE - Si l'on ne spécifie pas de débit nominal, prendre en remplace-

15 Essai de rétention d'air

ment une vitesse d'écoulement du fluide de 5 m/s dans un tuyau ou

une conduite de diamètre équivalent.

15.1 Installer le raccord dans le montage d'essai représenté à

Déterm

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.