ISO 1133:2005

(Main)Plastics — Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) of thermoplastics

Plastics — Determination of the melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) of thermoplastics

ISO 1133:2005 specifies two procedures for the determination of the melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) of thermoplastic materials under specified conditions of temperature and load. One is a mass-measurement method. The other is a displacement-measurement method. Normally, the test conditions for measurement of melt flow rate are specified in the material standard with a reference to ISO 1133. The test conditions normally used for thermoplastics are listed in annexes. These methods are in principle also applicable to thermoplastics for which the rheological behaviour is affected during the measurement by phenomena such as hydrolysis, condensation or crosslinking, but only if the effect is limited in extent and only if the repeatability and reproducibility are within an acceptable range. For materials which show significantly affected rheological behaviour during testing, these methods are not appropriate. In such cases, the use of the viscosity number in dilute solution, determined in accordance with the relevant part of ISO 1628, is recommended for characterization purposes.

Plastiques — Détermination de l'indice de fluidité à chaud des thermoplastiques, en masse (MFR) et en volume (MVR)

L'ISO 1133:2005 spécifie deux modes opératoires pour la détermination de l'indice de fluidité à chaud des matériaux thermoplastiques, en masse (MFR) et en volume (MVR), dans des conditions définies de température et de charge. Le mode opératoire A est une méthode de mesurage de la masse, le mode opératoire B une méthode de mesurage du volume déplacé. En principe, les conditions d'essai pour la détermination du MFR sont spécifiées dans la norme relative au matériau avec une référence à l'ISO 1133. Les conditions normalement utilisées pour l'essai des matériaux thermoplastiques sont résumées dans les annexes. Ces méthodes sont en principe également applicables aux thermoplastiques dont le comportement rhéologique pendant le mesurage est affecté de manière limitée par des phénomènes tels que l'hydrolyse, la condensation et la réticulation mais uniquement si la répétabilité et la reproductibilité sont comprises dans des limites acceptables pour ces méthodes. Elles ne s'appliquent pas aux matières dont le comportement rhéologique varie de façon significative pendant les essais. Dans ce cas, il est recommandé de procéder à la caractérisation en utilisant l'indice de viscosité en solution diluée conformément à la partie pertinente de l'ISO 1628.

General Information

Relations

Buy Standard

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 1133

Fourth edition

2005-06-01

Plastics — Determination of the melt

mass-flow rate (MFR) and the melt

volume-flow rate (MVR) of thermoplastics

Plastiques — Détermination de l'indice de fluidité à chaud des

thermoplastiques, en masse (MFR) et en volume (MVR)

Reference number

ISO 1133:2005(E)

©

ISO 2005

---------------------- Page: 1 ----------------------

ISO 1133:2005(E)

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

---------------------- Page: 2 ----------------------

ISO 1133:2005(E)

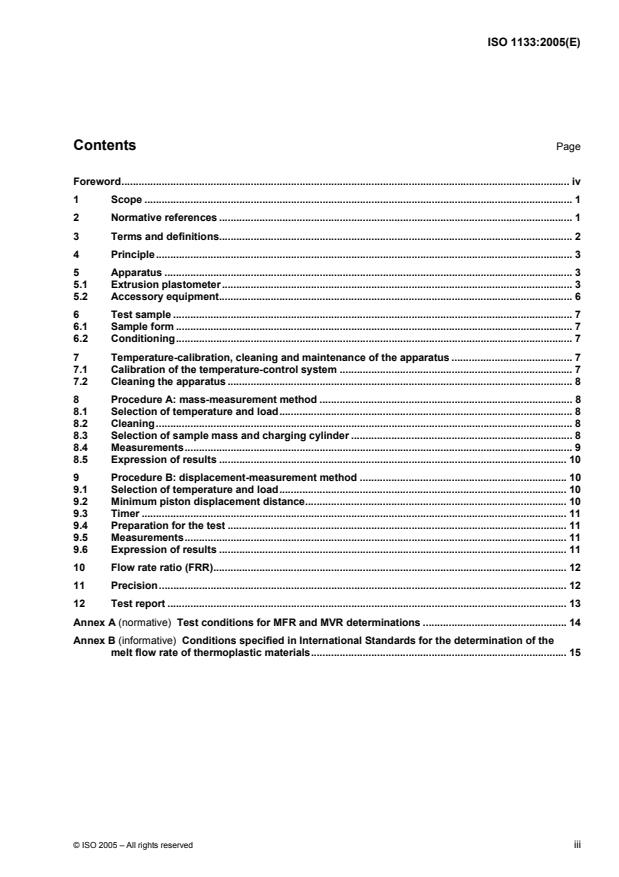

Contents Page

Foreword. iv

1 Scope. 1

2 Normative references. 1

3 Terms and definitions. 2

4 Principle. 3

5 Apparatus. 3

5.1 Extrusion plastometer. 3

5.2 Accessory equipment. 6

6 Test sample. 7

6.1 Sample form. 7

6.2 Conditioning. 7

7 Temperature-calibration, cleaning and maintenance of the apparatus . 7

7.1 Calibration of the temperature-control system . 7

7.2 Cleaning the apparatus . 8

8 Procedure A: mass-measurement method . 8

8.1 Selection of temperature and load. 8

8.2 Cleaning. 8

8.3 Selection of sample mass and charging cylinder . 8

8.4 Measurements. 9

8.5 Expression of results . 10

9 Procedure B: displacement-measurement method . 10

9.1 Selection of temperature and load. 10

9.2 Minimum piston displacement distance. 10

9.3 Timer. 11

9.4 Preparation for the test . 11

9.5 Measurements. 11

9.6 Expression of results . 11

10 Flow rate ratio (FRR). 12

11 Precision. 12

12 Test report. 13

Annex A (normative) Test conditions for MFR and MVR determinations . 14

Annex B (informative) Conditions specified in International Standards for the determination of the

melt flow rate of thermoplastic materials. 15

© ISO 2005 – All rights reserved iii

---------------------- Page: 3 ----------------------

ISO 1133:2005(E)

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 1133 was prepared by Technical Committee ISO/TC 61, Plastics, Subcommittee SC 5, Physical-chemical

properties.

This fourth edition cancels and replaces the third edition (ISO 1133:1997), in which the clauses relating to

temperature control have been revised. In addition, the clarity of the text has been improved.

iv © ISO 2005 – All rights reserved

---------------------- Page: 4 ----------------------

INTERNATIONAL STANDARD ISO 1133:2005(E)

Plastics — Determination of the melt mass-flow rate (MFR) and

the melt volume-flow rate (MVR) of thermoplastics

1 Scope

This International Standard specifies two procedures for the determination of the melt mass-flow rate (MFR)

and the melt volume-flow rate (MVR) of thermoplastic materials under specified conditions of temperature and

load. Procedure A is a mass-measurement method. Procedure B is a displacement-measurement method.

Normally, the test conditions for measurement of melt flow rate are specified in the material standard with a

reference to this International Standard. The test conditions normally used for thermoplastics are listed in

Annexes A and B.

The MVR will be found particularly useful when comparing materials of different filler content and when

comparing filled with unfilled thermoplastics. The MFR can be determined from MVR measurements provided

the melt density at the test temperature and pressure is known.

These methods are in principle also applicable to thermoplastics for which the rheological behaviour is

affected during the measurement by phenomena such as hydrolysis, condensation or crosslinking, but only if

the effect is limited in extent and only if the repeatability and reproducibility are within an acceptable range.

For materials which show significantly affected rheological behaviour during testing, these methods are not

appropriate. In such cases, the use of the viscosity number in dilute solution, determined in accordance with

the relevant part of ISO 1628, is recommended for characterization purposes.

NOTE The rates of shear in these methods are much smaller than those used under normal conditions of processing,

and therefore data obtained by these methods for various thermoplastics may not always correlate with their behaviour

during processing. Both methods are used primarily in quality control.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 1622-2, Plastics — Polystyrene (PS) moulding and extrusion materials — Part 2: Preparation of test

specimens and determination of properties

ISO 1628 (all parts), Plastics — Determination of the viscosity of polymers in dilute solution using capillary

viscometers

ISO 1872-2, Plastics — Polyethylene (PE) moulding and extrusion materials — Part 2: Preparation of test

specimens and determination of properties

ISO 1873-2, Plastics — Polypropylene (PP) moulding and extrusion materials — Part 2: Preparation of test

specimens and determination of properties

ISO 2580-2, Plastics — Acrylonitrile-butadiene-styrene (ABS) moulding and extrusion materials — Part 2:

Preparation of test specimens and determination of properties

© ISO 2005 – All rights reserved 1

---------------------- Page: 5 ----------------------

ISO 1133:2005(E)

ISO 2897-2, Plastics — Impact-resistant polystyrene (PS-I) moulding and extrusion materials — Part 2:

Preparation of test specimens and determination of properties

ISO 4287, Geometrical Product Specifications (GPS) — Surface texture: Profile method — Terms, definitions

and surface texture parameters

ISO 4613-2, Plastics — Ethylene/vinyl acetate (E/VAC) moulding and extrusion materials — Part 2:

Preparation of test specimens and determination of properties

ISO 4894-2, Plastics — Styrene/acrylonitrile (SAN) moulding and extrusion materials — Part 2: Preparation of

test specimens and determination of properties

ISO 6402-2, Plastics — Acrylonitrile-styrene-acrylate (ASA), acrylonitrile-(ethylene-propylene-diene)-styrene

(AEPDS) and acrylonitrile-(chlorinated polyethylene)-styrene (ACS) moulding and extrusion materials —

Part 2: Preparation of test specimens and determination of properties

ISO 6507-1, Metallic materials — Vickers hardness test — Part 1: Test method

ISO 7391-2, Plastics — Polycarbonate (PC) moulding and extrusion materials — Part 2: Preparation of test

specimens and determination of properties

ISO 8257-2, Plastics — Poly(methyl methacrylate) (PMMA) moulding and extrusion materials — Part 2:

Preparation of test specimens and determination of properties

ISO 8986-2, Plastics — Polybutene (PB) moulding and extrusion materials — Part 2: Preparation of test

specimens and determination of properties

ISO 9988-2, Plastics — Polyoxymethylene (POM) moulding and extrusion materials — Part 2: Preparation of

test specimens and determination of properties

ISO 10366-2, Plastics — Methyl methacrylate-acrylonitrile-butadiene-styrene (MABS) moulding and extrusion

materials — Part 2: Preparation of test specimens and determination of properties

ISO 15494, Plastic piping systems for industrial applications — Polybutene (PB), polyethylene (PE) and

polypropylene (PP) — Specifications for components and the system — Metric series

ISO 15876-3, Plastics piping systems for hot and cold water installations — Polybutylene (PB) — Part 3:

Fittings

3 Terms and definitions

For the purpose of this document, the following terms and definitions apply.

3.1

melt mass-flow rate

MFR

rate of extrusion of a molten resin through a die of specified length and diameter under prescribed conditions

of temperature, load and piston position in the barrel of an extrusion plastometer, the rate being determined as

the mass extruded over a specified time

NOTE The correct SI units are decigrams per minute (dg/min). However, grams per 10 minutes (g/10 min) have

customarily been used in the past and are also acceptable.

2 © ISO 2005 – All rights reserved

---------------------- Page: 6 ----------------------

ISO 1133:2005(E)

3.2

melt volume-flow rate

MVR

rate of extrusion of a molten resin through a die of specified length and diameter under prescribed conditions

of temperature, load and piston position in the barrel of an extrusion plastometer, the rate being determined as

the volume extruded over a specified time

3

NOTE The correct SI units are cubic decimetres per minute (dm /min). More commonly used units, which are also

3

acceptable, are cubic centimetres per 10 minutes (cm /10 min).

3.3

load

combined mass of piston and added weight, as specified by the conditions of the test

NOTE It is expressed in kilograms (kg).

4 Principle

The melt mass-flow rate (MFR) and the melt volume-flow rate (MVR) are determined by extruding molten

material from the barrel of a plastometer under preset conditions of temperature and load. For melt mass-flow

rate, timed segments of the extrudate are weighed and the extrudate rate is calculated in g/10 min and

recorded. For melt volume-flow rate, the distance that the piston moves in a specified time or the time required

3

for the piston to move a specified distance is measured to generate data in cm /10 min. Melt volume-flow rate

may be converted to melt mass-flow rate, or vice-versa, if the density of the material is known under the

conditions of the test.

5 Apparatus

5.1 Extrusion plastometer

The basic apparatus comprises an extrusion plastometer operating at a fixed temperature. The general design

is as shown in Figure 1. The thermoplastic material, which is contained in a vertical cylinder, is extruded

through a die by a piston loaded with a known weight. The apparatus consists of the following essential parts.

5.1.1 Cylinder, fixed in a vertical position (see 5.1.5). The cylinder shall be manufactured from a material

resistant to wear and corrosion up to the maximum temperature of the heating system, and the finish,

properties and dimensions of its surface shall not be affected by the material being tested. For particular

materials, measurements may be required at temperatures up to 450 °C. The cylinder shall have a length

between 115 mm and 180 mm and an internal diameter of 9,550 mm ± 0,025 mm. The base of the cylinder

2

shall be thermally insulated in such a way that the area of exposed metal is less than 4 cm , and it is

recommended that an insulating material such as Al O , ceramic fibre or another suitable material be used in

2 3

order to avoid sticking of the extrudate.

The bore shall be hardened to a Vickers hardness of no less than 500 (HV 5 to HV 100) (see ISO 6507-1) and

shall be manufactured by a technique that produces a surface roughness of less than Ra (arithmetical mean

deviation) = 0,25 µm (see ISO 4287). If necessary, a piston guide shall be provided to keep friction caused by

misalignment of the piston down to a minimum.

NOTE Excessive wear of the cylinder, piston head, and piston is an indication of misalignment of the piston. Regular

checking for wear and change to the surface appearance of the cylinder, piston and piston head is required to ensure

these items are within specification.

5.1.2 Piston, having a working length at least as long as the cylinder. The piston shall be manufactured

from a material resistant to wear and corrosion up to the maximum temperature of the heating system and its

properties and dimensions shall not be affected by the material being tested. The piston shall have a head

6,35 mm ± 0,10 mm in length. The diameter of the head shall be less than the internal diameter of the cylinder

by 0,075 mm ± 0,010 mm. The upper edge shall have its sharp edge removed. Above the head, the piston

© ISO 2005 – All rights reserved 3

---------------------- Page: 7 ----------------------

ISO 1133:2005(E)

shall be relieved to u 9 mm diameter. A stud may be added at the top of the piston to support a removable

weight, but the piston shall be thermally insulated from the weight. Along the piston stem, two thin annular

reference marks shall be scribed 30 mm apart and so positioned that the upper one is aligned with the top of

the cylinder when the distance between the lower edge of the piston head and the top of the die is 20 mm.

These annular marks on the piston are used as reference points during the measurements (see 8.4 and 9.5).

To ensure satisfactory operation of the apparatus, the cylinder and the piston head shall be made of materials

of different hardness. It is convenient for ease of maintenance and renewal to make the cylinder of the harder

material.

The piston may be either hollow or solid. In tests with very low loads, the piston may need to be hollow,

otherwise it may not be possible to obtain the lowest prescribed load. When the test is performed with the

higher loads, a solid piston or hollow piston with guides shall be used.

Key

1 insulation 7 piston head

2 removable weight 8 die

3 piston 9 die retaining plate

4 upper reference mark 10 insulating plate

5 lower reference mark 11 insulation

6 cylinder 12 temperature sensor

Figure 1 — Typical apparatus for determining melt flow rate, showing one possible configuration

5.1.3 Temperature-control system: For all cylinder temperatures that can be set, the temperature control

shall be such that, between 10 mm above the top of the die and 75 mm above the top of the die, the

temperature differences measured do not exceed those given in Table 1 throughout the duration of the test.

NOTE The temperature may be measured with thermocouples, platinum-resistance sensors, or mercury-in-glass

thermometers embedded in the wall. If the apparatus is equipped in this way, the temperature may not be exactly the

same as that in the melt, but the temperature-control system may be calibrated (see 7.1) to read in melt temperature.

The temperature-control system shall allow the test temperature to be set in steps of 0,2 °C or less.

4 © ISO 2005 – All rights reserved

---------------------- Page: 8 ----------------------

ISO 1133:2005(E)

Table 1 — Maximum allowable variation in temperature with distance

and with time throughout the test

a

Maximum variation in test temperature

Test temperature, T

with distance at between with time at 10 mm above

b

10 mm and 75 mm above the die surface

°C

the die surface

°C °C

c

125 u T < 250

± 2,0

± 0,5

250 u T < 300

± 2,5 ± 0,5

300 u T

± 3,0 ± 1,0

a

Variation is over the normal time of a test, typically less than 25 min, and can be verified during

calibration of the equipment.

b

When using a 4 mm length die (see 5.1.4), the readings should be made 14 mm above the die

surface.

c

A value of 0,2 °C is preferred since it gives better reproducibility. It is intended that the value of

0,2 °C will become a requirement at the next revision of this International Standard.

5.1.4 Die, made of tungsten carbide or hardened steel, 8,000 mm ± 0,025 mm in length. The interior of the

bore shall be manufactured circular, straight and uniform in diameter such that in all positions it is within

± 0,005 mm of a true cylinder of nominal diameter 2,095 mm. The bore diameter shall be checked regularly

with a go/no-go gauge. If outside the tolerance limits, the die shall be discarded. The die shall have ends that

are flat, perpendicular to the axis of the bore and free from visible machining marks.

3

If testing materials with a melt mass-flow rate > 75 g/10 min or a melt volume-flow rate > 75 cm /10 min, a

half-height, half-diameter die 4,000 mm ± 0,025 mm in length and with a bore of nominal diameter

1,050 mm ± 0,005 mm should preferably be used. No spacer shall be used with this die to increase the

apparent length to 8,00 mm.

For testing potentially corrosive materials, dies made of cobalt-chromium-tungsten alloy, chromalloy, synthetic

sapphire or other suitable materials may be used.

The bore shall be hardened to a Vickers hardness of no less than 500 (HV 5 to HV 100) (see ISO 6507-1) and

shall be manufactured by a technique that produces a surface roughness of less than Ra (arithmetical mean

deviation) = 0,25 µm (see ISO 4287). The die shall not project beyond the base of the cylinder (see Figure 1)

and shall be mounted so that its bore is co-axial with the cylinder bore.

The flat surfaces of the die shall be checked to ensure that the area around the bore is not chipped. Any

chipping will cause errors and chipped dies shall be discarded.

5.1.5 Means of setting and maintaining the cylinder truly vertical: A two-directional bubble level, set

normal to the cylinder axis, and adjustable supports for the apparatus are suitable for the purpose.

NOTE This is to avoid excessive friction caused by the piston leaning to one side or bending under heavy loads. A

dummy piston with a spirit level on its upper end is also a suitable means of checking conformity with this requirement.

5.1.6 Load: A set of removable weights, which may be adjusted so that the combined mass of the weights

and the piston gives the selected nominal load to an accuracy of ± 0,5 %, are mounted on top of the piston.

Alternatively, a mechanical loading device combined with, for example, a load cell, providing the same level of

accuracy as the removable weights, may be used.

© ISO 2005 – All rights reserved 5

---------------------- Page: 9 ----------------------

ISO 1133:2005(E)

5.2 Accessory equipment

5.2.1 General

5.2.1.1 Packing rod, made of non-abrasive material, for introducing test samples into the cylinder.

5.2.1.2 Cleaning equipment (see 7.2).

5.2.1.3 Go/no-go gauge, one end having a pin with a diameter equal to that of the die bore minus the

allowed tolerance (go gauge) and the opposite end having a pin with a diameter equal to that of the die bore

plus the allowed tolerance (no-go gauge). The pin gauge shall be sufficiently long to check the full length of

the die using the go gauge.

5.2.1.4 Temperature-calibration device (mercury-in-glass thermometer, thermocouple, platinum-resistance

sensor or other temperature-measuring device). The temperature sensor shall have a temperature readout

resolution of 0,1 °C or better. Calibrate the temperature-indicating device using for example a light-gauge

probe-type thermocouple or a platinum-resistance sensor having a short sensing length. The thermocouple

should be encased in a metallic sheath having a diameter of approximately 1,6 mm with its hot junction

grounded to the end of the sheath.

5.2.1.5 Die plug: A device shaped at one end so that it effectively blocks the die exit and prevents drool of

molten material while allowing rapid removal prior to initiation of the test, e.g. a plug attached to a compressed

spring.

5.2.1.6 Piston/weight support, of sufficient length to hold the piston so that the lower reference mark is

25 mm above the top of the cylinder.

5.2.2 Equipment for procedure A (see Clause 8)

5.2.2.1 Cutting tool, for cutting off extruded sample. A sharp-edged spatula has been found suitable.

5.2.2.2 Timer, accurate to ± 0,1 s for melt mass-flow rates u 100 g/10 min and to ± 0,01 s for melt mass-flow

rates > 100 g/10 min. Compare with a calibrated timing device over a period of 15 min to 20 min and ensure

that the tolerance is within ± 0,07 % of the total time measured.

NOTE Procedure A is not recommended for measurement of melt mass-flow rates > 100 g/10 min unless using a

half-height, half-diameter die.

5.2.2.3 Balance, accurate to ± 0,5 mg.

5.2.3 Equipment for procedure B (see Clause 9)

5.2.3.1 Measurement equipment, for the automatic measurement of distance and time for the piston

movement, using single or multiple determinations for a single charge (see Table 2).

Table 2 — Piston distance and time measurement accuracy requirements

3 a

Distance (mm) Time (s)

MFR (g/10 min) or MVR (cm /10 min)

0,1 to 1,0 ± 0,02 ± 0,1

> 1,0 to 100 ± 0,1 ± 0,1

> 100 ± 0,1 ± 0,01

a

For multiple measurements in a single charge regardless of the MFR or MVR of the material, the requirements are the same as for

MFR or MVR > 100.

6 © ISO 2005 – All rights reserved

---------------------- Page: 10 ----------------------

ISO 1133:2005(E)

6 Test sample

6.1 Sample form

The test sample may be in any form that can be introduced into the bore of the cylinder, for example granules,

strips of film, powder or sections of moulded or extruded parts. The test sample may fill the cylinder bore to a

height of 75 mm prior to starting the test.

NOTE 1 In order to ensure void-free extrudates when testing powders, it may be necessary to first compress the

material to a preform or pellets.

NOTE 2 The form of the test sample can be a significant factor in determining the reproducibility. The form of the test

sample should therefore be controlled to improve the comparability of inter-laboratory results and to reduce the variability

between runs.

6.2 Conditioning

The test sample shall be conditioned and, if considered necessary, stabilized prior to testing, in accordance

with the appropriate material specification standard.

7 Temperature-calibration, cleaning and maintenance of the apparatus

7.1 Calibration of the temperature-control system

7.1.1 Calibration procedure

It is necessary to verify regularly the accuracy of the temperature-control system (5.1.3).

Set the temperature-control system to the required temperature (as indicated by the control temperature-

indicating device). Charge the cylinder with a quantity of the material to be tested, or a material representative

thereof (see 7.1.2), using the same technique as for a test (see 8.3). Five minutes after completing the

charging of the material, introduce the calibrated temperature-indicating device (5.2.1.4) into the sample

chamber and immerse it in the material therein until the sensor is 10 mm from the upper face of the die. After

a further interval of not less than 4 min and not more than 10 min, correct the temperature indicated by the

control temperature-indicating device by algebraic addition of the difference between the temperatures read

on the two temperature sensors. It is also necessary to verify the temperature profile along the cylinder. For

this, measure the temperature of the material also at 30 mm, 50 mm and 75 mm above the upper face of the

die. Check the temperature over time as well as distance for conformance to Table 1. If using a calibration

thermometer as the temperature-indicating device, preheat the thermometer to the same temperature as that

being measured.

NOTE It is recommended that, in verifying the temperature profile along the cylinder, the measurements are started

at the highest point above the die.

An alternative technique for calibration is to use a sheathed thermocouple or platinum-resistance temperature

sensor with tip diameter of 9,4 mm ± 0,1 mm for insertion in the bore without material present. Another

technique is use of a piston provided with thermocouples at heights of 10 mm, 30 mm, 50 mm and 75 mm

above the die, which can be inserted completely in the bore and fits the bore closely. This configuration will

allow temperature calibration of the apparatus and verification of the temperature profile at the same time.

7.1.2 Calibration material

It is essential that the material used during calibration be sufficiently fluid to permit, for instance, a mercury-

filled thermometer bulb to be introduced without excessive force or risk of damage. A stable material with an

MFR of greater than 45 g/10 min (2,16 kg load) at the calibration temperature has been found suitable.

© ISO 2005

...

NORME ISO

INTERNATIONALE 1133

Quatrième édition

2005-06-01

Plastiques — Détermination de l'indice de

fluidité à chaud des thermoplastiques, en

masse (MFR) et en volume (MVR)

Plastics — Determination of the melt mass-flow rate (MFR) and the melt

volume-flow rate (MVR) of thermoplastics

Numéro de référence

ISO 1133:2005(F)

©

ISO 2005

---------------------- Page: 1 ----------------------

ISO 1133:2005(F)

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

---------------------- Page: 2 ----------------------

ISO 1133:2005(F)

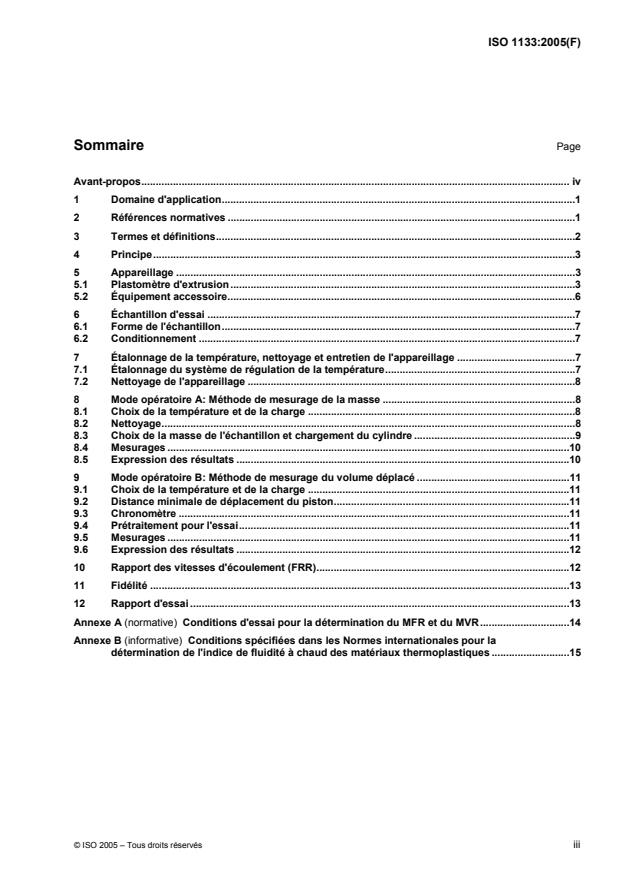

Sommaire Page

Avant-propos. iv

1 Domaine d'application.1

2 Références normatives.1

3 Termes et définitions.2

4 Principe.3

5 Appareillage.3

5.1 Plastomètre d'extrusion.3

5.2 Équipement accessoire.6

6 Échantillon d'essai.7

6.1 Forme de l'échantillon.7

6.2 Conditionnement.7

7 Étalonnage de la température, nettoyage et entretien de l'appareillage .7

7.1 Étalonnage du système de régulation de la température.7

7.2 Nettoyage de l'appareillage.8

8 Mode opératoire A: Méthode de mesurage de la masse .8

8.1 Choix de la température et de la charge .8

8.2 Nettoyage.8

8.3 Choix de la masse de l'échantillon et chargement du cylindre .9

8.4 Mesurages.10

8.5 Expression des résultats.10

9 Mode opératoire B: Méthode de mesurage du volume déplacé .11

9.1 Choix de la température et de la charge .11

9.2 Distance minimale de déplacement du piston.11

9.3 Chronomètre.11

9.4 Prétraitement pour l'essai.11

9.5 Mesurages.11

9.6 Expression des résultats.12

10 Rapport des vitesses d'écoulement (FRR).12

11 Fidélité.13

12 Rapport d'essai.13

Annexe A (normative) Conditions d'essai pour la détermination du MFR et du MVR.14

Annexe B (informative) Conditions spécifiées dans les Normes internationales pour la

détermination de l'indice de fluidité à chaud des matériaux thermoplastiques .15

© ISO 2005 – Tous droits réservés iii

---------------------- Page: 3 ----------------------

ISO 1133:2005(F)

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 1133 a été élaborée par le comité technique ISO/TC 61, Plastiques, sous-comité SC 5, Propriétés

physicochimiques.

Cette quatrième édition annule et remplace la troisième édition (ISO 1133:1997), dont les articles sur le

contrôle de la température ont fait l'objet d'une révision technique pour améliorer la clarté de l'exposé.

iv © ISO 2005 – Tous droits réservés

---------------------- Page: 4 ----------------------

NORME INTERNATIONALE ISO 1133:2005(F)

Plastiques — Détermination de l'indice de fluidité à chaud

des thermoplastiques, en masse (MFR) et en volume (MVR)

1 Domaine d'application

La présente Norme internationale spécifie deux modes opératoires pour la détermination de l'indice de fluidité

à chaud des matériaux thermoplastiques, en masse (MFR) et en volume (MVR), dans des conditions définies

de température et de charge. Le mode opératoire A est une méthode de mesurage de la masse, le mode

opératoire B une méthode de mesurage du volume déplacé. En principe, les conditions d'essai pour la

détermination du MFR sont spécifiées dans la norme relative au matériau avec une référence à la présente

Norme internationale. Les conditions normalement utilisées pour l'essai des matériaux thermoplastiques sont

résumées dans les Annexes A et B.

Le MVR est particulièrement utile pour comparer des matériaux thermoplastiques comportant différentes

teneurs en matières de charge et ceux chargés avec ceux non chargés. Le MFR peut être déterminé par des

mesurages MVR si la masse volumique à l'état fondu est connue à la température et à la pression d'essai.

Ces méthodes sont en principe également applicables aux thermoplastiques dont le comportement

rhéologique pendant le mesurage est affecté de manière limitée par des phénomènes tels que l'hydrolyse, la

condensation et la réticulation mais uniquement si la répétabilité et la reproductibilité sont comprises dans des

limites acceptables pour ces méthodes. Elles ne s'appliquent pas aux matières dont le comportement

rhéologique varie de façon significative pendant les essais. Dans ce cas, il est recommandé de procéder à la

caractérisation en utilisant l'indice de viscosité en solution diluée conformément à la partie pertinente de

l'ISO 1628.

NOTE Avec ces méthodes, les vitesses de cisaillement sont beaucoup plus faibles que celles que l'on rencontre

dans les conditions normales de mise en œuvre, et par conséquent, les résultats obtenus pour différents thermoplastiques

ne correspondent pas toujours à leur comportement lors de la mise en œuvre. Les deux méthodes sont utiles

principalement pour le contrôle qualité.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 1622-2, Plastiques — Polystyrène (PS) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 1628 (toutes les parties), Plastiques — Détermination de la viscosité des polymères en solution diluée à

l'aide de viscosimètres à capillaires

ISO 1872-2, Plastiques — Polyéthylène (PE) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 1873-2, Plastiques — Polypropylène (PP) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 2580-2, Plastiques — Acrylonitrile-butadiène-styrène (ABS) pour moulage et extrusion — Partie 2:

Préparation des éprouvettes et détermination des propriétés

© ISO 2005 – Tous droits réservés 1

---------------------- Page: 5 ----------------------

ISO 1133:2005(F)

ISO 2897-2, Plastiques — Polystyrènes résistants au choc (PS-I) pour moulage et extrusion — Partie 2:

Préparation des éprouvettes et détermination des propriétés

ISO 4287, Spécification géométrique des produits (GPS) — État de surface: Méthode du profil — Termes,

définitions et paramètres d'état de surface

ISO 4613-2, Plastiques — Éthylène/acétate de vinyle (E/VAC) pour moulage et extrusion — Partie 2:

Préparation des éprouvettes et détermination des propriétés

ISO 4894-2, Plastiques — Styrène/acrylonitrile (SAN) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 6402-2, Plastiques — Matériaux pour moulage et extrusion à base d'acrylonitrile-styrène-acrylate (ASA),

d'acrylonitrile-(éthylène-propylène-diène)-styrène(AEPDS) et d'acrylonitrile-(polyéthylène chloré)-styrène

(ACS) — Partie 2: Préparation des éprouvettes et détermination des propriétés

ISO 6507-1, Matériaux métalliques — Essai de dureté Vickers — Partie 1: Méthode d'essai

ISO 7391-2, Plastiques — Polycarbonate (PC) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 8257-2, Plastiques — Poly(méthacrylate de méthyle) (PMMA) pour moulage et extrusion — Partie 2:

Préparation des éprouvettes et détermination des propriétés

ISO 8986-2, Plastiques — Polybutène (PB) pour moulage et extrusion — Partie 2: Préparation des

éprouvettes et détermination des propriétés

ISO 9988-2, Plastiques — Matériaux à base de polyoxyméthylène (POM) pour moulage et extrusion —

Partie 2: Préparation des éprouvettes et détermination des propriétés

ISO 10366-2, Plastiques — Méthacrylate de méthyle-acrylonitrile-butadiène-styrène (MABS) pour moulage et

extrusion — Partie 2: Préparation des éprouvettes et détermination des propriétés

ISO 15494, Systèmes de canalisations en matières plastiques pour les applications industrielles —

Polybutène (PB), polyéthylène (PE) et polypropylène (PP) — Spécifications pour les composants et le

système — Série métrique

ISO 15876-3, Systèmes de canalisations en plastique pour les installations d'eau chaude et froide —

Polybutène (PB) — Partie 3: Raccords

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

indice de fluidité à chaud en masse

MFR

vitesse d'extrusion d'une résine fondue dans une filière de longueur et de diamètre spécifiés dans des

conditions prescrites de température, de charge et de position du piston dans le cylindre d'un plastomètre

d'extrusion, exprimée en terme de masse extrudée par intervalle de temps spécifié

NOTE L'unité SI correcte est le décigramme par minute (dg/min). Le gramme pour 10 minutes (g/10 min) a toutefois

été l'unité utilisée par le passé et reste donc acceptable.

2 © ISO 2005 – Tous droits réservés

---------------------- Page: 6 ----------------------

ISO 1133:2005(F)

3.2

indice de fluidité à chaud en volume

MVR

vitesse d'extrusion d'une résine fondue dans une filière de longueur et de diamètre spécifiés dans des

conditions prescrites de température, de charge et de position du piston dans le cylindre d'un plastomètre

d'extrusion, exprimée en terme de volume extrudé par intervalle de temps spécifié

3

NOTE L'unité SI correcte est le décimètre cube par minute (dm /min). L'unité plus couramment utilisée et qui reste

3

acceptable est le centimètre cube pour 10 minutes (cm /10 min).

3.3

charge

combinaison de la masse du piston et des poids ajoutés, spécifiée dans les conditions d'essai

NOTE Elle s'exprime en kilogrammes (kg).

4 Principe

L'indice de fluidité à chaud en masse (MFR) ou en volume (MVR) est déterminé par extrusion d'un matériau

fondu dans le cylindre d'un plastomètre dans des conditions prédéfinies de température et de charge. Pour

l'indice de fluidité à chaud en masse, des segments de matière extrudée sont pesés à intervalles de temps

définis pour calculer et enregistrer la vitesse d'extrusion en g/10 min. Pour l'indice de fluidité à chaud en

volume, la distance parcourue par le piston pendant un intervalle de temps spécifié ou le temps mis par le

3

piston pour parcourir une certaine distance sont mesurés pour obtenir des données exprimées en cm /10 min.

Si la masse volumique de la matière est connue dans les conditions d'essai, l'indice de fluidité à chaud en

volume peut être converti en indice de fluidité à chaud en masse et vice versa.

5 Appareillage

5.1 Plastomètre d'extrusion

L'appareillage de base se compose principalement d'un plastomètre d'extrusion opérant à température fixe.

Sa forme générale est représentée à la Figure 1. Le matériau thermoplastique, contenu dans un cylindre

vertical, est extrudé à travers une filière au moyen d'un piston chargé d'une masse connue. L'appareillage

comporte les parties principales suivantes.

5.1.1 Cylindre, fixé verticalement (voir 5.1.5). Le cylindre doit être constitué d'un matériau résistant à

l'usure et à la corrosion jusqu'à la température maximale du système de chauffage. Le fini, les propriétés ou

les dimensions de surface ne doivent pas être affectés par la matière soumise à essai. Pour certaines

matières, il peut être nécessaire d'effectuer les mesurages à des températures allant jusqu'à 450 °C. Le

cylindre doit être usiné sur une longueur comprise entre 115 mm et 180 mm et un diamètre intérieur de

9,550 mm ± 0,025 mm. La base du cylindre doit être thermiquement isolée de façon que l'aire de la surface

2

métallique exposée soit inférieure à 4 cm et il est recommandé d'utiliser un produit isolant tel que des fibres

de céramique, de l'AI O ou tout autre matériau convenable pour éviter l'adhérence des produits extrudés.

2 3

La paroi de la cavité doit être durcie jusqu'à une dureté Vickers d'au moins 500 (HV 5 à HV 100) (voir

l'ISO 6507-1) et doit être usinée par une technique donnant une rugosité de surface inférieure à Ra = 0,25 µm

(écart moyen arithmétique) (voir l'ISO 4287). Si nécessaire un guide-piston doit être prévu pour réduire le plus

possible le frottement dû au non-alignement.

NOTE L'usure excessive du cylindre, de la tête du piston et du piston est un signe de mauvais alignement de ce

dernier. Un contrôle régulier de l'usure et de la variation d'aspect du cylindre, de la tête du piston et du piston est requis

pour garantir que ces points sont conformes aux spécifications.

5.1.2 Piston, ayant une longueur de travail au moins aussi longue que le cylindre. Le piston doit être

fabriqué avec un matériau résistant à l'usure et à la corrosion jusqu'à la température maximale du système de

chauffage et ses propriétés et dimensions ne doivent pas être affectées par la matière soumise à essai. Le

© ISO 2005 – Tous droits réservés 3

---------------------- Page: 7 ----------------------

ISO 1133:2005(F)

piston doit avoir une tête de 6,35 mm ± 0,10 mm de longueur. Le diamètre de la tête doit être inférieur de

0,075 mm ± 0,010 mm au diamètre intérieur du cylindre. L'arête supérieure ne doit pas être tranchante.

Au-dessus de la tête, le diamètre du piston doit être réduit à environ 9 mm au plus. Un dispositif peut être

ajouté au sommet du piston pour supporter une masse amovible, mais le piston doit être isolé thermiquement

de la masse. Sur la tige du piston, deux minces anneaux de repérage doivent être gravés à 30 mm l'un de

l'autre et placés de sorte que le repère supérieur soit aligné sur le dessus du cylindre lorsque la distance entre

l'arête inférieure de la tête du piston et le dessus de la filière est de 20 mm. Ces marques annulaires sur le

piston sont utilisées comme repères de référence pendant la détermination (voir 8.4 et 9.5).

Pour assurer un bon fonctionnement de l'appareillage, le cylindre et le piston doivent être faits de matériaux

de dureté différente. Il est pratique pour faciliter la maintenance et le remplacement que le cylindre soit fait du

matériau le plus dur.

Le piston peu être évidé ou plein. Pour les essais avec des charges très faibles, le piston peut être évidé,

d'autre part il n'est pas possible d'obtenir la plus petite charge prescrite. Lorsque l'essai est réalisé avec des

charges plus fortes, un piston plein ou un piston évidé avec des guides adéquats doit être utilisé.

Légende

1 isolant thermique 7 tête de piston

2 charge amovible 8 filière

3 piston 9 plaque soutenant la filière

4 repère supérieur 10 plaque isolante

5 repère inférieur 11 isolant thermique

6 cylindre 12 capteur de température

Figure 1 — Appareillage type pour la détermination de l'indice de fluidité à chaud

montrant l'une des méthodes possible

5.1.3 Système de régulation de la température, pour toutes les températures réglables du cylindre, la

régulation de température doit être telle que les différences de température entre la filière, 10 mm au-dessus

de sa partie supérieure et 75 mm au-dessus de la filière, ne dépassent pas les valeurs données dans le

Tableau 1 pendant toute la durée de l'essai.

4 © ISO 2005 – Tous droits réservés

---------------------- Page: 8 ----------------------

ISO 1133:2005(F)

NOTE La température peut être mesurée au moyen de thermocouples, de sondes à résistance en platine ou de

thermomètres à mercure en verre intégrés dans la paroi. Si l'appareillage n'est pas équipé de cette manière, la

température peut ne pas être exactement la même que dans le matériau fondu mais peut être étalonnée (7.1) pour donner

la température du matériau fondu.

Le système de régulation de la température doit être conçu de façon à pouvoir régler la température d'essai

par paliers de 0,2 °C ou moins.

Tableau 1 — Variation maximale de température admissible dans l'espace

et dans le temps pendant l'essai

a

Variation maximale de température

dans l'espace, entre 10 mm dans le temps, à 10 mm

Température d'essai, T

et 75 mm au-dessus de la face au-dessus de la face supérieure

b

supérieure de la filière de la filière

°C °C °C

c

125 u T < 250 ± 2,0 ± 0,5

250 u T < 300 ± 2,5 ± 0,5

300 u T ± 3,0 ± 1,0

a

La variation s'observe sur la durée normale d'un essai, typiquement moins de 25 min, et peut être vérifiée pendant l'étalonnage de

l'appareillage.

b

Pour la filière de 4 m de longueur (voir 5.1.4), il convient de faire les relevés à 14 mm au-dessus de la surface de la filière.

c

Pour améliorer la reproductibilité de l'essai, la valeur préconisée est de 0,2 °C. Il est prévu que cette valeur de 0,2 °C devienne une

exigence dans la prochaine révision de la présente Norme internationale.

5.1.4 Filières, en carbure de tungstène ou en acier trempé, de 8,000 mm ± 0,025 mm de longueur.

L'intérieur doit être usiné en diamètre de manière circulaire, rectiligne et uniforme afin qu'en tout point, sa

dimension ne diffère pas de ± 0,005 mm par rapport à celle d'un cylindre idéal ayant 2,095 mm de diamètre.

L'intérieur de la cavité doit être vérifié régulièrement avec un calibre «passant/non passant». La filière doit

être jetée si elle ne respecte pas la tolérance. La filière doit avoir des extrémités planes, perpendiculaires à

l'axe de la cavité et exemptes de marques d'usinage visibles.

En cas d'essai de matières ayant un indice de fluidité à chaud en masse > 75 g/10 min ou un indice de fluidité

3

à chaud en volume > 75 cm /10 min, il est préférable d'utiliser une filière ayant une hauteur et un diamètre

réduits de moitié: 4 000 mm ± 0,025 mm de longueur et 1,050 mm ± 0,005 mm de diamètre nominal de la

cavité. Aucune entretoise ne doit être utilisée avec ce type de filière pour porter la longueur apparente à

8,00 mm.

Pour soumettre à essai des matériaux potentiellement corrosifs, il est possible d'utiliser des filières en alliage

cobalt-chrome-tungstène, en alliage de chrome, en saphir synthétique ou en tout autre matériau adapté.

La paroi de la cavité doit être durcie jusqu'à une dureté Vickers d'au moins 500 (HV 5 à HV 100) (voir

l'ISO 6507-1) et doit être usinée avec une technique donnant une rugosité de surface inférieure à

Ra = 0,25 µm (écart moyen arithmétique) (voir l'ISO 4287). La filière ne doit pas faire saillie au-delà de la base

du cylindre (voir la Figure 1) et doit être placée de manière que son orifice et l'axe du cylindre soient coaxiaux.

Les surfaces planes de la filière doivent être vérifiées pour s'assurer que la zone autour du trou n'est pas

éclatée. Tout éclat causant des erreurs doit entraîner le rejet de la filière.

5.1.5 Moyens de fixer et maintenir le cylindre en position parfaitement verticale, un niveau à bulles à

deux directions placé perpendiculairement à l'axe du cylindre et des supports d'appareillage réglables

conviennent à cet effet.

© ISO 2005 – Tous droits réservés 5

---------------------- Page: 9 ----------------------

ISO 1133:2005(F)

NOTE Ce dispositif évite qu'un frottement excessif ne se produise au niveau du piston ou que celui-ci ne se courbe

sous l'action de fortes charges. Un piston d'équilibrage comportant à son niveau supérieur un niveau à bulle permet aussi

de vérifier la conformité à cette exigence.

5.1.6 Charge amovible, sur le sommet du piston, constituée d'un jeu de poids qui peuvent être ajoutés de

façon que la masse combinée du piston et de la charge corresponde à la valeur choisie avec une exactitude

de ± 0,5 %.

On peut également utiliser un dispositif mécanique combiné par exemple à une cellule de charge et donnant

le même niveau d'exactitude que les masses amovibles.

5.2 Équipement accessoire

5.2.1 Généralités

5.2.1.1 Tige de chargement, faite d'un matériau non abrasif pour introduire les échantillons dans le

cylindre.

5.2.1.2 Équipement de nettoyage (voir 7.2).

5.2.1.3 Calibre passant/non passant, constitué à une extrémité d'une broche de diamètre égal au trou

de la filière moins la tolérance admise (calibre passant) et à l'autre extrémité d'une broche de diamètre égal

au trou de la filière plus la tolérance admise (calibre non passant). Le calibre doit avoir une longueur

suffisante pour contrôler toute la longueur de la filière (calibre passant).

5.2.1.4 Dispositif d'étalonnage de la température, (thermomètre à mercure en verre, thermocouple,

capteur de température à résistance en platine ou autre dispositif de mesurage de la température). Le capteur

de température doit avoir une résolution maximale de 0,1 °C ou mieux. Étalonner le dispositif de contrôle de la

température, par exemple sur un thermocouple de type sonde de petit calibre, thermocouple ou capteur de

température à résistance en platine ayant une faible longueur de captage. Il convient d'enfermer le

thermocouple dans une gaine métallique ayant un diamètre d'environ 1,6 mm avec son point de soudure

chaude mis à la terre à l'extrémité de la gaine.

5.2.1.5 Tampon, ayant une extrémité de forme permettant de boucher la sortie de la filière et

d'empêcher la fuite de matériau fondu tout en permettant de l'enlever rapidement avant le démarrage de

l'essai, par exemple tampon fixé à un ressort comprimé.

5.2.1.6 Support de piston/de masses, de longueur suffisante pour maintenir le repère inférieur à

25 mm au-dessus de la partie supérieure du cylindre.

5.2.2 Équipement pour le mode opératoire A (voir Article 8)

5.2.2.1 Outil, pour couper l'échantillon extrudé. Une spatule à bord aiguisé a été jugée convenable.

5.2.2.2 Chronomètre, exacte à ± 0,1 s pour les indices de fluidité à chaud u 100 et à ± 0,01 s pour les

indices de fluidité à chaud > 100 g/10 min. À comparer avec un dispositif de chronométrage étalonné sur une

période de 15 min à 20 min et s'assurer que la tolérance de ± 0,07 % du temps total mesuré est respectée.

NOTE Le mode opératoire A n'est pas recommandé pour le mesurage des indices de fluidité à chaud > 100 g/10 min

sauf si la filière est utilisée à la moitié de la longueur et du diamètre.

5.2.2.3 Balance, exacte à ± 0,5 mg.

5.2.3 Équipement pour le mode opératoire B (voir Article 9)

5.2.3.1 Équipement de mesurage, pour le mesurage automatique de la distance et du temps de

mouvement du piston en une seule ou en plusieurs opérations sous une charge unique (voir Tableau 2).

6 © ISO 2005 – Tous droits réservés

---------------------- Page: 10 ----------------------

ISO 1133:2005(F)

Tableau 2 — Exigences d'exactitude du mesurage de la distance

et du temps de mouvement du piston

3 a

MFR(g/10 min) ou MVR (cm /10 min) Distance (mm) Temps (s)

0,1 à 1,0 ± 0,02 ± 0,1

> 1,0 à 100 ± 0,1 ± 0,1

> 100 ± 0,1 ± 0,01

a

Pour les mesurages multiples sous charge unique, quel que soit le MFR ou le MVR de la matière, les exigences sont les mêmes

que pour MFR ou MVR > 100.

6 Échantillon d'essai

6.1 Forme de l'échantillon

L'échantillon peut être de n'importe quelle forme pouvant être introduite dans la cavité du cylindre, par

exemple granules, morceaux de film, poudre ou sections de parties moulées ou extrudées. Il peut remplir la

cavité du cylindre jusqu'à une hauteur de 75 mm avant le démarrage de l'essai.

NOTE 1 Pour garantir un extrudat exempt de vides quand l'essai porte sur des poudres, il peut être nécessaire de

commencer par comprimer la matière sous forme d'une préforme ou de pastilles.

NOTE 2 La forme de l'échantillon d'essai peut être un facteur important de reproductibilité. Il convient de la contrôler

pour améliorer la comparabilité des résultats interlaboratoires et pour réduire la variabilité entre cycles.

6.2 Conditionnement

L'échantillon d'essai doit être conditionné et, si nécessaire, stabilisé avant essai, conformément aux

spécifications de la norme relative au matériau.

7 Étalonnage de la température, nettoyage et entretien de l'appareillage

7.1 Étalonnage du système de régulation de la température

7.1.1 Procédure d'étalonnage

Il est nécessaire de vérifier rég

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.