ISO 10426-1:2005

(Main)Petroleum and natural gas industries - Cements and materials for well cementing - Part 1: Specification

Petroleum and natural gas industries - Cements and materials for well cementing - Part 1: Specification

ISO 10426-1:2005 specifies requirements and gives recommendations for eight classes of well cements, including their chemical and physical requirements and procedures for physical testing. ISO 10426-1:2005 is applicable to well cement classes A, B, C, D, E and F, which are the products obtained by grinding Portland cement clinker and, if needed, calcium sulfate as an interground additive. Processing additives can be used in the manufacture of cement of these classes. Suitable set-modifying agents can be interground or blended during manufacture of classes D, E and F. ISO 10426-1:2005 is also applicable to well cement classes G and H, which are the products obtained by grinding Portland cement clinker with no additives other than calcium sulfate or water.

Industries du pétrole et du gaz naturel — Ciments et matériaux pour la cimentation des puits — Partie 1: Spécifications

L'ISO 10426-1:2005 traite des exigences et des recommandations relatives aux huit classes de ciments pour puits. Elle comprend les exigences chimiques et physiques, ainsi que les modes opératoires d'essais physiques. L'ISO 10426-1:2005 s'applique aux classes de ciments pour puits A, B, C, D, E et F qui sont des produits obtenus par broyage d'un clinker de ciment Portland, additionnés, si nécessaire, de sulfate de calcium. Des additions de traitement peuvent être utilisées dans la fabrication de ciment de ces classes. Les additifs adaptés peuvent être soit broyés, soit mélangés pour la fabrication des ciments de classe D, E et F. L'ISO 10426-1:2005 s'applique également aux classes G et H qui sont des produits obtenus en broyant un clinker de ciment Portland sans aucune addition autre que du sulfate de calcium ou de l'eau.

General Information

Relations

Frequently Asked Questions

ISO 10426-1:2005 is a standard published by the International Organization for Standardization (ISO). Its full title is "Petroleum and natural gas industries - Cements and materials for well cementing - Part 1: Specification". This standard covers: ISO 10426-1:2005 specifies requirements and gives recommendations for eight classes of well cements, including their chemical and physical requirements and procedures for physical testing. ISO 10426-1:2005 is applicable to well cement classes A, B, C, D, E and F, which are the products obtained by grinding Portland cement clinker and, if needed, calcium sulfate as an interground additive. Processing additives can be used in the manufacture of cement of these classes. Suitable set-modifying agents can be interground or blended during manufacture of classes D, E and F. ISO 10426-1:2005 is also applicable to well cement classes G and H, which are the products obtained by grinding Portland cement clinker with no additives other than calcium sulfate or water.

ISO 10426-1:2005 specifies requirements and gives recommendations for eight classes of well cements, including their chemical and physical requirements and procedures for physical testing. ISO 10426-1:2005 is applicable to well cement classes A, B, C, D, E and F, which are the products obtained by grinding Portland cement clinker and, if needed, calcium sulfate as an interground additive. Processing additives can be used in the manufacture of cement of these classes. Suitable set-modifying agents can be interground or blended during manufacture of classes D, E and F. ISO 10426-1:2005 is also applicable to well cement classes G and H, which are the products obtained by grinding Portland cement clinker with no additives other than calcium sulfate or water.

ISO 10426-1:2005 is classified under the following ICS (International Classification for Standards) categories: 75.020 - Extraction and processing of petroleum and natural gas; 91.100.10 - Cement. Gypsum. Lime. Mortar. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 10426-1:2005 has the following relationships with other standards: It is inter standard links to ISO 10426-1:2000, ISO 10426-1:2000/Amd 1:2002, ISO 10426-1:2000/FDAmd 2, ISO 10426-1:2009. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 10426-1:2005 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 10426-1

Second edition

2005-12-15

Petroleum and natural gas industries —

Cements and materials for well

cementing —

Part 1:

Specification

Industries du pétrole et du gaz naturel — Ciments et matériaux pour la

cimentation des puits —

Partie 1: Spécifications

Reference number

©

ISO 2005

PDF disclaimer

This PDF file may contain embedded typefaces. In accordance with Adobe's licensing policy, this file may be printed or viewed but

shall not be edited unless the typefaces which are embedded are licensed to and installed on the computer performing the editing. In

downloading this file, parties accept therein the responsibility of not infringing Adobe's licensing policy. The ISO Central Secretariat

accepts no liability in this area.

Adobe is a trademark of Adobe Systems Incorporated.

Details of the software products used to create this PDF file can be found in the General Info relative to the file; the PDF-creation

parameters were optimized for printing. Every care has been taken to ensure that the file is suitable for use by ISO member bodies. In

the unlikely event that a problem relating to it is found, please inform the Central Secretariat at the address given below.

© ISO 2005

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized in any form or by any means,

electronic or mechanical, including photocopying and microfilm, without permission in writing from either ISO at the address below or

ISO's member body in the country of the requester.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Published in Switzerland

ii © ISO 2005 – All rights reserved

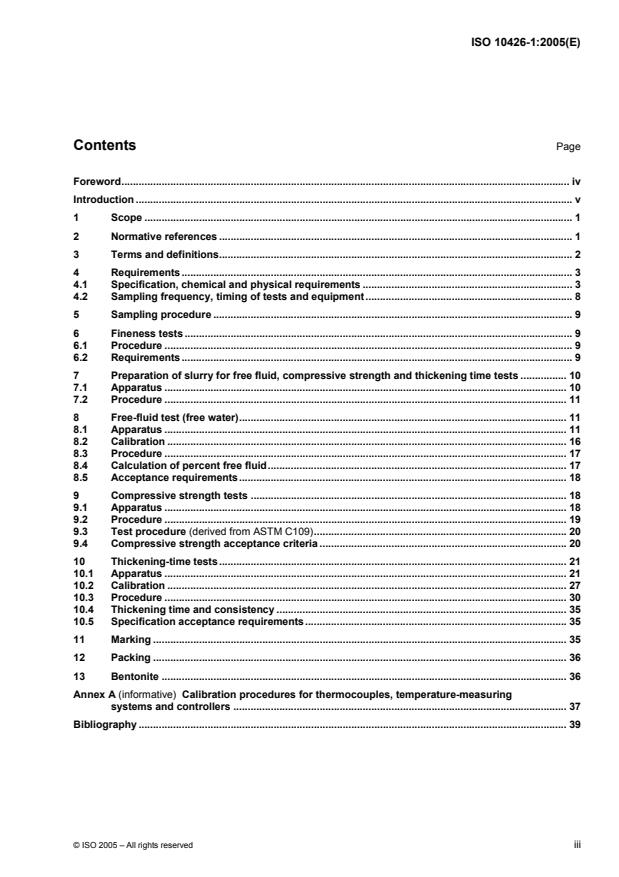

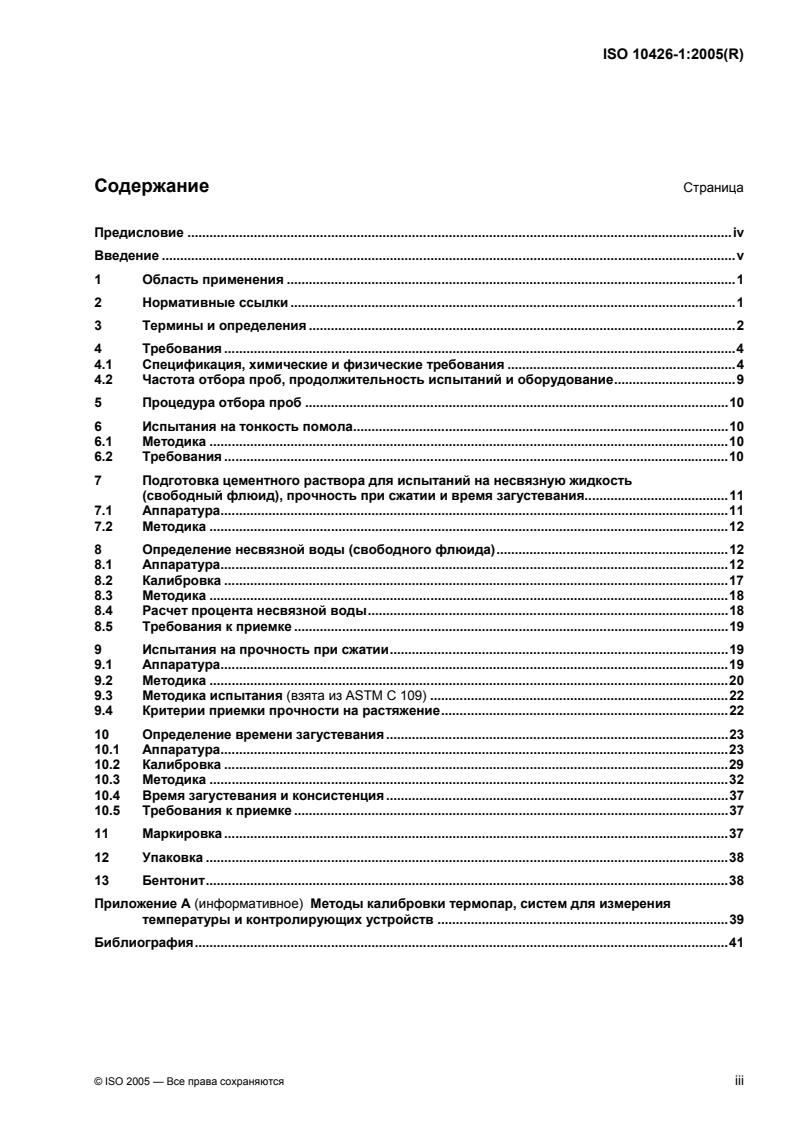

Contents Page

Foreword. iv

Introduction . v

1 Scope . 1

2 Normative references . 1

3 Terms and definitions. 2

4 Requirements . 3

4.1 Specification, chemical and physical requirements . 3

4.2 Sampling frequency, timing of tests and equipment. 8

5 Sampling procedure . 9

6 Fineness tests . 9

6.1 Procedure . 9

6.2 Requirements . 9

7 Preparation of slurry for free fluid, compressive strength and thickening time tests . 10

7.1 Apparatus . 10

7.2 Procedure . 11

8 Free-fluid test (free water). 11

8.1 Apparatus . 11

8.2 Calibration . 16

8.3 Procedure . 17

8.4 Calculation of percent free fluid. 17

8.5 Acceptance requirements. 18

9 Compressive strength tests . 18

9.1 Apparatus . 18

9.2 Procedure . 19

9.3 Test procedure (derived from ASTM C109). 20

9.4 Compressive strength acceptance criteria . 20

10 Thickening-time tests. 21

10.1 Apparatus . 21

10.2 Calibration . 27

10.3 Procedure . 30

10.4 Thickening time and consistency . 35

10.5 Specification acceptance requirements.35

11 Marking . 35

12 Packing . 36

13 Bentonite . 36

Annex A (informative) Calibration procedures for thermocouples, temperature-measuring

systems and controllers . 37

Bibliography . 39

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards bodies

(ISO member bodies). The work of preparing International Standards is normally carried out through ISO

technical committees. Each member body interested in a subject for which a technical committee has been

established has the right to be represented on that committee. International organizations, governmental and

non-governmental, in liaison with ISO, also take part in the work. ISO collaborates closely with the

International Electrotechnical Commission (IEC) on all matters of electrotechnical standardization.

International Standards are drafted in accordance with the rules given in the ISO/IEC Directives, Part 2.

The main task of technical committees is to prepare International Standards. Draft International Standards

adopted by the technical committees are circulated to the member bodies for voting. Publication as an

International Standard requires approval by at least 75 % of the member bodies casting a vote.

Attention is drawn to the possibility that some of the elements of this document may be the subject of patent

rights. ISO shall not be held responsible for identifying any or all such patent rights.

ISO 10426-1 was prepared by Technical Committee ISO/TC 67, Materials, equipment and offshore structures

for petroleum, petrochemical and natural gas industries, Subcommittee SC 3, Drilling and completion fluids,

and well cements.

This second edition cancels and replaces the first edition (ISO 10426-1:2000), of which has it constitutes a

minor revision. It also incorporates the Amendment ISO 10426-1:2000/Amd.1:2002.

ISO 10426 consists of the following parts, under the general title Petroleum and natural gas industries —

Cements and materials for well cementing:

⎯ Part 1: Specification

⎯ Part 2: Testing of well cement

⎯ Part 3: Testing of deepwater well cement formulations

⎯ Part 4: Preparation and testing of foamed cement slurries at atmospheric pressure

⎯ Part 5: Determination of shrinkage and expansion of well cement formulations at atmospheric pressure

A future Part 6, describing methods for determining the static gel strength of cement formulations, is under

preparation.

iv © ISO 2005 – All rights reserved

Introduction

The first edition of this part of ISO 10426 was based on API Specification 10A, 22nd edition, January 1995.

This was in turn adopted by API as API Specification 10A, 23rd edition, April 2002. This second edition of this

part of ISO 10426 incorporates ISO 10426-1:2000/Amendment 1:2002 with the intent that the 24th edition of

API Specification 10A will be identical to this part of ISO 10426.

Users of this part of ISO 10426 should be aware that further or differing requirements may be needed for

individual applications. This part of ISO 10426 is not intended to inhibit a vendor from offering, or the

purchaser from accepting, alternative equipment or engineering solutions for the individual application. This

may be particularly applicable where there is innovative or developing technology. Where an alternative is

offered, the vendor should identify any variations from this part of ISO 10426 and provide details.

In this part of ISO 10426, where practical, U.S. Customary units are included in brackets for information.

INTERNATIONAL STANDARD ISO 10426-1:2005(E)

Petroleum and natural gas industries — Cements and materials

for well cementing —

Part 1:

Specification

1 Scope

This part of ISO 10426 specifies requirements and gives recommendations for eight classes of well cements,

including their chemical and physical requirements and procedures for physical testing.

This part of ISO 10426 is applicable to well cement classes A, B, C, D, E and F, which are the products

obtained by grinding Portland cement clinker and, if needed, calcium sulfate as an interground additive.

Processing additives can be used in the manufacture of cement of these classes. Suitable set-modifying

agents can be interground or blended during manufacture of classes D, E and F.

This part of ISO 10426 is also applicable to well cement classes G and H, which are the products obtained by

grinding Portland cement clinker with no additives other than calcium sulfate or water.

2 Normative references

The following referenced documents are indispensable for the application of this document. For dated

references, only the edition cited applies. For undated references, the latest edition of the referenced

document (including any amendments) applies.

ISO 3310-1, Test sieves — Technical requirements and testing — Part 1: Test sieves of metal wire cloth

ISO 13500, Petroleum and natural gas industries — Drilling fluid materials — Specifications and tests

ASTM C109/C109M, Standard Test Method for Compressive Strength of Hydraulic Cement Mortars

(Using 2-in or [50-mm] Cube Specimens)

ASTM C114, Standard Test Methods for Chemical Analysis of Hydraulic Cement

ASTM C115, Standard Test Methods for Fineness of Portland Cement by the Turbidimeter

ASTM C183, Standard Practice for Sampling and the Amount of Testing of Hydraulic Cement

ASTM C204, Standard Test Method for Fineness of Hydraulic Cement by Air Permeability Apparatus

ASTM C465, Standard Specification for Processing Additions for Use in the Manufacture of Hydraulic

Cements

ASTM E220, Standard Test Method for Calibration of Thermocouples by Comparison Techniques

ASTM E1404, Standard Specification for Laboratory Class Conical Flasks

DIN 12385, Laboratory glassware, conical flasks, wide neck

EN 196-2, Methods of testing cement — Part 2: Chemical analysis of cement

EN 196-6, Methods of testing cement — Part 6: Determination of fineness

EN 196-7, Methods of testing cement — Part 7: Methods of taking and preparing samples of cement

3 Terms and definitions

For the purposes of this document, the following terms and definitions apply.

3.1

additive

material added to a cement slurry to modify or enhance some desired property

NOTE Properties that are commonly modified include: setting time (by use of retarders or accelerators), fluid loss,

viscosity, etc.

3.2

Bearden unit of consistency

B

c

measure of the consistency of a cement slurry when determined on a pressurized consistometer

3.3

bulk density

mass per unit volume of a dry material containing entrained air

3.4

cement

Portland cement

ground clinker generally consisting of hydraulic calcium silicates and aluminates and usually containing one or

more forms of calcium sulfate as an interground additive

3.5

cement class

designation achieved using the ISO system of classification of well cement according to its intended use

3.6

cement grade

designation achieved using the ISO system for denoting the sulfate resistance of a particular cement

3.7

cement blend

mixture of dry cement and other dry materials

3.8

clinker

fused materials from the kiln in cement manufacturing that are interground with calcium sulfate to make

cement

3.9

compressive strength

force per unit area required to crush a set cement sample

3.10

consistometer

device used to measure the thickening time of a cement slurry under temperature and pressure

2 © ISO 2005 – All rights reserved

3.11

filtrate

liquid that is forced out of a cement slurry during a fluid loss test

3.12

free fluid

coloured or colourless liquid which has separated from a cement slurry

3.13

neat cement slurry

cement slurry consisting of only cement and water

3.14

pressure vessel

vessel in a consistometer into which the slurry container is placed for the thickening time test

3.15

slurry container

slurry cup

container in a pressurized consistometer used to hold the slurry for conditioning purposes or for the thickening

time test

3.16

thickening time

time for a cement slurry to develop a selected B

c

NOTE The results of a thickening time test provide an indication of the length of time a cement slurry remains

pumpable under the test conditions.

4 Requirements

4.1 Specification, chemical and physical requirements

4.1.1 Classes and grades

Well cement shall be specified using the following Classes (A, B, C, D, E, F, G and H) and Grades (O, MSR

and HSR).

A processing additive or set-modifying agent shall not prevent a well cement from performing its intended

functions.

a) Class A

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class A cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465.

This product is intended for use when special properties are not required and is available only in ordinary

(O) grade (similar to ASTM C150, Type I).

b) Class B

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class B cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465.

This product is intended for use when conditions require moderate or high sulfate-resistance and is

available in both moderate sulfate-resistant (MSR) and high sulfate-resistant (HSR) grades (similar to

ASTM C150, Type II).

c) Class C

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class C cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465.

This product is intended for use when conditions require high early strength and is available in ordinary

(O), moderate sulfate-resistant (MSR) and high sulfate-resistant (HSR) grades (similar to ASTM C150,

Type III).

d) Class D

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class D cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465. Further,

at the option of the manufacturer, suitable set-modifying agents may be interground or blended during

manufacture.

This product is intended for use under conditions of moderately high temperatures and pressures and is

available in moderate sulfate-resistant (MSR) and high sulfate-resistant (HSR) grades.

e) Class E

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class E cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465. Further,

at the option of the manufacturer, suitable set-modifying agents may be interground or blended during

manufacture.

This product is intended for use under conditions of high temperatures and pressures and is available in

moderate sulfate-resistant (MSR) and high sulfate-resistant (HSR) grades.

f) Class F

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. At the option

of the manufacturer, processing additives may be used in the manufacture of Class F cement, provided

such materials in the amounts used have been shown to meet the requirements of ASTM C465. Further,

at the option of the manufacturer, suitable set-modifying agents may be interground or blended during

manufacture.

This product is intended for use under conditions of extremely high temperatures and pressures and is

available in moderate sulfate-resistant (MSR) and high sulfate-resistant (HSR) grades.

4 © ISO 2005 – All rights reserved

g) Class G

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. No additives

other than calcium sulfate or water, or both, shall be interground or blended with the clinker during

manufacture of Class G well cement, with the following exception. In order to comply with Directive

2003/53/EC of the European Parliament and of the Council, it is permitted until 2009-12-31 to include

chemical additives, as required, for chromium(VI) reduction, provided that such additives do not prevent

the well cement from performing its intended purpose.

This product is intended for use as a basic well cement and is available in moderate sulfate-resistant

(MSR) and high sulfate-resistant (HSR) grades.

h) Class H

The product obtained by grinding Portland cement clinker, consisting essentially of hydraulic calcium

silicates, usually containing one or more forms of calcium sulfate as an interground additive. No additives

other than calcium sulfate or water, or both, shall be interground or blended with the clinker during

manufacture of Class H well cement, with the following exception. In order to comply with Directive

2003/53/EC of the European Parliament and of the Council, it is permitted until 2009-12-31 to include

chemical additives, as required, for chromium(VI) reduction, provided that such additives do not prevent

the well cement from performing its intended purpose.

This product is intended for use as a basic well cement and is available in moderate sulfate-resistant

(MSR) and high sulfate-resistant (HSR) grades.

A well cement which has been manufactured and supplied in accordance with this part of ISO 10426 may be

mixed and placed in the field using water ratios or additives at the user’s discretion. It is not intended that

manufacturing compliance with this part of ISO 10426 be based on such field conditions.

4.1.2 Chemical requirements

Well cements shall conform to the respective chemical requirements of classes and grades referenced in

Table 1.

Chemical analyses of hydraulic cements shall be carried out as specified in ASTM C114 (or EN 196-2).

4.1.3 Physical and performance requirements

Well cement shall conform to the respective physical and performance requirements referenced in Table 2

and specified in Clauses 6, 7, 8, 9 and 10.

Table 1 — Chemical requirements

Cement class

A B C D, E, F G H

Ordinary grade (O)

Magnesium oxide (MgO), maximum, % 6,0 NA 6,0 NA NA NA

a

Sulfur trioxide (SO ), maximum, % 3,5 NA 4,5 NA NA NA

Loss on ignition, maximum, % 3,0 NA 3,0 NA NA NA

Insoluble residue, maximum, % 0,75 NA 0,75 NA NA NA

Tricalcium aluminate (C A), maximum, % NR NA 15 NA NA NA

Moderate sulfate-resistant grade (MSR)

Magnesium oxide (MgO), maximum, % NA 6,0 6,0 6,0 6,0 6,0

Sulfur trioxide (SO), maximum, % NA 3,0 3,5 3,0 3,0 3,0

Loss on ignition, maximum, % NA 3,0 3,0 3,0 3,0 3,0

Insoluble residue, maximum, % NA 0,75 0,75 0,75 0,75 0,75

b b

Tricalcium silicate (CS) maximum, % NA NR NR NR 58 58

b b

minimum, % NA NR NR NR 48 48

Tricalcium aluminate (CA), maximum % NA 8 8 8 8 8

Total alkali content, expressed as sodium oxide

c c

NA NR NR NR 0,75 0,75

(Na O) equivalent, maximum, %

High sulfate-resistant grade (HSR)

Magnesium oxide (MgO), maximum, % NA 6,0 6,0 6,0 6,0 6,0

Sulfur trioxide (SO), maximum, % NA 3,0 3,5 3,0 3,0 3,0

Loss on ignition, maximum, % NA 3,0 3,0 3,0 3,0 3,0

Insoluble residue, maximum, % NA 0,75 0,75 0,75 0,75 0,75

b b

Tricalcium silicate (CS) maximum, % NA NR NR NR 65 65

b b

minimum, % NA NR NR NR 48 48

b b b b b

Tricalcium aluminate (C A), maximum, % NA 3 3 3 3 3

Tetracalcium aluminoferrite (C AF) plus twice the

4 b b b b b

NA 24 24 24 24 24

tricalcium aluminate (C A), maximum, %

Total alkali content expressed as sodium oxide (Na O)

2 c c

NA NR NR NR 0,75 0,75

equivalent, maximum, %

NR = No Requirement; NA = Not Applicable

a

When the tricalcium aluminate content (expressed as C A) of the cement is 8 % or less, the maximum SO content shall be 3 %.

3 3

b

The expressing of chemical limitations by means of calculated assumed compounds does not necessarily mean that the oxides are

actually or entirely present as such compounds. When the ratio of the percentages of Al O to Fe O is 0,64 or less, the C A content is

2 3 2 3 3

zero. When the Al O to Fe O ratio is greater than 0,64, the compounds shall be calculated as follows:

2 3 2 3

C A = (2,65 × % Al O ) – (1,69 × % Fe O )

3 2 3 2 3

C AF = 3,04 × % Fe O

4 2 3

C S = (4,07 × % CaO) – (7,60 × % SiO ) – (6,72 × % Al O ) – (1,43 × % Fe O ) – (2,85 × % SO )

3 2 2 3 2 3 3

When the ratio of Al O to Fe O is less than 0,64, the C S shall be calculated as follows:

2 3 2 3 3

C S = (4,07 × % CaO) – (7,60 × % SiO ) – (4,48 × % Al O ) – (2,86 × % Fe O ) – (2,85 × % SO )

3 2 2 3 2 3 3

c

The sodium oxide equivalent (expressed as Na O equivalent) shall be calculated by the formula:

Na O equivalent = (0,658 × % K O) + (% Na O).

2 2 2

6 © ISO 2005 – All rights reserved

Table 2 — Summary of physical and performance requirements

Well cement class A B C D E F G H

Mix water, % mass fraction of cement (Table 5)

46 46 56 38 38 38 44 38

Fineness tests (alternative methods) (Clause 6)

Turbidimeter (specified surface, minimum 150 160 220 NR NR NR NR NR

m /kg)

Air permeability (specified surface, minimum 280 280 400 NR NR NR NR NR

m /kg)

Free fluid content, maximum % (Clause 8) NR NR NR NR NR NR 5,9 5,9

Compressive Schedule Final Final Minimum compressive strength

strength test number, curing curing

MPa (psi)

temp. pressure

(8-h curing Table 6

time) °C (°F) MPa (psi)

(Clause 9)

NA 38 (100) atm. 1,7 1,4 2,1 NR NR NR 2,1 2,1

(250) (200) (300) (300) (300)

NA 60 (140) atm. NR NR NR NR NR NR 10,3 10,3

(1 500) (1 500)

6S 110 (230) 20,7 NR NR NR 3,4 NR NR NR NR

(3 000) (500)

8S 143 (290) 20,7 NR NR NR NR 3,4 NR NR NR

(3 000) (500)

9S 160 (320) 20,7 NR NR NR NR NR 3,4 NR NR

(3 000) (500)

Compressive Schedule Final Final Minimum compressive strength

strength test number, curing curing

MPa (psi)

temp. pressure

(24-h curing Table 6

time) °C (°F) MPa (psi)

(Clause 9)

NA 38 (100) Atm. 12,4 10,3 13,8 NR NR NR NR NR

(1 800) (1 500) (2 000)

4S 77 (170) 20,7 NR NR NR 6,9 6,9 NR NR NR

(3 000) (1 000) (1 000)

6S 110 (230) 20,7 NR NR NR 13,8 NR 6,9 NR NR

(3 000) (2 000) (1 000)

8S 143 (290) 20,7 NR NR NR NR 13,8 NR NR NR

(3 000) (2 000)

9S 160 (320) 20,7 NR NR NR NR NR 6,9 NR NR

(3 000) (1 000)

Table 2 (continued)

Well cement Class A B C D E F G H

Pressure Specifi- Maximum Thickening time (min./max.)

temperature cation test consistency

min

thickening Schedule

(15 min

time test number

to 30 min

(Clause 10) Tables 9 stirring

a

through 13 period) B

c

4 30 — 90 90 90 90 NR NR NR NR

min. min. min. min.

5 30 — NR NR NR NR NR NR 90 90

min. min.

5 30 — NR NR NR NR NR NR 120 120

max. max.

6 30 — NR NR NR 100 100 100 NR NR

min. min. min.

8 30 — NR NR NR NR 154 NR NR NR

min.

9 30 — NR NR NR NR NR 190 NR NR

min.

a

Bearden units of consistency (B ) obtained on a pressurized consistometer as defined in Clause 10 and calibrated as per the same

c

clause.

NR = No Requirement.

4.2 Sampling frequency, timing of tests and equipment

4.2.1 Sampling frequency

For well cement Classes C, D, E, F, G and H, a sample for testing shall be taken by either method (1) over a

24-h interval or method (2) on a 1 000 ton (maximum) production run.

For well cement Classes A and B, a sample for testing shall be taken by either method (1) over a 14-day

interval or method (2) on a 25 000 ton (maximum) production run.

These samples shall represent the product as produced. At the choice of the manufacturer, either method (1)

or method (2) may be used.

4.2.2 Time from sampling to testing

Each sample shall be tested for conformance to this part of ISO 10426. All tests shall be completed within

seven working days after sampling.

4.2.3 Specified equipment

Equipment used for testing well cements shall comply with Table 3. Dimensions shown in Figures 5, 6, 10

and 11 are for cement specification test equipment manufacturing purposes. Dimensional recertification shall

not be required.

8 © ISO 2005 – All rights reserved

Table 3 — Specification test equipment for well-cement manufacturers

Test or preparation Well cement Clause Required equipment

classes reference

Sampling All Clause 5 Apparatus specified in ASTM C 183 (or EN 196-7).

Fineness A, B, C Clause 6 Turbidimeter and auxiliary equipment as specified in ASTM C 115 or

air permeability apparatus and auxiliary equipment as specified in

ASTM C 204 (or EN 196-6)

Slurry preparation All Clause 7 Apparatus specified in 7.1

Free fluid G, H Clause 8 Apparatus specified in 8.1

Atmospheric pressure A, B, C, G, H Clause 9 Apparatus specified in 9.1, except pressure vessel of 9.1.3.2

compressive strength

Pressure cured D, E, F Clause 9 Apparatus specified in 9.1

compressive strength

Thickening time All Clause 10 Pressurized consistometer specified in 10.1

4.2.4 Calibration

Equipment calibrated to the requirements of this part of ISO 10426 is considered to be accurate if calibration

is within the specified limits.

5 Sampling procedure

One or more of the procedures outlined in ASTM C183 (or EN 196-7) shall be used to secure a sample of well

cement for specification testing purposes.

6 Fineness tests

6.1 Procedure

Tests for fineness of well cement shall be carried out in accordance with either the procedure in ASTM C115

for the turbidimeter test or the procedure in ASTM C204 (or EN 196-6) by air permeability apparatus for the air

permeability test.

6.2 Requirements

Acceptance requirements for the fineness test are a minimum specific surface area (expressed in square

metres per kilogram) and are as given in Table 2. Cement Classes D, E, F, G and H have no fineness

requirement.

Either of the two fineness test methods (turbidimeter or air permeability test) shall be used, at the discretion of

the manufacturer, to determine the fineness.

7 Preparation of slurry for free fluid, compressive strength and thickening time

tests

7.1 Apparatus

7.1.1 Scales

The indicated load on scales shall be accurate within 0,1 % of the indicated load. Annual calibration is

required.

7.1.2 Masses

Masses shall be accurate within the tolerance shown in Table 4. On beam-type scales where the masses are

on the beam, the indicated masses shall conform to the requirements given in 7.1.1.

Table 4 — Permissible variation in weights

Mass Permissible variation

g g

1 000 ± 0,5

500 ± 0,35

300 ± 0,30

200 ± 0,20

100 ± 0,15

50 ± 0,10

7.1.3 Sieves

A No. 20 wire cloth sieve (openings 850 µm), meeting the requirements given in ISO 3310-1, shall be used for

sieving cement prior to slurry preparation.

7.1.4 Mixing devices

The mixing device for preparation of well cement slurries shall be a one litre (or one quart) size, bottom-drive,

blade type mixer.

Examples of mixing devices in common use are shown in Figure 1. The mixing blade and mixing container

shall be constructed of durable corrosion-resistant material. The mixing assembly shall be constructed in such

a manner that the blade can be removed for weighing and changing. The mixing blade shall be weighed prior

to use and replaced with an unused blade when a 10 % mass loss has occurred. If water leakage occurs

around the bearings, the entire blade and container assembly should be replaced.

Figure 1 — Examples of typical cement-mixing devices

10 © ISO 2005 – All rights reserved

7.2 Procedure

7.2.1 Sieving

Prior to mixing, the cement shall be sieved as described in ASTM C183.

7.2.2 Temperature of water and cement

The temperature of the mix water in the container within 60 s prior to mixing shall be 23 °C ± 1 °C

(73 °F ± 2 °F) and that of the cement within 60 s prior to mixing shall be 23 °C ± 1 °C (73 °F ± 2 °F).

7.2.3 Mix water

Distilled or deionized water shall be used for testing. The mix water shall be weighed directly into a clean, dry

mixing container. No water shall be added to compensate for evaporation, wetting, etc.

7.2.4 Mixing quantities

Slurry component quantities shown in Table 5 shall be used for testing. The use of the quantities of

components shown in Table 5 will result in mix-water percentages (based on the mass of dry cement)

consistent with water percentages shown in Table 2.

Table 5 — Slurry requirements

Components Classes A and B Class C Classes D, E, F, H Class G

g g g g

Mix water 355 ± 0,5 383 ± 0,5 327 ± 0,5 349 ± 0,5

Cement

772 ± 0,5 684 ± 0,5 860 ± 0,5 792 ± 0,5

7.2.5 Mixing cement and water

The mixing container with the required mass of mix water, as specified in Table 5, shall be placed on the

mixer base, the motor turned on and maintained at 4 000 r/min ± 200 r/min (66,7 r/s ± 3,3 r/s) while the

cement sample is added at a uniform rate in not more than 15 s. After all of the cement has been added to the

mix water, the cover shall be placed on the mixing container and mixing shall be continued at

12 000 r/min ± 500 r/min(200 r/s ± 8,3 r/s) for 35 s ±1 s.

8 Free-fluid test (free water)

8.1 Apparatus

8.1.1 Consistometer

The atmospheric pressure consistometer or the pressurized consistometer described in 10.1 (run at

atmospheric pressure) shall be used for stirring and conditioning the cement slurry for determination of free-

fluid content. The atmospheric consistometer consists of a rotating cylindrical slurry container, equipped with

an essentially stationary paddle assembly, in a temperature controlled liquid bath. It shall be capable of

maintaining the temperature of the bath at 27 °C ± 1,7 °C (80 °F ± 3 °F) and of rotating the slurry container at

a speed of 150 r/min ±15 r/min (2,5 r/s ± 0,25 r/s) during the stirring and conditioning period for the slurry. The

paddle and all parts of the slurry container exposed to the slurry shall be constructed of corrosion-resistant

materials. See Figures 2, 3, 4 and 5.

NOTE The paddle may be used to drive a “potentiometer” (see Figures 2 and 3) to measure slurry viscosity.

Key

1 cap lock nut

2 centre lock reverse jam nut

3 dial

4 pointer

5 dial and base assembly

6 spring

7 collar

8 bearing

9 retaining ring

10 lid

11 roll pin

12 shaft

Figure 2 — Typical potentiometer mechanism for atmospheric pressure consistometer

12 © ISO 2005 – All rights reserved

Key

1 lid (see Figure 2)

2 fill indicating groove

3 slurry container (see Figure 4)

4 paddle (see Figure 5)

Figure 3 — Container assembly for typical atmospheric pressure consistometer

Dimensions in millimetres (inches)

Key

1 2 slots 180° apart

2 fill-level indicating groove

3 pivot bearing

Figure 4 — Container for typical atmospheric pressure consistometer

14 © ISO 2005 – All rights reserved

Dimensions in millimetres (inches)

NOTE 1 Paddle material: type 302 stainless steel 1,0 mm × 7,9 mm (0,04 in × 0,313 in) cold-rolled strip.

NOTE 2 Shaft material: type 416 steel 6,4 mm × 211,1 mm (0,25 in × 8,313 in) annealed and ground.

Figure 5 — Paddle for typical atmospheric pressure consistometer

8.1.2 Scales

Scales shall meet the requirements of 7.1.1.

8.1.3 Test flask

A 500 ml conical flask in accordance with ASTM E1404, Type I, Class 2 or DIN 12385 shall be used. See

Figure 6.

Dimensions in millimetres

Key

1 ASTM conical flask (Type 1, Class 2), capacity 500 ml

a

Wall thickness.

b

OD (at widest point).

Figure 6 — Conical flask for measurement of free fluid

8.2 Calibration

8.2.1 Temperature-measuring system

The temperature of the bath shall be measured by thermometer (glass or digital) and/or thermocouple with

digital indicator which are accurate to ± 1,7 °C (± 3 °F). Thermocouples shall be ASTM E220 classification

“special” Type J. Thermocouples with digital indicators and thermometers shall be checked for accuracy

against a certified thermometer, traceable to the reference of the national body responsible for standards of

temperature measurement, no less frequently than monthly. Thermocouples with digital indicators and

thermometers found outside the acceptable ± 1,7 °C (± 3 °F) range shall be corrected or replaced. See

Annex A.

8.2.2 Slurry container rotational speed

The rotational speed shall be 150 r/min ± 15 r/min (2,5 r/s ± 0,25 r/s). The rotational speed of the slurry

container shall be checked no less frequently than quarterly, and corrected if found to be inaccurate.

8.2.3 Timer

The timer shall be accurate to within ± 30 s per hour. It shall be checked for accuracy no less frequently than

semi-annually, and corrected or replaced if found to be inaccurate.

16 © ISO 2005 – All rights reserved

8.3 Procedure

8.3.1 Prepare the slurry according to the procedure in Clause 7.

8.3.2 Fill a clean and dry consistometer slurry container to the proper level.

8.3.3 Assemble the slurry container and associated parts, place them in the consistometer and start the

motor according to the operating instructions of the manufacturer. The interval between completion of mixing

and starting of the consistometer shall not exceed 1 min.

8.3.4 Stir the slurry in the consistometer for a period of 20 min ± 30 s. Maintain the bath temperature at

27 °C ± 1,7 °C (80 °F ± 3 °F) throughout the stirring period.

8.3.5 Transfer 790 g ± 5 g of Class H slurry or 760 g ± 5 g of Class G slurry directly into the clean, dry

500 ml conical flask within 1 min. Record the actual mass transferred. Seal the flask with a self-sealing film to

prevent evaporation.

8.3.6 Set the slurry-filled flask on a surface that is nominally level and vibration-free. The air temperature to

which the slurry-filled flask is exposed shall be 22,8 °C ± 2,8 °C (73 °F ± 5 °F). The temperature sensor for

measuring air temperature shall meet the requirements of 8.2.1. Let the slurry-filled flask remain undisturbed

for a period of 2 h ± 5 min.

8.3.7 At the end of 2 h, remove the supernatant fluid that has developed with a pipet or syringe. Measure

the volume of supernatant fluid to an accuracy of ± 0,1 ml and record it as millilitres free fluid.

8.3.8 Convert the millilitres free fluid to a percentage of starting slurry volume (∼ 400 ml depending on

recorded initial mass) and express that value as percent free fluid.

8.4 Calculation of percent free fluid

Free fluid shall be calculated as a percentage, using the following formula:

V ⋅ρ

FF

% FF=× 100

m

S

where

% FF is the free fluid content of the slurry, in percent;

V is the volume of free fluid (supernatant fluid) collected, expressed in millilitres;

FF

ρ is the specific gravity (expressed in grams per cubic centimetre) of slurry; equal to 1,98 for

Class H at 38 % water; 1,90 for Class G at 44 % water; (If ρ of the base cement is other than 3,14,

the actual ρ of slurry should be calculated and used.)

m is the initially recorded (starting) mass of slurry, expressed in grams.

S

EXAMPLE Calculation of percent free fluid:

m = 791,7 g

S

V = 15,1 ml

FF

ρ = 1,98 g/cm (Class H)

% FF = 15,1 × (1,98) × 100/791,7

% FF = 3,78

NOTE cm and ml are assumed to be equal for purposes of calculation.

8.5 Acceptance requirements

The % FF for well cement of Classes G and H shall not exceed 5,9 %.

9 Compressive strength tests

9.1 Apparatus

9.1.1 Cube moulds and compressive strength-testing machine

Moulds and testing machine for compressive strength tests shall conform to the requirements in ASTM C109,

except that the moulds may be separable into more than two parts. The moulds shall be checked for

tolerances and the testing machine shall be calibrated within ± 1 % of the load range to be measured, at least

once every two years.

9.1.2 Cube mould base and cover plates

Generally, plate glass, brass or stainless steel plates having a minimum thickness of 6 mm (1/4 inch) are used.

Cover plates may be grooved on the surface which contacts the top of the cement.

9.1.3 Water curing bath

A curing bath or tank having dimensions allowing the complete immersion of a compressive strength mould(s)

in water and capable of maintaining the prescribed test temperatures within ± 2 °C (± 3 °F) shall be employed.

The two types of water curing baths are as follows:

a) Atmospheric pressure curing bath: A vessel for curing specimens at atmospheric pressure and

temperatures of 66 °C (150 °F) or less, having an agitator or circulating system;

b) Pressurized curing bath: A vessel suitable for curing specimens at temperatures u 160 °C (320 °F) and

at pressures that can be controlled at 20,7 MPa ± 0,345 MPa (3 000 psi ± 50 psi). The vessel shall be

capable of fulfilling the appropriate specification schedule given in Table 6.

9.1.4 Cooling bath

The cooling bath dimensions shall be such that the specimen to be cooled from the curing temperature can be

completely submerged in water maintained at 27 °C ± 3 °C (80 °F ± 5 °F).

9.1.5 Temperature-measuring system

The temperature-measuring system shall be calibrated to an accuracy of ± 2 °C (± 3 °F) no less frequently

than monthly. The procedure described in Annex A is commonly used. Two commonly used temperature-

measuring systems are:

9.1.5.1 Thermometer

A thermometer with a range including 21 °C to 82 °C (70 °F to 180 °F), with minimum scale divisions not

exceeding 1 °C (2 °F) may be used.

9.1.5.2 Thermocouple

A thermocouple system with the appropriate range may be used.

18 © ISO 2005 – All rights reserved

Table 6 — Specification schedules for pressurized curing of specimens

Schedule Final Elapsed time from first application of heat and pressure

number curing

h: min (± 2 min)

a

pressure

MPa (psi)

0:00 0:30 0:45 1:00 1:15 1:30 2:00 2:30 3:00 3:30 4:00

Temperature

°C (°F)

4S 20,7 27 47 49 51 53 55 59 64 68 72 77

(3 000) (80) (116) (120) (124) (128) (131) (139) (147) (155) (162) (170)

6S 20,7 27 56 64 68 72 75 82 89 96 103 110

(3 000) (80) (133) (148) (154) (161) (167) (180) (192) (205) (218) (230)

8S 20,7 27 67 87 99 103 106 113 121 128 136 143

(3 000) (80) (153) (189) (210) (216) (223) (236) (250) (263) (277) (290)

9S 20,7 27 73 97 120 123 127 133 140 147 153 160

(3 000) (80) (164) (206) (248) (254) (260) (272) (284) (296) (308) (320)

a

The test pressure shall be applied as soon as specimens are placed in the pressure vessel and maintained at the given pressure

within the following limits for the duration of the curing period: Schedules 4S through 9S: at 20,7 MPa ± 3,4 MPa (3 000 psi ± 500 psi).

9.1.6 Puddling rod

Typically, a corrosion-resistant puddling rod of nominal diameter 6 mm (1/4 inch) is used.

9.1.7 Sealant

Co

...

NORME ISO

INTERNATIONALE 10426-1

Deuxième édition

2005-12-15

Industries du pétrole et du gaz naturel —

Ciments et matériaux pour la cimentation

des puits —

Partie 1:

Spécifications

Petroleum and natural gas industries — Cements and materials for well

cementing —

Part 1: Specification

Numéro de référence

©

ISO 2005

PDF – Exonération de responsabilité

Le présent fichier PDF peut contenir des polices de caractères intégrées. Conformément aux conditions de licence d'Adobe, ce fichier

peut être imprimé ou visualisé, mais ne doit pas être modifié à moins que l'ordinateur employé à cet effet ne bénéficie d'une licence

autorisant l'utilisation de ces polices et que celles-ci y soient installées. Lors du téléchargement de ce fichier, les parties concernées

acceptent de fait la responsabilité de ne pas enfreindre les conditions de licence d'Adobe. Le Secrétariat central de l'ISO décline toute

responsabilité en la matière.

Adobe est une marque déposée d'Adobe Systems Incorporated.

Les détails relatifs aux produits logiciels utilisés pour la création du présent fichier PDF sont disponibles dans la rubrique General Info

du fichier; les paramètres de création PDF ont été optimisés pour l'impression. Toutes les mesures ont été prises pour garantir

l'exploitation de ce fichier par les comités membres de l'ISO. Dans le cas peu probable où surviendrait un problème d'utilisation,

veuillez en informer le Secrétariat central à l'adresse donnée ci-dessous.

© ISO 2005

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publication ne peut être reproduite ni utilisée sous

quelque forme que ce soit et par aucun procédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l'accord écrit

de l'ISO à l'adresse ci-après ou du comité membre de l'ISO dans le pays du demandeur.

ISO copyright office

Case postale 56 • CH-1211 Geneva 20

Tel. + 41 22 749 01 11

Fax. + 41 22 749 09 47

E-mail copyright@iso.org

Web www.iso.org

Publié en Suisse

ii © ISO 2005 – Tous droits réservés

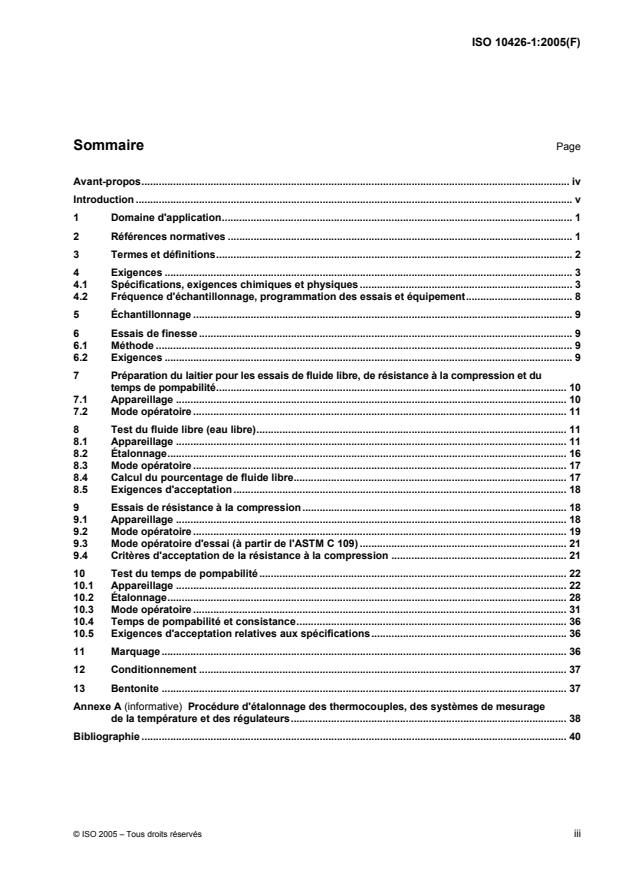

Sommaire Page

Avant-propos. iv

Introduction . v

1 Domaine d'application. 1

2 Références normatives . 1

3 Termes et définitions. 2

4 Exigences . 3

4.1 Spécifications, exigences chimiques et physiques . 3

4.2 Fréquence d'échantillonnage, programmation des essais et équipement. 8

5 Échantillonnage . 9

6 Essais de finesse. 9

6.1 Méthode . 9

6.2 Exigences . 9

7 Préparation du laitier pour les essais de fluide libre, de résistance à la compression et du

temps de pompabilité. 10

7.1 Appareillage . 10

7.2 Mode opératoire . 11

8 Test du fluide libre (eau libre). 11

8.1 Appareillage . 11

8.2 Étalonnage. 16

8.3 Mode opératoire . 17

8.4 Calcul du pourcentage de fluide libre. 17

8.5 Exigences d'acceptation . 18

9 Essais de résistance à la compression. 18

9.1 Appareillage . 18

9.2 Mode opératoire . 19

9.3 Mode opératoire d'essai (à partir de l'ASTM C 109) . 21

9.4 Critères d'acceptation de la résistance à la compression . 21

10 Test du temps de pompabilité . 22

10.1 Appareillage . 22

10.2 Étalonnage. 28

10.3 Mode opératoire . 31

10.4 Temps de pompabilité et consistance. 36

10.5 Exigences d'acceptation relatives aux spécifications. 36

11 Marquage . 36

12 Conditionnement . 37

13 Bentonite . 37

Annexe A (informative) Procédure d'étalonnage des thermocouples, des systèmes de mesurage

de la température et des régulateurs. 38

Bibliographie . 40

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes nationaux de

normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est en général confiée

aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude a le droit de faire partie du

comité technique créé à cet effet. Les organisations internationales, gouvernementales et non

gouvernementales, en liaison avec l'ISO participent également aux travaux. L'ISO collabore étroitement avec

la Commission électrotechnique internationale (CEI) en ce qui concerne la normalisation électrotechnique.

Les Normes internationales sont rédigées conformément aux règles données dans les Directives ISO/CEI,

Partie 2.

La tâche principale des comités techniques est d'élaborer les Normes internationales. Les projets de Normes

internationales adoptés par les comités techniques sont soumis aux comités membres pour vote. Leur

publication comme Normes internationales requiert l'approbation de 75 % au moins des comités membres

votants.

L'attention est appelée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable de ne

pas avoir identifié de tels droits de propriété et averti de leur existence.

L'ISO 10426-1 a été élaborée par le comité technique ISO/TC 67, Matériel, équipement et structures en mer

pour les industries pétrolière, pétrochimique et du gaz naturel, sous-comité SC 3, Fluides de forage et de

complétion, et ciments à puits.

Cette deuxième édition annule et remplace la première édition (ISO 10426-1:2000), qui a fait l'objet d'une

révision technique. Elle incorpore également l'amendement ISO 10426-1:2000/Amd.1:2002.

L'ISO 10426 comprend les parties suivantes, présentées sous le titre général Industries du pétrole et du gaz

naturel — Ciments et matériaux pour la cimentation des puits:

⎯ Partie 1: Spécifications

⎯ Partie 2: Essais de ciment pour puits

⎯ Partie 3: Essais de formulations de ciment pour puits en eau profonde

⎯ Partie 4: Préparation et essais en conditions ambiantes des laitiers de ciment mousse

⎯ Partie 5: Détermination du retrait et de l'expansion à la pression atmosphérique des formulations de

ciments pour puits

Une future Partie 6, portant sur les méthodes de détermination de la force statique du gel des formulations de

ciment, est en cours de préparation.

iv © ISO 2005 – Tous droits réservés

Introduction

e

La première édition de la présente partie de l’ISO 10426 était basée sur la spécification API 10A, 22 édition,

e

janvier 1995, et avait, par la suite, été adoptée par l’API en tant que spécification API 10A, 23 édition,

avril 2002. Cette deuxième édition de la présente partie de l’ISO 10426 incorpore

e

l’ISO 10426-1:2000/Amendement 1:2002. La 24 édition de la spécification API 10A est censée être identique

à la présente partie de l’ISO 10426.

Il est recommandé que les utilisateurs de la présente partie de l'ISO 10426 soient informés que des exigences

différentes ou complémentaires peuvent être nécessaires pour des applications particulières. La présente

partie de l'ISO 10426 n'a pas pour intention d'empêcher un vendeur d'offrir, ou un acheteur d'accepter, des

équipements ou des solutions d'ingénierie alternatifs dans le cas de cette application particulière. Ceci pourra

particulièrement s'appliquer lorsqu'on se trouve en présence d'une technologie innovante ou en cours de

développement. Lorsqu'une autre solution est offerte, il est recommandé que le vendeur identifie toutes les

différences avec la présente partie de l'ISO 10426 et fournisse des détails.

Dans la présente partie de l'ISO 10426, pour plus de commodité, les unités couramment utilisées aux États-

Unis sont données entre parenthèses, pour information.

NORME INTERNATIONALE ISO 10426-1:2005(F)

Industries du pétrole et du gaz naturel — Ciments et matériaux

pour la cimentation des puits —

Partie 1:

Spécifications

1 Domaine d'application

La présente partie de l'ISO 10426 traite des exigences et des recommandations relatives aux huit classes de

ciments pour puits. Elle comprend les exigences chimiques et physiques, ainsi que les modes opératoires

d'essais physiques.

La présente partie de l'ISO 10426 s'applique aux classes de ciments pour puits A, B, C, D, E et F qui sont des

produits obtenus par broyage d'un clinker de ciment Portland, additionnés, si nécessaire, de sulfate de

calcium. Des additions de traitement peuvent être utilisées dans la fabrication de ciment de ces classes. Les

additifs adaptés peuvent être soit broyés, soit mélangés pour la fabrication des ciments de classe D, E et F.

La présente partie de l'ISO 10426 s'applique également aux classes G et H qui sont des produits obtenus en

broyant un clinker de ciment Portland sans aucune addition autre que du sulfate de calcium ou de l'eau.

2 Références normatives

Les documents de référence suivants sont indispensables pour l'application du présent document. Pour les

références datées, seule l'édition citée s'applique. Pour les références non datées, la dernière édition du

document de référence s'applique (y compris les éventuels amendements).

ISO 3310-1, Tamis de contrôle — Exigences techniques et vérifications — Partie 1: Tamis de contrôle en

tissus métalliques

ISO 13500, Industries du pétrole et du gaz naturel — Produits pour fluides de forage — Spécifications et

essais

ASTM C 109/C 109M, Standard Test Method for Compressive Strength of Hydraulic Cement Mortars (Using

2-in or [50-mm] Cube Specimens)

ASTM C 114, Standard Test Methods for Chemical Analysis of Hydraulic Cement

ASTM C 115, Standard Test Method for Fineness of Portland Cement by the Turbidimeter

ASTM C 183, Standard Practice for Sampling and the Amount of Testing of Hydraulic Cement

ASTM C 204, Standard Test Method for Fineness of Hydraulic Cement by Air Permeability Apparatus

ASTM C 465, Standard Specification for Processing Additions for Use in the Manufacture of Hydraulic

Cements

ASTM E 220, Standard Test Method for Calibration of Thermocouples by Comparison Techniques

ASTM E 1404, Standard Specification for Laboratory Glass Conical Flasks

DIN 12385, Laboratory glassware, conical flasks, wide neck

EN 196-2, Méthodes d'essais des ciments — Partie 2: Analyse chimique des ciments

EN 196-6, Méthodes d'essais des ciments — Partie 6: Détermination de la finesse

EN 196-7, Méthodes d'essais des ciments — Partie 7: Méthodes de prélèvement et d'échantillonnage du

ciment

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions suivants s'appliquent.

3.1

additif

matériau ajouté au laitier de ciment pour en modifier ou en améliorer certaines propriétés souhaitables

NOTE Les propriétés communes qui sont modifiées comprennent: modification du temps de vieillissement (grâce à

l'utilisation de retardateurs ou d'accélérateurs), contrôle du filtrat, modification de la viscosité, etc.

3.2

unité de consistance Bearden

B

c

mesure de la consistance du laitier de ciment lorsqu'elle est déterminée sur un consistomètre pressurisé

3.3

masse volumique apparente

masse par unité de volume d'un matériau sec contenant de l'air entraîné

3.4

ciment

ciment Portland

clinker broyé, composé généralement de silicates de calcium hydrauliques et d'aluminates, contenant

généralement une ou plusieurs formes de sulfate de calcium en addition aux produits broyés

3.5

classe de ciment

désignation ISO destinée à définir les différentes classifications des ciments conformément à leur utilisation

prévue

3.6

qualité de ciment

désignation ISO destinée à définir la résistance aux sulfates d'un ciment particulier

3.7

mélange de ciment

mélange de ciment sec et d'autres matériaux secs

3.8

clinker

dans la fabrication du ciment, matériaux fondus au four et broyés avec du sulfate de calcium pour fabriquer du

ciment

3.9

résistance à la compression

force par unité de surface nécessaire pour écraser un échantillon de ciment donné

2 © ISO 2005 – Tous droits réservés

3.10

consistomètre

appareillage utilisé pour mesurer le temps de pompabilité d'un laitier de ciment soumis à une pression et à

une température

3.11

filtrat

liquide provenant d'un laitier de ciment pendant un essai de filtration

3.12

fluide libre

liquide coloré ou non, séparé du laitier de ciment

3.13

laitier de ciment pur

laitier de ciment composé uniquement de ciment et d'eau

3.14

récipient sous pression

partie du consistomètre dans lequel est placé le bol contenant le laitier à tester

3.15

cellule

bol

dans un consistomètre pressurisé, cellule qui contient le laitier à conditionner ou pour la mesure du temps de

pompabilité

3.16

temps de pompabilité

durée nécessaire à un laitier de ciment pour atteindre la B sélectionnée

c

NOTE Les résultats de l'essai du temps de pompabilité donnent une indication sur la durée de pompabilité d'un laitier

de ciment dans les conditions d'essai.

4 Exigences

4.1 Spécifications, exigences chimiques et physiques

4.1.1 Classes et qualités

Le ciment pour puits doit être spécifié dans les classes (A, B, C, D, E, F, G et H) et dans les qualités (O, MSR

et HSR) suivantes.

L'addition de traitement adapté ou l'utilisation d'additifs ne doit pas empêcher un ciment pour puits de remplir

les fonctions auxquelles il est destiné.

a) Classe A

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment de classe A, à condition qu'il a été prouvé que la quantité utilisée de ce type de

matériaux a satisfait aux exigences de l'ASTM C 465.

Ce produit est destiné à être utilisé lorsque des propriétés spécifiques ne sont pas requises. Il est

disponible uniquement en qualité «ordinaire» (O) (semblable au type I de l'ASTM C 150).

b) Classe B

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment de classe B, à condition qu'il a été prouvé que la quantité utilisée de ce type de

matériaux satisfait aux exigences de l'ASTM C 465.

Ce produit est destiné à être utilisé lorsque les conditions nécessitent une résistance forte ou moyenne

aux sulfates. Il est disponible en qualité «résistance moyenne aux sulfates» (MSR) et en qualité

«résistance forte aux sulfates» (HSR) (semblables au type II de l'ASTM C 150).

c) Classe C

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment de classe C, à condition qu'il a été prouvé que la quantité utilisée de ce type de

matériaux satisfait aux exigences de l'ASTM C 465.

Ce produit est destiné à être utilisé lorsque les conditions nécessitent une résistance initiale élevée. Il est

disponible en qualité «ordinaire» (O), en qualité «résistance moyenne aux sulfates» (MSR) et en qualité

«résistance forte aux sulfates» (HSR) (semblable au type III de l'ASTM C 150).

d) Classe D

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment de classe D, à condition qu'il a été prouvé que la quantité utilisée de ce type de

matériaux satisfait aux exigences de l'ASTM C 465.

De plus, au choix du fabricant, des additifs adaptés peuvent être broyés ou mélangés durant la

fabrication. Ce produit est destiné à être utilisé dans des conditions de températures et de pression

modérées. Il est disponible en qualité «résistance moyenne aux sulfates» (MSR) et «résistance forte aux

sulfates» (HSR).

e) Classe E

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment de classe E, à condition qu'il a été prouvé que la quantité utilisée de ce type de

matériaux satisfait aux exigences de l'ASTM C 465.

De plus, au choix du fabricant, des additifs adaptés peuvent être broyés ou mélangés durant la

fabrication. Ce produit est destiné à être utilisé dans des conditions de températures et de pression

élevées. Il est disponible en qualité «résistance moyenne aux sulfates» (MSR) et «résistance forte aux

sulfates» (HSR).

f) Classe F

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Au choix du fabricant, des additions de traitement peuvent être utilisées dans la

fabrication du ciment, à condition qu'il a été prouvé que la quantité utilisée de ce type de matériaux

satisfait aux exigences de l'ASTM C 465.

4 © ISO 2005 – Tous droits réservés

De plus, au choix du fabricant, des additifs adaptés peuvent être broyés ou mélangés durant la

fabrication. Ce produit est destiné à être utilisé dans des conditions de températures et de pression

extrêmement élevées. Il est disponible en qualité «résistance moyenne aux sulfates» (MSR) et

«résistance forte aux sulfates» (HSR).

g) Classe G

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Aucune addition autre que du sulfate de calcium ou de l'eau, ou un mélange des

deux, ne doit être broyée ou mélangée avec le clinker pendant la fabrication du ciment pour puits de

classe G, avec l'exception suivante. Afin de se conformer avec la Directive 2003/53/CE du Parlement

européen et du Conseil, il est autorisé jusqu'au 2009-12-31 d'ajouter des additifs chimiques, le cas

échéant, pour réduire la présence de chrome (VI), pour autant que de tels aditifs n'empêchent pas le

ciment pour puits de remplir les fonctions auxquelles il est destiné.

Ce produit est destiné à être utilisé comme ciment pour puits de base. Il est disponible en qualité

«résistance moyenne aux sulfates» (MSR) et «résistance forte aux sulfates» (HSR).»

h) Classe H

Produit obtenu par broyage d'un clinker de ciment Portland, composé essentiellement de silicates de

calcium hydrauliques, contenant généralement une ou plusieurs formes de sulfate de calcium en

adjuvants de fabrication. Aucune addition autre que du sulfate de calcium ou de l'eau, ou un mélange des

deux, ne doit être broyée ou mélangée avec le clinker pendant la fabrication du ciment pour puits de

classe H, avec l'exception suivante. Afin de se conformer avec la Directive 2003/53/CE du Parlement

européen et du Conseil, il est autorisé jusqu'au 2009-12-31 d'ajouter des additifs chimiques, le cas

échéant, pour réduire la présence de chrome (VI), pour autant que de tels aditifs n'empêchent pas le

ciment pour puits de remplir les fonctions auxquelles il est destiné.

Ce produit est destiné à être utilisé comme ciment pour puits de base. Il est disponible en qualité

«résistance moyenne aux sulfates» (MSR) et «résistance forte aux sulfates» (HSR).»

Un ciment pour puits fabriqué et fourni conformément à la présente partie de l'ISO 10426 peut être mélangé

et mis en place sur chantier en utilisant des quantités d'eau ou d'additifs qui sont laissées au choix de

l'utilisateur. Il n'est pas prévu que la conformité de fabrication avec la présente partie de l'ISO 10426 soit

basée sur les conditions de mise en place sur chantier.

4.1.2 Exigences chimiques

Les matériaux pour la cimentation des puits doivent être conformes aux exigences chimiques en fonction de

leur classe et de leur qualité données en référence dans le Tableau 1.

Les analyses chimiques des ciments hydrauliques doivent être effectuées comme spécifié dans l'ASTM C 114

(ou EN 196-2).

4.1.3 Exigences physiques et relatives aux performances

Le ciment pour puits doit être conforme aux exigences physiques et à celles relatives aux performances

données dans le Tableau 2 et spécifiées dans les Articles 6, 7, 8, 9 et 10.

Tableau 1 — Exigences chimiques

Classe de ciment

A B C D, E, F G H

Qualité ordinaire (O)

Oxyde de magnésium (MgO), maximum, % 6,0 NA 6,0 NA NA NA

a

Trioxyde de soufre (SO ), maximum, % 3,5 NA 4,5 NA NA NA

Perte au feu, maximum, % 3,0 NA 3,0 NA NA NA

Résidu insoluble, maximum, % 0,75 NA 0,75 NA NA NA

Aluminate tricalcique (C A), maximum, % NR NA 15 NA NA NA

Qualité «résistance moyenne aux sulfates» (MSR)

Oxyde de magnésium (MgO), maximum, % NA 6,0 6,0 6,0 6,0 6,0

Trioxyde de soufre (SO), maximum, % NA 3,0 3,5 3,0 3,0 3,0

Perte au feu, maximum, % NA 3,0 3,0 3,0 3,0 3,0

Résidu insoluble, maximum, % NA 0,75 0,75 0,75 0,75 0,75

b b

Silicate tricalcique (C S), maximum, % NA NR NR NR 58 58

b b

minimum, % NA NR NR NR 48 48

Aluminate tricalcique (CA), maximum, % NA 8 8 8 8 8

c c

Teneur totale en alcalis exprimée en équivalent d'oxyde de NA NR NR NR 0,75 0,75

sodium (Na O), maximum, %

Qualité «résistance forte aux sulfates» (HSR)

Oxyde de magnésium (MgO), maximum, % NA 6,0 6,0 6,0 6,0 6,0

Trioxyde de soufre (SO), maximum, % NA 3,0 3,5 3,0 3,0 3,0

Perte au feu, maximum, % NA 3,0 3,0 3,0 3,0 3,0

Résidu insoluble, maximum, % NA 0,75 0,75 0,75 0,75 0,75

b b

Silicate tricalcique (C S), maximum, % NA NR NR NR 65 65

b b

minimum, % NA NR NR NR 48 48

b b b b b

Aluminate tricalcique (C A), maximum, % NA 3 3 3 3 3

b b b b b

Aluminoferrite tétracalcique (C AF) plus deux fois l'aluminate NA 24 24 24 24 24

tricalcique (C A), maximum, %

c c

Teneur totale en alcalis exprimée en équivalent d'oxyde de NA NR NR NR 0,75 0,75

sodium (Na O), maximum, %

NR = pas d'exigences; NA = non applicable.

a

Lorsque la teneur en aluminate tricalcique (C A) du ciment est inférieure ou égale à 8 %, la teneur maximale en SO doit être de 3 %.

3 3

b

L'expression des limites chimiques au moyen de calculs de composés ne signifie pas forcément que les oxydes sont effectivement

ou complètement présents en tant que tels. Lorsque le rapport des pourcentages d'Al O sur Fe O est inférieur ou égal à 0,64, la

2 3 2 3

teneur en C A est égale à zéro. Lorsque le rapport d'Al O sur Fe O est supérieur à 0,64, les composés doivent être calculés de la

3 2 3 2 3

manière suivante:

C A = (2,65 × % Al O ) – (1,69 × % Fe O )

3 2 3 2 3

C AF = 3,04 × % Fe O

4 2 3

C S = (4,07 × % CaO) – (7,60 × % SiO ) – (6,72 × Al O ) – (1,43 × % Fe O ) – (2,85 × %SO ).

3 2 2 3 2 3 3

Lorsque le rapport d'Al O sur Fe O est inférieur à 0,64, la teneur en C S doit être calculée comme suit:

2 3 2 3 3

C S = (4,07 × % CaO) – (7,60 × % SiO ) – (4,48 × % Al O ) – (2,86 × % Fe O ) – (2,85 × % SO ).

3 2 2 3 2 3 3

c

L'équivalent de l'oxyde de sodium (équivalent Na O) doit être calculé avec la formule suivante:

équivalent Na O = (0,658 × % K O) + (% Na O).

2 2 2

6 © ISO 2005 – Tous droits réservés

Tableau 2 — Récapitulatif des exigences physiques et relatives aux performances

Classe de ciment pour puits A B C D E F G H

Eau de gâchage, % de la masse du ciment

46 46 56 38 38 38 44 38

(Tableau 5)

Essais de finesse (différentes méthodes) (Article 6)

Turbidimètre (surface spécifique minimale, en

150 160 220 NR NR NR NR NR

m /kg)

Perméabilité à l'air (surface spécifique minimale, 280 280 400 NR NR NR NR NR

en m /kg)

Teneur en fluide libre, maximum en % (Article 8) NR NR NR NR NR NR 5,9 5,9

Essai de Numéro de Température Pression

résistance programme, de fin de de fin de

à la vieillisse- vieillis-

Résistance minimale à la compression

Tableau 6

compression, ment, sement,

MPa (psi)

(temps de

°C (°F) MPa

vieillissement:

(psi)

8 h) (Article 9)

NA 38 (100) Atm. 1,7 1,4 2,1 NR NR NR 2,1 2,1

(250) (200) (300) (300) (300)

NA 60 (140) Atm. NR NR NR NR NR NR 10,3 10,3

(1 500) (1 500)

6S 110 (230) 20,7 NR NR NR 3,4 NR NR NR NR

(3 000) (500)

8S 143 (290) 20,7 NR NR NR NR 3,4 NR NR NR

(3 000)

(500)

9S 160 (320) 20,7 NR NR NR NR NR 3,4 NR NR

(3 000) (500)

Essai de Numéro de Température Pression

résistance programme, de fin de de fin de

à la vieillisse- vieillis-

Tableau 6

Résistance minimale à la compression

compression, ment, sement,

(temps de

MPa (psi)

°C (°F) MPa (psi)

vieillissement:

24 h)

(Article 9)

NA 38 (100) Atm. 12,4 10,3 13,8 NR NR NR NR NR

(1 800) (1 500) (2 000)

4S 77 (170) 20,7 NR NR NR 6,9 6,9 NR NR NR

(3 000) (1 000) (1 000)

6S 110 (230) 20,7 NR NR NR 13,8 NR 6,9 NR NR

(3 000) (2 000) (1 000)

8S 143 (290) 20,7 NR NR NR NR 13,8 NR NR NR

(3 000) (2 000)

9S 160 (320) 20,7 NR NR NR NR NR 6,9 NR NR

(3 000) (1 000)

Tableau 2 (suite)

Classe de ciment pour puits A B C D E F G H

Pression Essai de Consistance

température spécifi- maximale,

pour cation: durée de

Temps de pompabilité (min./max.)

l'essai de numéro de mélange:

min

pompabilité programme 15 min

a

(Article 10) Tableaux 9 à 30 min B

c

à 13

4 30 — 90 90 90 90 NR NR NR NR

min. min. min. min.

5 30 — NR NR NR NR NR NR 90 90

min. min.

5 30 — NR NR NR NR NR NR 120 120

max. max.

6 30 — NR NR NR 100 100 100 NR NR

min. min. min.

8 30 — NR NR NR NR 154 NR NR NR

min.

9 30 — NR NR NR NR NR 190 NR NR

min.

a

Unités Bearden de consistance (B ) obtenues sur un consistomètre pressurisé, conforme à la définition de l'Article 10, et étalonné

c

conformément à ce même article.

NR = pas d'exigences.

4.2 Fréquence d'échantillonnage, programmation des essais et équipement

4.2.1 Fréquence d'échantillonnage

Dans le cas des ciments appartenant aux classes C, D, E, F, G et H, un échantillon destiné aux essais doit

être prélevé en utilisant soit la méthode (1) sur 24 h, soit la méthode (2) dans une production maximale de

1 000 t.

Dans le cas des ciments appartenant aux classes A ou B, l'échantillon doit être prélevé en utilisant soit la

méthode (1) sur 14 jours, soit la méthode (2) dans une production maximale de 25 000 t.

Ces échantillons doivent représenter le produit tel qu'il a été produit. Le choix de la méthode (1) ou (2) est

laissé à la discrétion du fabricant.

4.2.2 Période entre l'échantillonnage et l'essai

Chaque échantillon doit être soumis à essai conformément à la présente partie de l'ISO 10426. Tous les

essais doivent être achevés dans les sept jours ouvrables qui suivent l'échantillonnage.

4.2.3 Équipement prescrit

L'équipement utilisé pour tester les ciments pour puits doit être conforme au Tableau 3. Les dimensions

données dans les Figures 5, 6, 10 et 11 sont destinées à la fabrication d'un équipement d'essai de

spécification. Une nouvelle certification des dimensions ne doit pas être exigée.

8 © ISO 2005 – Tous droits réservés

Tableau 3 — Équipement d'essai de spécification pour les fabricants de ciments pour puits

Essai ou préparation Classes de ciments Référence de Équipement nécessaire

pour puits l'article

Échantillonnage Toutes Article 5 Appareillage prescrit dans l'ASTM C 183 (ou dans

l'EN 196-7)

Finesse A, B, C Article 6 Turbidimètre et équipement auxiliaire comme

prescrit dans l'ASTM C 115 ou appareillage de

perméabilité à l'air et équipement auxiliaire comme

prescrit dans l'ASTM C 204 (ou l'EN 196-6)

Préparation du laitier Toutes Article 7 Appareillage prescrit en 7.1

Fluide libre G, H Article 8 Appareillage prescrit en 8.1

Pression atmosphérique A, B, C, G, H Article 9 Appareillage prescrit en 9.1, à l'exception du

Résistance à la compression récipient sous pression de 9.1.3.2

Vieillissement en pression D, E, F Article 9 Appareillage prescrit en 9.1

Résistance à la compression

Temps de pompabilité Toutes Article 10 Consistomètre pressurisé prescrit en 10.1

4.2.4 Étalonnage

Les équipements étalonnés conformément aux exigences de la présente partie de l'ISO 10426 sont

considérés comme exacts si l'étalonnage se situe dans les limites spécifiées.

5 Échantillonnage

Au moins l'un des modes opératoires décrits dans l'ASTM C 183 (ou l'EN 196-7) doit être utilisé pour obtenir

un échantillon de ciment pour puits approprié aux essais de spécification.

6 Essais de finesse

6.1 Méthode

Les essais de finesse relatifs au ciment pour puits doivent être réalisés conformément soit au mode opératoire

décrit dans l'ASTM C 115 qui utilise l'essai au turbidimètre, soit à celui décrit dans l'ASTM C 204 (ou

l'EN 196-6) qui utilise un appareillage permettant de procéder à l'essai de perméabilité à l'air.

6.2 Exigences

Les exigences d'acceptation relatives à l'essai de finesse consistent en une surface minimale spécifique

(exprimée en mètres carrés par kilogramme) et sont données dans le Tableau 2. Les classes de ciment D, E,

F, G et H n'ont pas d'exigences de finesse.

Afin de satisfaire aux exigences de l'essai de finesse, le choix de l'une des deux méthodes d'essai de finesse

(turbidimètre ou essai de perméabilité à l'air) est laissé à la discrétion du fabricant.

7 Préparation du laitier pour les essais de fluide libre, de résistance à la compression

et du temps de pompabilité

7.1 Appareillage

7.1.1 Balance

La charge indiquée sur la balance doit être exacte à 0,1 % près de la charge indiquée. Un étalonnage annuel

est nécessaire.

7.1.2 Masses

Les masses doivent être exactes dans la limite des tolérances représentées dans le Tableau 4. Sur une

balance de type balance à fléau où les poids se trouvent sur le fléau, les masses indiquées doivent être

conformes aux exigences données en 7.1.1.

Tableau 4 — Variation autorisée pour les masses

Masse Variation autorisée

g g

1 000 ± 0,5

500 ± 0,35

300 ± 0,30

200 ± 0,20

100 ± 0,15

50 ± 0,10

7.1.3 Tamis

Un tamis en toile métallique N° 20 (850 µm d'ouverture), conforme aux exigences de l'ISO 3310-1, doit être

utilisé pour tamiser le ciment avant de préparer le laitier.

7.1.4 Mélangeurs

Utiliser comme mélangeur destiné à la préparation des laitiers de ciment pour puits un mélangeur d'une

contenance d'un litre (ou un quart), entraîné par le bas et à palette.

La Figure 1 représente des exemples de mélangeurs communément utilisés. La palette et le bol du