ISO 18869:2017

(Main)Hydraulic fluid power - Test methods for couplings actuated with or without tools

Hydraulic fluid power - Test methods for couplings actuated with or without tools

ISO 18869:2017 specifies methods for testing and evaluating the performance of quick-action couplings for use in hydraulic fluid power applications. This document does not apply to the testing of tube connections, stud ends for ports and flange connections, which are covered by ISO 19879. Test methods covered in this document are independent of each other and outline the method to follow for each test. See the respective connector standard for which tests to conduct and for performance requirements. It is not intended that all tests be carried out for every application; it is up to the user of this document to select the applicable tests. For qualification of the coupling, the minimum number of samples specified in this document is to be tested, unless otherwise specified in the relevant coupling standard or as agreed upon by the manufacturer and the user.

Transmissions hydrauliques — Méthodes d'essai pour les raccords actionné avec ou sans outils

Le présent document spécifie les méthodes d'essai et d'évaluation des performances des raccords rapides destinés à être utilisés dans les applications de transmissions hydrauliques. Le présent document ne s'applique aux essais des raccordements de tube métalliques, aux éléments mâles pour orifices et aux brides de raccordement, qui sont couverts par l'ISO 19879. Les méthodes d'essai couvertes par le présent document sont indépendantes les unes des autres et décrivent la méthode à suivre pour chaque essai. Consulter la norme correspondante du raccord pour les les essais à réaliser et pour les exigences de performance. Il n'est pas prévu de réaliser tous les essais pour chaque application; c'est à l'utilisateur du présent document de choisir les essais qui s'appliquent. Pour la qualification du raccord, le nombre minimal d'échantillons spécifié dans le présent document est à soumettre à essai, sauf spécification contraire dans la norme pertinente de raccord ou par accord entre le constructeur et l'utilisateur.

General Information

- Status

- Published

- Publication Date

- 30-Jul-2017

- Technical Committee

- ISO/TC 131/SC 4 - Connectors and similar products and components

- Drafting Committee

- ISO/TC 131/SC 4/WG 4 - Hydraulic and pneumatic quick-action couplings

- Current Stage

- 9092 - International Standard to be revised

- Start Date

- 12-May-2023

- Completion Date

- 13-Dec-2025

Relations

- Effective Date

- 04-Nov-2015

Overview

ISO 18869:2017 - Hydraulic fluid power - Test methods for couplings actuated with or without tools - defines standardized test methods to evaluate the performance of quick‑action and tool‑actuated couplings used in hydraulic fluid power systems. The document provides independent, repeatable test procedures (mechanical, hydraulic and environmental) to verify coupling behaviour under service and abnormal conditions. It does not cover tube connections, stud ends or flange connections (see ISO 19879).

Key topics and technical requirements

ISO 18869:2017 organizes methods that are independent of each other; users select applicable tests based on the connector standard or application. Important technical topics included are:

- General test conditions: safety considerations, thread lubrication, torque, test fluid and temperature, test pressure and test reporting.

- Mechanical performance: connect force/torque and disconnect force/torque tests to verify manual or tool‑actuated engagement.

- Hydraulic behaviour: leakage (low pressure and maximum working pressure), air inclusion and fluid loss tests.

- Pressure performance: pressure drop (Δp), static pressure, burst tests and pressure impulse tests (in accordance with ISO 6802 / ISO 6803).

- Temperature and environmental tests: specific temperature exposure (maximum/minimum working), corrosion resistance and surge flow tests (short and long duration).

- Durability: endurance and rotating impulse tests, overtightening test for screw‑to‑connect types, and re‑use criteria for components.

- Test reporting: required test data forms and minimum sample numbers for qualification unless otherwise specified by the relevant coupling standard or agreed between manufacturer and user.

Practical applications and who uses this standard

ISO 18869:2017 is used to ensure safety, reliability and interchangeability of hydraulic couplings across industries:

- Manufacturers of quick‑action and tool‑actuated hydraulic couplings - for product development, type‑approval and quality control.

- Independent test laboratories and certification bodies - to perform validated, repeatable tests and generate compliant test reports.

- OEMs, system integrators and purchasers - to specify coupling performance and select components for mobile equipment, industrial machinery, marine and offshore systems.

- Maintenance engineers and field technicians - to understand performance limits (leakage, pressure, temperature and endurance) and evaluate returned or in‑service couplings.

Related standards

- ISO 19879 - testing of tube connections, stud ends and flange connections (outside ISO 18869 scope)

- ISO 5598 - fluid power vocabulary (definitions such as quick‑action couplings)

- ISO 6802 / ISO 6803 - pressure impulse test procedures referenced by ISO 18869

ISO 18869:2017 is essential for anyone specifying, testing or certifying hydraulic couplings - it clarifies which tests exist, how to perform them and how to document results for reliable hydraulic fluid power systems.

ISO 18869:2017 - Hydraulic fluid power -- Test methods for couplings actuated with or without tools

ISO 18869:2017 - Transmissions hydrauliques -- Méthodes d'essai pour les raccords actionné avec ou sans outils

Frequently Asked Questions

ISO 18869:2017 is a standard published by the International Organization for Standardization (ISO). Its full title is "Hydraulic fluid power - Test methods for couplings actuated with or without tools". This standard covers: ISO 18869:2017 specifies methods for testing and evaluating the performance of quick-action couplings for use in hydraulic fluid power applications. This document does not apply to the testing of tube connections, stud ends for ports and flange connections, which are covered by ISO 19879. Test methods covered in this document are independent of each other and outline the method to follow for each test. See the respective connector standard for which tests to conduct and for performance requirements. It is not intended that all tests be carried out for every application; it is up to the user of this document to select the applicable tests. For qualification of the coupling, the minimum number of samples specified in this document is to be tested, unless otherwise specified in the relevant coupling standard or as agreed upon by the manufacturer and the user.

ISO 18869:2017 specifies methods for testing and evaluating the performance of quick-action couplings for use in hydraulic fluid power applications. This document does not apply to the testing of tube connections, stud ends for ports and flange connections, which are covered by ISO 19879. Test methods covered in this document are independent of each other and outline the method to follow for each test. See the respective connector standard for which tests to conduct and for performance requirements. It is not intended that all tests be carried out for every application; it is up to the user of this document to select the applicable tests. For qualification of the coupling, the minimum number of samples specified in this document is to be tested, unless otherwise specified in the relevant coupling standard or as agreed upon by the manufacturer and the user.

ISO 18869:2017 is classified under the following ICS (International Classification for Standards) categories: 23.100.01 - Fluid power systems in general. The ICS classification helps identify the subject area and facilitates finding related standards.

ISO 18869:2017 has the following relationships with other standards: It is inter standard links to ISO 7241-2:2000. Understanding these relationships helps ensure you are using the most current and applicable version of the standard.

You can purchase ISO 18869:2017 directly from iTeh Standards. The document is available in PDF format and is delivered instantly after payment. Add the standard to your cart and complete the secure checkout process. iTeh Standards is an authorized distributor of ISO standards.

Standards Content (Sample)

INTERNATIONAL ISO

STANDARD 18869

First edition

2017-07

Hydraulic fluid power — Test

methods for couplings actuated with

or without tools

Transmissions hydrauliques — Méthodes d’essai pour les raccords

actionné avec ou sans outils

Reference number

©

ISO 2017

© ISO 2017, Published in Switzerland

All rights reserved. Unless otherwise specified, no part of this publication may be reproduced or utilized otherwise in any form

or by any means, electronic or mechanical, including photocopying, or posting on the internet or an intranet, without prior

written permission. Permission can be requested from either ISO at the address below or ISO’s member body in the country of

the requester.

ISO copyright office

Ch. de Blandonnet 8 • CP 401

CH-1214 Vernier, Geneva, Switzerland

Tel. +41 22 749 01 11

Fax +41 22 749 09 47

copyright@iso.org

www.iso.org

ii © ISO 2017 – All rights reserved

Contents Page

Foreword .v

Introduction .vi

1 Scope . 1

2 Normative references . 1

3 Terms and definitions . 1

4 Selection of test assemblies . 3

5 General test conditions . 3

5.1 Safety considerations . 3

5.2 Thread lubrication . 4

5.3 Torque . 4

5.4 Test fluid and temperature . 4

5.5 Test pressure. 4

5.6 Test report . 4

6 Test apparatus . 5

7 Connect force or torque test . 5

8 Disconnect force or torque test . 6

9 Leakage test . 7

9.1 Low pressure, coupled . 7

9.2 Low–pressure, uncoupled (valved only). 9

9.3 Maximum working pressure, coupled .10

9.4 Maximum working pressure, uncoupled (valved only) .10

10 Vacuum test .10

10.1 General .10

10.2 Coupled test .10

10.3 Uncoupled test (valved only) .12

11 Air inclusion test .12

12 Fluid loss test.14

13 Pressure drop (Δp) test .15

14 Static pressure test .16

14.1 Coupled .16

14.2 Uncoupled (valved type only) .17

15 Specific temperature test .17

15.1 Maximum working temperature exposure .17

15.1.1 General.17

15.1.2 Coupled .17

15.1.3 Uncoupled (valved only) .17

15.2 Maximum working temperature service .18

15.2.1 Coupled .18

15.2.2 Uncoupled (valved only) .18

15.3 Minimum working temperature .18

15.3.1 Coupled .18

15.3.2 Uncoupled (valved only) .18

16 Endurance test .18

16.1 Couplings other than screw-to-connect types .18

16.2 Screw-to-connect couplings .19

16.2.1 Principle .19

16.2.2 Procedure .19

16.2.3 Re-use of components .20

17 Overtightening test for screw-to-connect couplings only .20

17.1 Principle .20

17.2 Test equipment .20

17.3 Procedure .20

17.4 Re-use of components .22

18 Burst test.22

18.1 Safety precautions .22

18.2 Burst pressure, uncoupled (valved only) .22

18.3 Burst pressure, coupled .22

19 Pressure impulse test in accordance with ISO 6803 .22

19.1 General .22

19.2 Coupled .23

19.3 Uncoupled (valved only) .23

20 Pressure impulse test in accordance with ISO 6802 (for coupling assemblies only) .24

20.1 General .24

20.2 Test apparatus .24

20.3 Positioning of the test item .24

20.4 Procedure .25

21 Rotating impulse test .26

21.1 General .26

21.2 Procedure .26

22 Surge flow test — Long duration .27

23 Surge flow test — Short duration .27

24 Corrosion resistance test .29

25 Test report and data presentation .29

26 Summary of information to be reported .29

27 Identification statement (reference to this document) .29

Annex A (normative) Test data form .30

Annex B (normative) Characteristic test with presence of internal pressure .35

Bibliography .38

iv © ISO 2017 – All rights reserved

Foreword

Foreword

ISO (the International Organization for Standardization) is a worldwide federation of national standards

bodies (ISO member bodies). The work of preparing International Standards is normally carried out

through ISO technical committees. Each member body interested in a subject for which a technical

committee has been established has the right to be represented on that committee. International

organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

ISO collaborates closely with the International Electrotechnical Commission (IEC) on all matters of

electrotechnical standardization.

The procedures used to develop this document and those intended for its further maintenance are

described in the ISO/IEC Directives, Part 1. In particular the different approval criteria needed for the

different types of ISO documents should be noted. This document was drafted in accordance with the

editorial rules of the ISO/IEC Directives, Part 2 (see www .iso .org/ directives).

Attention is drawn to the possibility that some of the elements of this document may be the subject of

patent rights. ISO shall not be held responsible for identifying any or all such patent rights. Details of

any patent rights identified during the development of the document will be in the Introduction and/or

on the ISO list of patent declarations received (see www .iso .org/ patents).

Any trade name used in this document is information given for the convenience of users and does not

constitute an endorsement.

For an explanation on the voluntary nature of standards, the meaning of ISO specific terms and

expressions related to conformity assessment, as well as information about ISO’s adherence to the

World Trade Organization (WTO) principles in the Technical Barriers to Trade (TBT) see the following

URL: w w w . i s o .org/ iso/ foreword .html.

This document was prepared by Technical Committee ISO/TC 131, Fluid power systems, Subcommittee

SC 4, Connectors and similar products and components.

This first edition of ISO 18869 cancels and replaces ISO 7241-2:2000, which has been technically revised

with the following changes:

— the title has been changed;

— the scope has been expanded.

Introduction

In hydraulic fluid power systems, power is transmitted and controlled through a liquid under pressure

within an enclosed circuit. Couplings are used to join or quickly separate fluid conductors. Quick-action

couplings, as defined in ISO 5598, can be connected and disconnected without the use of tools. Other

types of couplings require the use of tools for connection and disconnection.

vi © ISO 2017 – All rights reserved

INTERNATIONAL STANDARD ISO 18869:2017(E)

Hydraulic fluid power — Test methods for couplings

actuated with or without tools

1 Scope

This document specifies methods for testing and evaluating the performance of quick-action couplings

for use in hydraulic fluid power applications. This document does not apply to the testing of tube

connections, stud ends for ports and flange connections, which are covered by ISO 19879.

Test methods covered in this document are independent of each other and outline the method to follow

for each test. See the respective connector standard for which tests to conduct and for performance

requirements. It is not intended that all tests be carried out for every application; it is up to the user of

this document to select the applicable tests.

For qualification of the coupling, the minimum number of samples specified in this document is

to be tested, unless otherwise specified in the relevant coupling standard or as agreed upon by the

manufacturer and the user.

2 Normative references

The following documents are referred to in the text in such a way that some or all of their content

constitutes requirements of this document. For dated references, only the edition cited applies. For

undated references, the latest edition of the referenced document (including any amendments) applies.

ISO 48, Rubber, vulcanized or thermoplastic — Determination of hardness (hardness between 10 IRHD and

100 IRHD)

ISO 3448, Industrial liquid lubricants — ISO viscosity classification

ISO 3601-3, Fluid power systems — O-rings — Part 3: Quality acceptance criteria

ISO 4411, Hydraulic fluid power — Valves — Determination of pressure differential/flow characteristics

ISO 5598, Fluid power systems and components — Vocabulary

ISO 6508-1, Metallic materials — Rockwell hardness test — Part 1: Test method

ISO 6802, Rubber and plastics hoses and hose assemblies with wire reinforcements — Hydraulic impulse

test with flexing

ISO 6803, Rubber and plastics hoses and hose assemblies — Hydraulic-pressure impulse test without flexing

ISO 9227, Corrosion tests in artificial atmospheres — Salt spray tests

3 Terms and definitions

For the purposes of this document, the terms and definitions given in ISO 5598 and the following apply.

ISO and IEC maintain terminological databases for use in standardization at the following addresses:

— IEC Electropedia: available at http:// www .electropedia .org/

— ISO Online browsing platform: available at http:// www .iso .org/ obp

3.1

quick-action coupling

connector that can be connected and disconnected multiple times and relatively quickly

EXAMPLE Within 1 s to 30 s either with or without the use of tools.

Note 1 to entry: This connector can contain one or two automatic shut-off valves.

3.2

screw-to-connect coupling

coupling that is designed to be connected and disconnected by more than one turn of one swivel element

relatively to the other

3.3

coupling half

uncoupled part of a quick-action coupling (3.1)

Note 1 to entry: The terms “female half” and “male half” can be used to describe the two parts of the coupling.

3.4

misalignment

maximum error in the space allowed between the axes of the two coupling halves, indicated in three

dimensions and angles of rotation

Note 1 to entry: See Figure 1.

Key

1 misalignment around C respect the X-axis

2 misalignment around C respect the Y-axis

3 misalignment around C respect the Z-axis

Figure 1 — Illustration of indication of misalignment

3.5

side load

load applied perpendicular to the axes of the coupling halves in the disconnected positions, as agreed

by the supplier and purchaser

Note 1 to entry: See Figure B.1.

2 © ISO 2017 – All rights reserved

Note 2 to entry: The value of the side load is expressed in Newton (N).

3.6

rated connect force

force required to achieve complete engagement of the connection

3.7

rated disconnect force

force required to achieve complete disengagement of the connection

3.8

rated connect torque

torque required to achieve complete engagement of the connection

3.9

rated disconnect torque

torque required to achieve complete disengagement of the connection

4 Selection of test assemblies

4.1 Test assemblies (coupling assemblies to be tested) shall be selected to constitute a representative

sample of a production lot in all respects: design, material, surface treatment, process, etc. All managerial

controls necessary to maintain substantial similarity between test and production couplings shall be used.

4.2 For qualification testing, the number of test samples shall be taken from Table 1.

NOTE The coupling size is based on the nominal hose size, in accordance with ISO 4397.

Table 1 — Number of test sample

Coupling nominal size Number of samples

5 5

6,3 5

10 5

12,5 5

16 5

19 (20) 5

20 5

25 4

31,5 2

38 (40) 2

51 (50) 2

5 General test conditions

5.1 Safety considerations

5.1.1 The following recommendations are not all inclusive and other pertinent regulations and

considerations may apply.

5.1.2 Some of the tests described in this document are considered hazardous. It is therefore essential

that, in conducting these tests, all appropriate safety precautions be strictly applied. In particular,

attention is drawn to the following situations:

a) bursting of the coupling or hose;

b) fine jets, which can penetrate the skin;

c) energy release caused by expanding gases;

d) handling of objects at high and low temperatures;

e) movement of actuators and metallic parts when attachments and the endurance test machine

are used.

5.1.3 Tests shall be set up and performed by properly trained personnel.

5.1.4 To reduce the hazard of fluid injection, test assemblies shall be protected with adequate

safeguards.

5.1.5 To reduce the hazard of energy release, air shall be bled from test assemblies before applying

pressure.

5.1.6 To reduce the hazard of burns, test assemblies shall be handled with the appropriate tools.

5.1.7 To reduce the risk of injury to personnel, test equipment and test assemblies shall be protected

with adequate safeguards, and moving automatic mechanisms shall not be operated manually.

5.1.8 Appropriate personal protective equipment shall be used at all times during testing.

5.2 Thread lubrication

For all tests on connectors made of carbon steel and for testing only, threads and contact surfaces

shall be lubricated prior to application of torque with hydraulic fluid with a viscosity of ISO VG 32 in

accordance with ISO 3448. For connectors made of materials other than carbon steel, the manufacturer’s

recommendation for thread lubrication shall be followed.

5.3 Torque

For all tests, connectors used in the test bench shall be assembled using the torque of the respective

standard.

5.4 Test fluid and temperature

The test fluid shall have a viscosity of ISO VG 32, in accordance with ISO 3448, unless otherwise

specified. For all tests, the temperature of the test fluid shall be between 15 °C and 80 °C.

5.5 Test pressure

The test pressure shall be as specified in the respective connector standard.

5.6 Test report

Test conditions and results shall be reported using the test data form given in Annex A.

NOTE ISO/TR 11340 provides a method for reporting leakage.

4 © ISO 2017 – All rights reserved

6 Test apparatus

6.1 Test blocks (used in impulse, burst, sliding-impulse and overtightening tests).

Test blocks shall be unpainted and have hardness between 35 HRC and 45 HRC in accordance with

ISO 6508-1. If a test block has multiple ports, the distance between the centrelines of test ports shall be

a minimum of 1,5 times the port diameter. The distance between the port centreline and the edge of the

test block shall be a minimum of 1 times the port diameter.

6.2 Test seals.

For all tests except for the overtightening test and unless otherwise specified, seals used in the ports

shall be made from nitrile (NBR) rubber with a hardness of 90 IRHD ± 5 IRHD when measured in

accordance with ISO 48. Seals shall conform to their respective dimensional requirements, and O-rings

shall meet or exceed the quality requirements for grade N (general purpose) of ISO 3601-3.

6.3 Measuring instruments.

Measuring instruments used shall provide the accuracy given in Table 2.

Table 2 — Required accuracy of instruments used to measure data

Parameter Unit Data accuracy

(percentage of maximum measured value)

Flow rate l/min ±3 %

Force N ±3 %

Pressure and MPa ±3 %

pressure drop

Torque N·m ±3 %

Volume ml ±1 %

(leakage)

Temperature °C ±3 °C

7 Connect force or torque test

7.1 The instructions in Annex B on how to conduct this test shall be followed when internal

pressure is present in the coupling

7.2 The coupling interfaces of the test assembly shall be lubricated with the test fluid. Insert the test

assembly in a test fixture. Maintain the internal test pressure as specified in the respective connector

standard or as agreed by the supplier and purchaser. Conduct the test using the parameters and

procedures given in Table 3.

Table 3 — Parameters and procedures for connect force and disconnect force test

Test parameter Value of parameter and procedure

Test medium As specified in Clause 5

Test pressure and As specified in Clause 5 or as specified in the respective

temperature connector standard or as agreed by the supplier and

purchaser

Test ambient As specified in the respective connector standard or as

conditions agreed by the supplier and purchaser

Pass/fail criteria Any mechanical damages compromising the capability

to connect and disconnect shall be considered a test

failure.

Acceptable fluid loss and air inclusion should be as

specified in the respective connector standard or as

agreed by the supplier and purchaser. Any deviation

shall be considered a test failure.

7.3 Apply a linear force or torque to the coupling half until complete connection occurs. During this

operation, the locking mechanism may be operated manually, if necessary, to permit normal coupling of

the halves.

7.4 Measure the connect force or connect torque or both, as appropriate.

7.5 Repeat the test for a total of five times on the same test assembly. Average the results of the five

tests to determine the connect force or torque. Report the average in the test report. This value is the

rated connect force or rated connect torque.

7.6 Report any failures identified in Table 3 (e.g. damage, malfunction, leakage) in the test report.

8 Disconnect force or torque test

8.1 The instructions in Annex B on how to conduct this test shall be followed when internal

pressure is present in the coupling

8.2 Lubricate the coupling interfaces of the test assembly with the test fluid. Insert the test assembly

in a test fixture. Maintain the internal test pressure either as specified in the respective connector

standard or as agreed by the supplier and purchaser or in accordance with the prevailing flow

conditions. Conduct the test using the parameters and procedures given in Table 3.

8.3 Apply linear force or torque to the retaining mechanism of the coupling until disconnection occurs.

8.4 Measure the disconnect force or torque, as appropriate.

8.5 Repeat the test for a total of five disconnections on the same test assembly. Average the test results

of the five tests to determine the disconnect force or torque. Report the average in the test report. This

value is the rated disconnect force or the rated disconnect torque.

8.6 Report any failures identified in Table 3 (e.g. damage, malfunction, leakage) in the test report.

6 © ISO 2017 – All rights reserved

9 Leakage test

9.1 Low pressure, coupled

9.1.1 Insert the test assembly in a test apparatus, as shown in Figure 2. Fill the test apparatus with

test fluid (see 5.4) to a fluid column height of 750 mm. Apply a 50 N load perpendicular to the coupling

centreline at a distance of 10D from the centreline of the main interface seal, where D is the nominal

coupling size, in millimetres.

Key

1 inside diameter, maximum 13 mm

2 column with top portion graduated for measurement

3 male coupling half

4 steel rod connected to the male coupling half not held in the fixture

5 50 N load perpendicular to centreline of the coupling

6 centreline of the main interface seal (see detail)

7 fixture to hold the female coupling half

8 female coupling half

9 head fluid column

A section detail: first sealing element

D nominal size of the coupling

Figure 2 — Test apparatus for the low pressure leakage test, coupled

9.1.2 Measure the drop in column height over a minimum test period of 30 min. Calculate the leakage

rate in millilitres per hour.

9.1.3 Report the leakage rate in the test report.

8 © ISO 2017 – All rights reserved

9.2 Low–pressure, uncoupled (valved only)

9.2.1 Insert each coupling half into the test apparatus, as shown in Figure 3. Fill the test apparatus

with test fluid (see 5.4) to a fluid column height of 750 mm.

Key

1 inside diameter, maximum 13 mm

2 column with top portion graduated for measurement

3 coupling half (male or female) under test

4 top of column open to atmosphere

5 head fluid column

Figure 3 — Test apparatus for the low pressure leakage test, uncoupled

9.2.2 Measure the drop in column height over a test period of 30 min. Calculate the leakage rate in

millilitres per hour.

9.2.3 Report the leakage rate in the test report.

9.3 Maximum working pressure, coupled

9.3.1 Purge internal air from the circuit. Pressurize the coupling assembly with the test fluid at the

maximum working pressure specified in the respective connector standard or as agreed by the supplier

and purchaser, and maintain this pressure level for a test period of 30 min.

9.3.2 During the test period, observe any leakage and collect and measure it in a graduated measuring

flask. Calculate the leakage rate in millilitres per hour.

9.3.3 Report the leakage rate in the test report.

9.4 Maximum working pressure, uncoupled (valved only)

9.4.1 Purge internal air from the circuit. Pressurize the coupling half with the test fluid at the

maximum working pressure specified in the respective connector standard or as agreed by the supplier

and purchaser, and maintain this pressure level for a test period of 30 min.

9.4.2 During the test period, observe any leakage from each coupling half and collect and measure it in

a graduated measuring flask. Calculate the leakage rate in millilitres per hour.

9.4.3 Report the leakage rate in the test report.

10 Vacuum test

10.1 General

This procedure is recommended only for vacuum tests for which measurement of a leakage rate is not

required.

10.2 Coupled test

10.2.1 Insert the coupling assembly in a test apparatus as shown in Figure 4.

10 © ISO 2017 – All rights reserved

Key

1 fixture to hold female coupling half 9 vacuum pump

2 coupling or coupling half under test 10 valve

3 male coupling half A section detail: first sealing element

4 steel rod connected to male coupling half not held in D the nominal size of the coupling

the fixture

5 50 N load perpendicular to the centreline of the L maximum 15D

coupling under test

6 centreline of the main interface seal

7 female coupling half

8 manometer

NOTE Side load is applied only during the coupled test.

Figure 4 — Apparatus for vacuum test

10.2.2 Apply the side load to the coupling assembly, as shown in Figure 4.

10.2.3 Start the vacuum pump and create a vacuum to the value specified in the respective connector

standard or as agreed by the supplier and purchaser.

10.2.4 Close the valve and allow 10 min for stabilization.

10.2.5 Observe the vacuum gauge for any loss of vacuum.

10.2.6 Report the gauge reading in the test report.

10.3 Uncoupled test (valved only)

10.3.1 Insert each coupling half in a test apparatus as shown in Figure 4.

10.3.2 Start the vacuum pump and create a vacuum to the value specified in the respective connector

standard or as agreed by the supplier and purchaser.

10.3.3 Close the valve and allow 10 min for stabilization.

10.3.4 Observe the vacuum gauge for any loss of vacuum.

10.3.5 Report the gauge reading in the test report.

11 Air inclusion test

11.1 Insert the coupling assembly in a test apparatus as shown in Figure 5. Record the fluid level of the

closed graduated cylinder, with the coupling connected and the fluid levels coincident.

12 © ISO 2017 – All rights reserved

Key

1 open-top vessel with fluid

2 mating coupling half

3 fixed coupling half

4 closed graduated vessel with test fluid

a

Reading shall be taken when fluid levels are coincident.

b

If an air bubble appears in this vessel, the test shall be rerun, because the air has come from air trapped in the

coupling.

c

A lanyard may be used to prevent accidental dropping of the male half below the 250 mm minimum requirement.

d

Difference in the volume of entrapped air represents the total air inclusion.

Figure 5 — Apparatus for the air inclusion test

11.2 Uncouple and couple the coupling assembly and allow lost fluid to drain after uncoupling. After

each uncoupling/coupling cycle, tap the coupling assembly to clear all air bubbles from the interior of

the assembly.

11.3 Repeat the procedures specified in 11.2 until the fluid displaced by air in the graduated cylinder

exceeds 10 minor divisions on the graduated scale. With the coupling coupled, adjust the open-top vessel

vertically so that the fluid levels are coincident. Record the fluid level of the graduated cylinder.

11.4 Subtract the fluid level value recorded in 11.3 from the value recorded in 11.1 and divide the

difference by the number of coupling/uncoupling cycles.

11.5 Report the air inclusion in millilitres per coupling/uncoupling cycle in the test report.

12 Fluid loss test

12.1 Insert the coupling assembly in a test apparatus as shown in Figure 6. Maintain a fluid pressure of

0,1 MPa (1 bar) in the graduated vessel with test fluid. If the viscosity of the test fluid prevents prompt

clearing of bubbles, use a fluid with a lower viscosity and record the fluid type used. Record the fluid

level of the graduated vessel.

Key

1 graduated vessel with test fluid

2 Y connector

3 rigid tubing

4 polytetrafluorethylene (PTFE) tubing

5 mating coupling half

6 fixed coupling half

Figure 6 — Apparatus for the fluid loss test

12.2 Couple and uncouple the assembly. After each uncoupling, allow the fluid loss to drain from the

assembly. After each coupling, tap the assembly to clear all air bubbles from the interior of the coupling.

14 © ISO 2017 – All rights reserved

12.3 Repeat the procedures in 12.2 until the fluid level of the graduated vessel has dropped a minimum

of 10 minor divisions on the scale. Record the fluid level of the graduated vessel.

12.4 Subtract the fluid level value recorded in 12.3 from the value recorded in 12.1 and divide the

difference by the number of coupling/uncoupling cycles.

12.5 Report the value calculated in 12.4 as the fluid loss in millilitres per coupling/uncoupling cycle in

the test report (S ).

nc

13 Pressure drop (Δp) test

13.1 Insert the test coupling in a test apparatus as shown in Figure 7; the pressure tap shall be in

accordance with ISO 4411, classes of measurement accuracy B and C. Select at least six flow rates from

25 % to 150 % of the rated flow, including 100 % of rated flow. If the rated flow is not specified in the

respective connector standard, use the values given in Table 4.

Key

1 coupling under test

2 pressure tap

3 differential pressure measuring device

4 controlled fluid supply

NOTE Dimensions L to L are minimum lengths:

1 5

L = 10 times the inside diameter of the coupling tube or pipe;

L = 5 times the inside diameter of the coupling tube or pipe;

L = length of the coupling plus end fittings;

L = 10 times the inside diameter of the coupling tube or pipe;

L = 5 times the inside diameter of the coupling tube or pipe.

Figure 7 — Apparatus for the pressure drop test

Table 4 — Typical rated flows

Coupling size Rated flow

(nominal hose size) Q

R

mm l/min

5 3

6,3 12

10 23

12,5 45

16 74

19 (20) 100 (106)

25 189

31,5 288

38 (40) 342…(379)

51 (50) 788.(757)

13.2 Determine and record the pressure drop of the test coupling in male-half-to-female-half and

female-half-to-male-half directions, at the flow rates selected in 13.1.

13.3 Remove the test coupling from the test apparatus and connect the tubes or pipes using an

appropriate connector of the corresponding size. Determine and record the pressure drop at the same

flow rates selected in 13.1.

2 2

13.4 Maintain the viscosity of the test fluid at 28,8 mm /s to 35,2 mm /s throughout the test. Record

the fluid type and temperature.

13.5 Subtract the pressure drop values obtained in 13.3 from those obtained in 13.2. The difference is

the net pressure drop of the test coupling. Graphically plot the net pressure drop for each flow direction.

Full logarithmic graphing is recommended in order to obtain a straight line. It is not necessary for the

line to pass through the points, but it should represent common values between the points.

13.6 If the pressure drop values in any one flow rate in one direction of flow through the coupling differ

by less than 10 % from the pressure drop in the other direction of flow through the coupling, the higher

of the two values shall be used.

13.7 Attach the plot to the test report.

14 Static pressure test

14.1 Coupled

14.1.1 Pressurize the coupling to specified static pressure for a minimum of 5 min.

14.1.2 Determine the leakage rate in accordance with 9.1 and 9.3.

14.1.3 Connect and disconnect the coupling five times at zero pressure.

14.1.4 Record any evidence of binding or malfunction.

14.1.5 Report the leakage rate in the test report.

16 © ISO 2017 – All rights reserved

14.2 Uncoupled (valved type only)

14.2.1 Pressurize the uncoupled halves to the specified static pressure for a minimum of 5 min.

14.2.2 Determine the leakage rate in accordance with 9.2 and 9.4.

14.2.3 Record any evidence of binding or malfunction.

14.2.4 Report the leakage rate in the test report.

15 Specific temperature test

15.1 Maximum working temperature exposure

15.1.1 General

These tests shall be conducted at the maximum working temperature.

The tests specified in 15.1.2 and 15.1.3 might require specific and dedicated

a) safety instructions to prevent injury to persons and damage to the environment, and

b) ambient and environmental conditions.

Any precautions shall be taken for testing conducted in both the coupled and uncoupled position.

15.1.2 Coupled

15.1.2.1 Fill the coupling assembly with test fluid and subject the assembly to the maximum working

temperature for a minimum of 6 h. The coupling shall be internally vented to atmosphere during the

temperature adjustment.

15.1.2.2 Allow the coupling to cool to ambient temperature. Disconnect and reconnect the coupling.

Determine the leakage rate in accordance with 9.1 and 9.3. If it is necessary that the connecting and

disconnecting take place at a certain temperature, this temperature should be agreed by the supplier and

purchaser.

15.1.2.3 Report the leakage rate in the test report.

15.1.3 Uncoupled (valved only)

15.1.3.1 Fill the coupling halves with test fluid and subject the halves to the maximum working

temperature for a minimum of 6 h.

15.1.3.2 Allow the coupling to cool to ambient temperature and actuate the valves manually five times to

separate the valve seal from the sealing surface. Determine the leakage rate in accordance with 9.2 and 9.4.

15.1.3.3 Report the leakage rate in the test report.

15.2 Maximum working temperature service

15.2.1 Coupled

15.2.1.1 Fill the coupling assembly with test fluid and subject the assembly to the maximum working

temperature for a minimum of 6 h. The coupling shall be internally vented to atmosphere during the

temperature adjustment.

15.2.1.2 Determine the leakage rate in accordance with 9.1 and 9.3.

15.2.1.3 Report the leakage rate in the test report.

15.2.2 Uncoupled (valved only)

15.2.2.1 Fill the coupling halves wit

...

NORME ISO

INTERNATIONALE 18869

Première édition

2017-07

Transmissions hydrauliques —

Méthodes d'essai pour les raccords

actionné avec ou sans outils

Hydraulic fluid power — Test methods for couplings actuated with or

without tools

Numéro de référence

©

ISO 2017

DOCUMENT PROTÉGÉ PAR COPYRIGHT

© ISO 2017

Tous droits réservés. Sauf prescription différente ou nécessité dans le contexte de sa mise en œuvre, aucune partie de cette

publication ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun procédé, électronique ou mécanique,

y compris la photocopie, ou la diffusion sur l’internet ou sur un intranet, sans autorisation écrite préalable. Une autorisation peut

être demandée à l’ISO à l’adresse ci-après ou au comité membre de l’ISO dans le pays du demandeur.

ISO copyright office

Case postale 401 • Ch. de Blandonnet 8

CH-1214 Vernier, Genève

Tél.: +41 22 749 01 11

Fax: +41 22 749 09 47

E-mail: copyright@iso.org

Web: www.iso.org

Publié en Suisse

ii © ISO 2017 – Tous droits réservés

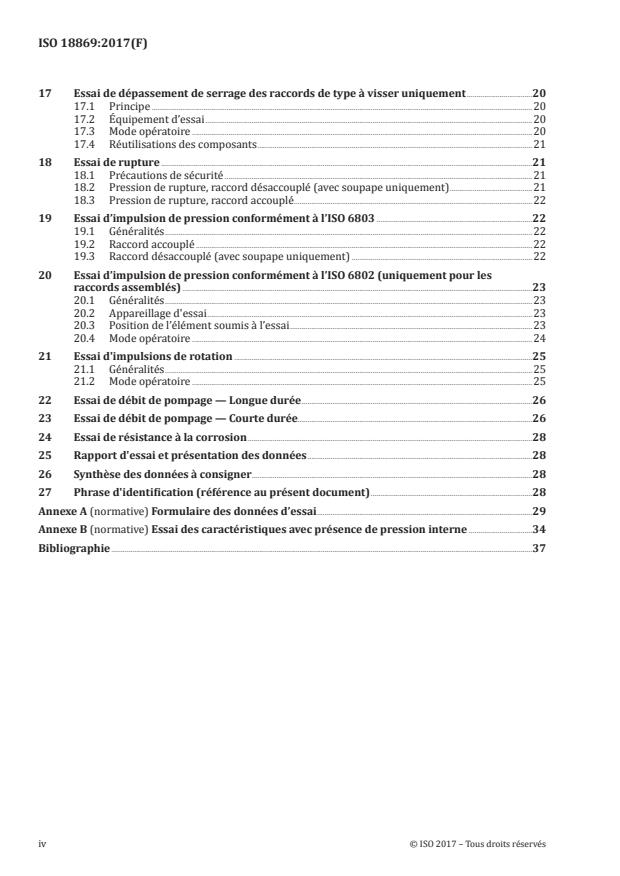

Sommaire Page

Avant-propos .v

Introduction .vi

1 Domaine d'application . 1

2 Références normatives . 1

3 Termes et définitions . 1

4 Choix des assemblages d’essai . 3

5 Conditions générales d’essai . 4

5.1 Considérations relatives à la sécurité . 4

5.2 Lubrification du filetage . 4

5.3 Couple . 4

5.4 Fluide et température d'essai . 4

5.5 Pression d'essai . 5

5.6 Rapport d’essai . 5

6 Appareillage d'essai . 5

7 Essai d’effort ou de couple d'accouplement . 5

8 Essai de l’effort ou du couple de désaccouplement . 6

9 Essai d’étanchéité . 7

9.1 Basse pression, accouplé . 7

9.2 Basse pression, désaccouplé (avec soupape uniquement) . 9

9.3 Pression maximale de service, accouplé .10

9.4 Pression maximale de service, désaccouplé (avec soupape uniquement) .10

10 Essai au vide .10

10.1 Généralités .10

10.2 Essai accouplé .11

10.3 Essai désaccouplé (avec soupape uniquement) .12

11 Essai de retention d'air .12

12 Essai de perte de fluide .14

13 Essai de perte de charge (Δp) .15

14 Essai de pression statique .16

14.1 Raccord accouplé .16

14.2 Raccord désaccouplé (avec soupape uniquement) .17

15 Essai à température spécifique .17

15.1 Exposition à la température maximale de service .17

15.1.1 Généralités .17

15.1.2 Raccord accouplé .17

15.1.3 Raccord désaccouplé (avec soupape uniquement) .17

15.2 Température maximale de service .18

15.2.1 Raccord accouplé .18

15.3 Température minimale de service .18

15.3.1 Raccord accouplé .18

15.3.2 Raccord désaccouplé (avec soupape uniquement) .18

16 Essai d'endurance.18

16.1 Raccords autres que les raccords de type à visser .18

16.2 Raccords de type à visser .19

16.2.1 Principe .19

16.2.2 Mode opératoire .19

16.2.3 Réutilisations des composants .20

17 Essai de dépassement de serrage des raccords de type à visser uniquement .20

17.1 Principe .20

17.2 Équipement d’essai .20

17.3 Mode opératoire .20

17.4 Réutilisations des composants .21

18 Essai de rupture .21

18.1 Précautions de sécurité .21

18.2 Pression de rupture, raccord désaccouplé (avec soupape uniquement) .21

18.3 Pression de rupture, raccord accouplé .22

19 Essai d’impulsion de pression conformément à l’ISO 6803 .22

19.1 Généralités .22

19.2 Raccord accouplé .22

19.3 Raccord désaccouplé (avec soupape uniquement) .22

20 Essai d’impulsion de pression conformément à l’ISO 6802 (uniquement pour les

raccords assemblés) .23

20.1 Généralités .23

20.2 Appareillage d'essai .23

20.3 Position de l’élément soumis à l’essai .23

20.4 Mode opératoire .24

21 Essai d'impulsions de rotation .25

21.1 Généralités .25

21.2 Mode opératoire .25

22 Essai de débit de pompage — Longue durée .26

23 Essai de débit de pompage — Courte durée.26

24 Essai de résistance à la corrosion .28

25 Rapport d'essai et présentation des données .28

26 Synthèse des données à consigner .28

27 Phrase d'identification (référence au présent document) .28

Annexe A (normative) Formulaire des données d’essai .29

Annexe B (normative) Essai des caractéristiques avec présence de pression interne .34

Bibliographie .37

iv © ISO 2017 – Tous droits réservés

Avant-propos

L'ISO (Organisation internationale de normalisation) est une fédération mondiale d'organismes

nationaux de normalisation (comités membres de l'ISO). L'élaboration des Normes internationales est

en général confiée aux comités techniques de l'ISO. Chaque comité membre intéressé par une étude

a le droit de faire partie du comité technique créé à cet effet. Les organisations internationales,

gouvernementales et non gouvernementales, en liaison avec l'ISO participent également aux travaux.

L'ISO collabore étroitement avec la Commission électrotechnique internationale (IEC) en ce qui

concerne la normalisation électrotechnique.

Les procédures utilisées pour élaborer le présent document et celles destinées à sa mise à jour sont

décrites dans les Directives ISO/IEC, Partie 1. Il convient, en particulier de prendre note des différents

critères d'approbation requis pour les différents types de documents ISO. Le présent document a été

rédigé conformément aux règles de rédaction données dans les Directives ISO/IEC, Partie 2 (voir www

.iso .org/ directives).

L'attention est attirée sur le fait que certains des éléments du présent document peuvent faire l'objet de

droits de propriété intellectuelle ou de droits analogues. L'ISO ne saurait être tenue pour responsable

de ne pas avoir identifié de tels droits de propriété et averti de leur existence. Les détails concernant

les références aux droits de propriété intellectuelle ou autres droits analogues identifiés lors de

l'élaboration du document sont indiqués dans l'Introduction et/ou dans la liste des déclarations de

brevets reçues par l'ISO (voir www .iso .org/ brevets).

Les appellations commerciales éventuellement mentionnées dans le présent document sont données

pour information, par souci de commodité, à l’intention des utilisateurs et ne sauraient constituer un

engagement.

Pour une explication de la nature volontaire des normes, la signification des termes et expressions

spécifiques de l'ISO liés à l'évaluation de la conformité, ou pour toute information au sujet de l'adhésion

de l'ISO aux principes de l’Organisation mondiale du commerce (OMC) concernant les obstacles

techniques au commerce (OTC), voir le lien suivant: www .iso .org/ iso/ fr/ avant -propos .html.

Le présent document a été élaboré par le comité technique ISO/TC 131, Transmissions hydrauliques et

pneumatiques, sous-comité SC 4, Raccords, produits similaires et leurs composants.

Cette première édition de l'ISO 18869 annule et remplace l'ISO 7241-2:2000, qui a fait l'objet d'une

révision technique, avec les modifications suivantes:

— le titre a été modifié;

— le domaine d’application a été élargi.

Introduction

Dans les systèmes de transmissions hydrauliques, l'énergie est transmise et commandée par

l'intermédiaire d'un liquide sous pression circulant dans un circuit fermé. Des raccords sont utilisés

pour accoupler ou désaccoupler rapidement des conduites de fluide différentes. Des raccords rapides,

tels que définis dans l’ISO 5598, peuvent être accouplés et désaccouplés sans utiliser d'outils. D’autres

types de raccords nécessitent l’aide d’outils pour les accoupler et les désaccoupler.

vi © ISO 2017 – Tous droits réservés

NORME INTERNATIONALE ISO 18869:2017(F)

Transmissions hydrauliques — Méthodes d'essai pour les

raccords actionné avec ou sans outils

1 Domaine d'application

Le présent document spécifie les méthodes d’essai et d’évaluation des performances des raccords

rapides destinés à être utilisés dans les applications de transmissions hydrauliques. Le présent

document ne s'applique aux essais des raccordements de tube métalliques, aux éléments mâles pour

orifices et aux brides de raccordement, qui sont couverts par l’ISO 19879.

Les méthodes d’essai couvertes par le présent document sont indépendantes les unes des autres et

décrivent la méthode à suivre pour chaque essai. Consulter la norme correspondante du raccord pour

les les essais à réaliser et pour les exigences de performance. Il n’est pas prévu de réaliser tous les essais

pour chaque application; c’est à l’utilisateur du présent document de choisir les essais qui s'appliquent.

Pour la qualification du raccord, le nombre minimal d'échantillons spécifié dans le présent document

est à soumettre à essai, sauf spécification contraire dans la norme pertinente de raccord ou par accord

entre le constructeur et l’utilisateur.

2 Références normatives

Les documents suivants cités dans le texte constituent, pour tout ou partie de leur contenu, des

exigences du présent document. Pour les références datées, seule l’édition citée s’applique. Pour les

références non datées, la dernière édition du document de référence s’applique (y compris les éventuels

amendements).

ISO 48, Caoutchouc vulcanisé ou thermoplastique — Détermination de la dureté (dureté comprise entre

10 DIDC et 100 DIDC)

ISO 3448, Lubrifiants liquides industriels — Classification ISO selon la viscosité

ISO 3601-3, Transmissions hydrauliques et pneumatiques — Joints toriques — Partie 3: Critères de qualité

ISO 4411, Transmissions hydrauliques — Distributeurs — Détermination des caractéristiques de pression

différentielle/débit

ISO 5598, Transmissions hydrauliques et pneumatiques — Vocabulaire

ISO 6508-1, Matériaux métalliques — Essai de dureté Rockwell — Partie 1: Méthode d'essai

ISO 6802, Tuyaux et flexibles en caoutchouc et en plastique renforcés par des fils métalliques — Essai

d'impulsions hydrauliques avec flexions

ISO 6803, Tuyaux et flexibles en caoutchouc ou en plastique — Essai d'impulsions de pression hydraulique

sans flexion

ISO 9227, Essais de corrosion en atmosphères artificielles — Essais aux brouillards salins

3 Termes et définitions

Pour les besoins du présent document, les termes et définitions donnés dans l'ISO 5598 ainsi que les

suivants s'appliquent.

L'ISO et l'IEC tiennent à jour des bases de données terminologiques destinées à être utilisées en

normalisation, consultables aux adresses suivantes:

— IEC Electropedia: disponible à l'adresse http:// www .electropedia .org/

— ISO Online browsing platform: disponible à l’adresse http:// www .iso .org/ obp

3.1

raccord rapide

raccord pouvant être accouplé et désaccouplé plusieurs fois et relativement vite

EXEMPLE Entre 1 s et 30 s avec ou sans l’aide d’un outil.

Note 1 à l'article: Ce raccord peut contenir un ou deux robinets d'isolement.

3.2

raccord de type à visser

raccord conçu pour être accouplé et désaccouplé en faisant tourner plus d’une fois un élément pivotant

par rapport à l’autre

3.3

demi-raccord

partie désaccouplée d’un raccord rapide (3.1)

Note 1 à l'article: Les termes «demi-raccord femelle» et «demi-raccord mâle» peuvent servir à désigner les deux

parties du raccord.

3.4

défaut d’alignement

erreur maximale dans l’espace existant entre les axes des deux demi-raccords, indiquée en trois

dimensions et en angles de rotation

Note 1 à l'article: Voir Figure 1.

Légende

1 défaut d’alignement autour de C par rapport à l’axe X

2 défaut d’alignement autour de C par rapport à l’axe Y

3 défaut d’alignement autour de C par rapport à l’axe Z

Figure 1 — Illustration de l’indication du défaut d’alignement

2 © ISO 2017 – Tous droits réservés

3.5

charge latérale

charge appliquée perpendiculairement aux axes des demi-raccords en position désaccouplée, comme

convenu entre le fournisseur et l’acheteur

Note 1 à l'article: Voir Figure B.1.

Note 2 à l'article: La valeur de la charge latérale est exprimée en Newton (N).

3.6

effort d’accouplement validé en fonctionnement

effort nécessaire pour obtenir l’engagement complet du raccord

3.7

effort de désaccouplement validé en fonctionnement

effort nécessaire pour obtenir le désengagement complet du raccord

3.8

couple d’accouplement validé en fonctionnement

couple nécessaire pour obtenir l’engagement complet du raccord

3.9

couple de désaccouplement validé en fonctionnement

couple nécessaire pour obtenir le désengagement complet du raccord

4 Choix des assemblages d’essai

4.1 Des assemblages d’essai (raccords assemblés à soumettre à essai) doivent être choisis pour

constituer un échantillon représentatif d’un lot de production à tous égards: conception, matériau,

traitement de surface, procédé de fabrication, etc. Tous les contrôles de gestion de la qualité nécessaires

pour maintenir une similarité maximale entre les raccords d'essai et les raccords de production doivent

être utilisés.

4.2 Pour les essais de qualification, le nombre d'échantillons d'essai doit être pris dans le Tableau 1.

NOTE La dimension du raccord est fonction de la dimension nominale du tuyau, conformément à l’ISO 4397.

Tableau 1 — Nombre d’échantillons d'essai

Dimension nominale Nombre

du raccord d'échantillons

5 5

6,3 5

10 5

12,5 5

16 5

19 (20) 5

20 5

25 4

31,5 2

38 (40) 2

51 (50) 2

5 Conditions générales d’essai

5.1 Considérations relatives à la sécurité

5.1.1 Les recommandations suivantes ne sont pas exhaustives, d’autres réglementations et

considérations pertinentes peuvent s’appliquer.

5.1.2 Certains essais décrits dans le présent document sont considérés comme dangereux. Il est

par conséquent essentiel que toutes les précautions de sécurité appropriées soient rigoureusement

appliquées lors de la réalisation de ces essais. L'attention est notamment attirée sur les points suivants:

a) rupture du raccord ou du tuyaux;

b) jets fins, pouvant pénétrer à travers la peau;

c) relâchement d’énergie causée par l’expansion de gaz;

d) manipulation d’objets à haute et basse température;

e) mouvement d’actionneurs et de pièces métalliques lorsque des fixations et la machine d’essai

d’endurance sont utilisées.

5.1.3 Les essais doivent être mis en place et réalisés par le personnel formé à cet effet.

5.1.4 Pour réduire les phénomènes dangereux d’injection de fluide, les assemblages d’essai doivent

être protégés par des protecteurs appropriés.

5.1.5 Pour réduire les phénomènes dangereux de relâchement d’énergie, l’air doit être purgé des

assemblages d’essai avant d’appliquer la pression.

5.1.6 Pour réduire les phénomènes dangereux de brûlures, les assemblages d’essai doivent être

manipulés avec les outils appropriés.

5.1.7 Pour réduire les phénomènes dangereux de blessures du personnel, l’appareillage d’essai

et les assemblages d’essai doivent être protégés par des protecteurs appropriés, et les mécanismes

automatiques en mouvement ne doivent pas être manœuvrés à la main.

5.1.8 Les équipements de protection individuelle doivent être portés en permanence pendant les essais.

5.2 Lubrification du filetage

Pour tous les essais réalisés sur les raccords en acier au carbone et uniquement pour les essais, les

filetages et les surfaces de contact doivent être lubrifiés avant application du couple avec un fluide

hydraulique de viscosité ISO VG 32 conformément à l’ISO 3448. Pour les raccords en matériaux autres

que l’acier au carbone, les recommandations du constructeur relatives à la lubrification du filetage

doivent être suivies.

5.3 Couple

Pour tous les essais, les raccords utilisés sur le banc d’essai doivent être assemblés en utilisant le couple

indiqué dans la norme correspondante.

5.4 Fluide et température d'essai

Le fluide d'essai doit avoir une viscosité ISO VG 32, conformément à l’ISO 3448, sauf spécification

contraire. Pour tous les essais, la température du fluide d'essai doit être comprise entre 15 °C et 80 °C.

4 © ISO 2017 – Tous droits réservés

5.5 Pression d'essai

La pression d’essai doit être telle spécifiée dans la norme correspondante du raccord.

5.6 Rapport d’essai

Les conditions et les résultats doivent être consignés en utilisant le formulaire des données d'essai

donné dans l'Annexe A.

NOTE L’ISO/TR 11340 fournit une méthode pour consigner une fuite.

6 Appareillage d'essai

6.1 Blocs d’essai (utilisés dans les essais d’impulsion, de rupture, d’impulsion de déplacement

et de dépassement de serrage).

Les blocs d’essai ne doivent pas être peints et avoir une dureté entre 35 HRC et 45 HRC conformément à

l’ISO 6508-1. Si un bloc d’essai a plusieurs orifices, la distance entre l'axe des orifices d’essai doit être au

minimum de 1,5 fois le diamètre de l'orifice. La distance entre l’axe de l'orifice et le bord du bloc d’essai

doit être au minimum de 1 fois le diamètre l'orifice.

6.2 Joints d’essai.

Pour tous les essais, à l’exception de l’essai de dépassement de serrage et sauf spécification contraire,

les joints utilisés dans les orifices doivent être en nitrile (NBR) avec une dureté de 90 DIDC ± 5 DIDC

lorsqu'elle est mesurée conformément à l’ISO 48. Les joints doivent être conformes à leurs exigences

dimensionnelles respectives, et les joints toriques doivent respecter ou dépasser les exigences de

qualité correspondant à la classe N (usage général) de l’ISO 3601-3.

6.3 Instruments de mesure.

Les instruments de mesure utilisés doivent fournir l'exactitude donnée dans le Tableau 2.

Tableau 2 — Précision requise pour les instruments de mesure

Paramètre Unité Exactitude des données

(pourcentage de la valeur maximale

mesurée)

Débit l/min ±3 %

Force N ±3 %

Pression et MPa ±3 %

chute de pression

Couple Nm ±3 %

Volume ml ±1 %

(fuite)

Température °C ±3 °C

7 Essai d’effort ou de couple d'accouplement

7.1 Les instructions de l’Annexe B sur la façon de réaliser cet essai doivent être suivies en cas de

pression interne présente dans le raccord.

7.2 Les interfaces de raccordement de l'assemblage d’essai doivent être lubrifiées avec le fluide d'essai.

Introduire l'assemblage d’essai dans le montage d'essai. Etablir la pression interne d'essai comme

spécifié dans la norme correspondante du raccord ou comme convenu entre le fournisseur et l'acheteur

Réaliser l’essai en utilisant les paramètres et modes opératoires données dans le Tableau 3.

Tableau 3 — Paramètres et modes opératoires pour l’essai de force de connexion et de

déconnexion

Paramètre d'essai Valeur du paramètre et procédure

Milieu d’essai Comme spécifié à l'Article 5

Pression et température Comme spécifié à l'Article 5 ou comme spécifié dans la

d'essai norme correspondante du raccord ou comme convenu

entre le fournisseur et l'acheteur

Conditions ambiantes Comme spécifié dans la norme correspondante du

d’essai raccord ou comme convenu entre le fournisseur et

l'acheteur

Critères de réussite ou Tout dommage mécanique qui compromet la capacité

de défaillance de connexion et de déconnexion doit être considéré

comme un essai défaillant.

Il convient que la perte de fluide et la rétention d’air

acceptables soient telles que spécifiées dans la norme

correspondante du raccord ou comme convenu entre le

fournisseur et l'acheteur. Tout écart doit être considéré

comme un essai défaillant.

7.3 Exercer un effort linéaire et/ou un couple sur l'un des demi-raccords jusqu'à ce que l’accouplement

se fasse. Pendant cette opération, le système de verrouillage peut être manœuvré à la main, si nécessaire,

pour permettre l'accouplement normal des deux demi-raccords.

7.4 Mesurer l’effort ou le couple d’accouplement, ou les deux, le cas échéant.

7.5 Répéter l'essai pour un total de cinq fois sur le même assemblage d'essai. Faire la moyenne des

résultats des cinq essais pour déterminer l’effort ou le couple d’accouplement. Consigner la moyenne

dans le rapport d'essai. Cette valeur est l’effort d’accouplement validé en fonctionnement ou le couple

d’accouplement validé en fonctionnement.

7.6 Consigner dans le rapport d'essai toutes les défaillances identifiées dans le Tableau 3 (par exemple,

détérioration, mauvais fonctionnement, fuite).

8 Essai de l’effort ou du couple de désaccouplement

8.1 Les instructions de l’Annexe B sur la façon de réaliser cet essai doivent être suivies en cas de

pression interne dans le raccord.

8.2 Les interfaces d’accouplement de l'assemblage d’essai doivent être lubrifiées avec le fluide d'essai.

Introduire l'assemblage d’essai dans le montage d'essai. Maintenir la pression d'essai interne comme

spécifié dans la norme pertinente du raccord, ou comme convenu entre le fournisseur et l'acheteur,

ou en fonction des conditions de débit existantes. Réaliser l’essai en utilisant les paramètres et modes

opératoires indiqués dans le Tableau 3.

8.3 Exercer un effort linéaire ou un couple sur le mécanisme de blocage du raccord jusqu'à une

désaccouplement se fasse.

8.4 Mesurer l’effort ou le couple de désaccouplement, s'il y a lieu.

6 © ISO 2017 – Tous droits réservés

8.5 Répéter l'essai pour un total de cinq fois sur le même assemblage d'essai. Faire la moyenne

des résultats des cinq essais pour déterminer l’effort ou le couple de désaccouplement. Consigner la

moyenne dans le rapport d'essai. Cette valeur est l’effort de désaccouplement validé en fonctionnement

ou le couple de désaccouplement validé en fonctionnement.

8.6 Consigner dans le rapport d'essai toutes les défaillances identifiées dans le Tableau 3 (par exemple,

détérioration, mauvais fonctionnement, fuite).

9 Essai d’étanchéité

9.1 Basse pression, accouplé

9.1.1 Installer l'assemblage d’essai dans l’appareillage d'essai, comme illustré à la Figure 2. Remplir

l’appareillage d’essai avec le fluide d'essai (voir 5.4) jusqu'à une hauteur de fluide de 750 mm dans la

colonne. Appliquer une charge de 50 N perpendiculairement à l'axe du raccord, à une distance de 10D de

l’axe du joint d’interface principal, où D est la dimension nominale du raccord, en millimètres.

Légende

1 diamètre interne, 13 mm maximum

2 colonne à extrémité supérieure graduée pour le mesurage

3 demi-raccord mâle

4 tige en acier reliée au demi-raccord mâle non maintenu dans le montage

5 charge de 50 N perpendiculaire à l'axe du raccord

6 axe du joint d’interface principal (voir détail)

7 montage de fixation du demi-raccord femelle

8 demi-raccord femelle

9 hauteur de fluide dans la colonne

A détail: premier élément d’étanchéité

D dimension nominale du raccord

Figure 2 — Appareillage d'essai d'étanchéité à basse pression, accouplé

9.1.2 Mesurer la la diminution de hauteur dans la colonne pendant une période d'essai d'au moins

30 min. Calculer le débit de fuite, en millilitres par heure.

9.1.3 Consigner le débit de fuite dans le rapport d'essai.

8 © ISO 2017 – Tous droits réservés

9.2 Basse pression, désaccouplé (avec soupape uniquement)

9.2.1 Installer chaque demi-raccord dans l’appareillage d'essai, comme illustré à la Figure 3. Remplir

l’appareillage d'essai avec le fluide d'essai (voir 5.4) jusqu'à une hauteur de fluide de 750 mm dans la

colonne.

Légende

1 diamètre interne, 13 mm maximum

2 colonne à extrémité supérieure graduée pour le mesurage

3 demi-raccord (mâle ou femelle) soumis à essai

4 extrémité de colonne ouverte à l'atmosphère

5 hauteur de fluide

Figure 3 — Appareillage d'essai d'étanchéité à basse pression, désaccouplé

9.2.2 Mesurer la diminution de hauteur dans la colonne pendant une période d'essai de 30 min.

Calculer le débit de fuite, en millilitres par heure.

9.2.3 Consigner le débit de fuite dans le rapport d'essai.

9.3 Pression maximale de service, accouplé

9.3.1 Purger l'air à l'intérieur du circuit. Mettre sous pression le raccord assemblé en faisant circuler

le fluide d'essai à la pression maximale de service spécifiée dans la norme correspondante du raccord

ou comme convenu entre le fournisseur et l’acheteur, et maintenir cette pression pendant une période

d'essai de 30 min.

9.3.2 Pendant cette période d’essai, observer les fuites éventuelles, les recueillir et les mesurer dans

une flacon gradué. Calculer le débit de fuite, en millilitres par heure.

9.3.3 Consigner le débit de fuite dans le rapport d'essai.

9.4 Pression maximale de service, désaccouplé (avec soupape uniquement)

9.4.1 Purger l'air à l'intérieur du circuit. Mettre le demi-raccord sous pression avec le fluide d'essai à

la pression maximale de service spécifiée dans la norme correspondante du raccord ou comme convenu

entre le fournisseur et l’acheteur, et maintenir cette pression pendant une période d'essai de 30 min.

9.4.2 Pendant la période d’essai, observer les fuites éventuelles pour chaque demi-raccord, les

recueillir et les mesurer dans une fiole graduée. Calculer le débit de fuite, en millilitres par heure.

9.4.3 Consigner le débit de fuite dans le rapport d'essai.

10 Essai au vide

10.1 Généralités

Ce mode opératoire est recommandé uniquement pour les essais au vide pour lesquels le mesurage du

débit de fuite n'est pas exigé.

10 © ISO 2017 – Tous droits réservés

10.2 Essai accouplé

10.2.1 Installer le raccord assemblé dans l’appareillage d'essai comme illustré à la Figure 4.

Légende

1 système de fixation du demi-raccord femelle 9 pompe à vide

2 raccord ou demi-raccord soumis à essai 10 soupape

3 demi-raccord mâle A détail: premier élément d’étanchéité

4 tige en acier connectée au demi-raccord mâle non D dimension nominale du raccord

maintenu dans le montage

5 charge de 50 N perpendiculaire à l'axe du raccord L 15D maximum

soumis à essai

6 axe du joint d’interface principal

7 demi-raccord femelle

8 manomètre

NOTE La charge latérale est appliquée uniquement pendant l’essai accouplé.

Figure 4 — Appareillage d’essai sous vide

10.2.2 Appliquer la charge latérale au raccord assemblé, comme illustré à la Figure 4.

10.2.3 Démarrer la pompe à vide et créer un vide de la valeur spécifiée dans la norme correspondante

du raccord ou comme convenu entre le fournisseur et l’acheteur.

10.2.4 Fermer la soupape et laisser 10 min pour stabilisation.

10.2.5 Vérifier que le manomètre n'indique pas une baisse de vide.

10.2.6 Consigner l'indication du manomètre dans le rapport d'essai.

10.3 Essai désaccouplé (avec soupape uniquement)

10.3.1 Installer chaque demi-raccord dans l’appareillage d'essai comme illustré à la Figure 4.

10.3.2 Démarrer la pompe à vide et créer un vide à la valeur spécifiée dans la norme correspondante du

raccord ou dans l’accord passé entre le fournisseur et l’acheteur.

10.3.3 Fermer la soupape et laisser les conditions se stabiliser pendant 10 minutes.

10.3.4 Vérifier que le manomètre n'indique pas une baisse du vide.

10.3.5 Consigner l'indication du manomètre dans le rapport d'essai.

11 Essai de retention d'air

11.1 Installer le raccord assemblé dans l’appareillage d'essai comme illustré à la Figure 5. Enregistrer

le niveau du fluide dans le flacon cylindrique gradué, avec le raccord accouplé et les niveaux de fluide

coïncidant.

12 © ISO 2017 – Tous droits réservés

Légende

1 récipient à l'air libre avec du fluide

2 demi-raccord homologue

3 demi-raccord fixe

4 récipient fermé gradué avec du fluide d'essai

a

Le mesurage doit être réalisé lorsque les niveaux de fluide coïncident.

b

Si une bulle d'air apparaît dans ce récipient, l'essai doit être recommencé car cet air provient d'une inclusion

d'air dans le raccord.

c

Un cordon peut être utilisé pour empêcher le demi-raccord mâle de tomber accidentellement en dessous de

l’exigence de 250 mm minimum.

d

La différence de volume d'air enfermé représente la totalité de l’inclusion d’air.

Figure 5 — Appareillage d’essai d’inclusion d'air

11.2 Désaccoupler et réaccoupler le raccord et laisser s'évacuer le fluide perdu au désaccouplement.

Après chaque cycle de désaccouplement/réaccouplement, tapoter le raccord pour en faire s'échapper

toutes les bulles d'air.

11.3 Répéter les modes opératoires décrits en 11.2 jusqu'à ce que le fluide déplacé par l'air dans le flacon

cylindrique gradué dépasse 10 échelons secondaires de l'échelle graduée. Le raccord étant accouplé,

régler la hauteur verticale du réservoir à l’air libre de sorte que les niveaux de fluide coïncident. Noter le

niveau du fluide dans le flacon cylindrique gradué.

11.4 Soustraire la valeur du niveau du fluide enregistrée en 11.3 de la valeur enregistrée en 11.1 et

diviser la différence par le nombre de cycles d'accouplement/désaccouplement.

11.5 Enregistrer dans le rapport d'essai la quantité d’air incluse en millilitres par cycle d'accouplement/

désaccouplement.

12 Essai de perte de fluide

12.1 Installer le raccord assemblé dans l’appareillage d'essai comme illustré à la Figure 6. Maintenir

une pression de fluide de 0,1 MPa (1 bar) dans le récipient gradué rempli de fluide d'essai. Si la viscosité

du fluide d'essai empêche les bulles de s’échapper rapidement, utiliser un fluide à viscosité plus faible et

noter le type de fluide utilisé. Enregistrer le niveau du fluide dans le récipient gradué.

Légende

1 récipient gradué, avec du fluide d'essai

2 raccord en Y

3 tube rigide

4 tube en polytétrafluoéthylène (PTFE)

5 demi-raccord homologue

6 demi-raccord fixe

Figure 6 — Appareillage d’essai de perte de fluide

14 © ISO 2017 – Tous droits réservés

12.2 Accoupler et désaccoupler le raccord. Après chaque désaccouplement, laisser s'évacuer le fluide

contenu dans le raccord. Après chaque accouplement, tapoter le raccord pour en faire s'échapper toutes

les bulles d'air.

12.3 Répéter les opérations décrites au 12.2 jusqu'à ce que le niveau du fluide dans le récipient

cylindrique gradué ait baissé de 10 échelons secondaires au minimum. Noter le niveau du fluide dans le

récipient cylindrique gradué.

12.4 Soustraire la valeur de niveau du fluide notée en 12.3 de la valeur notée en 12.1 et diviser la

différence par le nombre de cycles d'accouplement/désaccouplement.

12.5 Consigner dans le rapport d’essai la valeur calculée en 12.4 comme étant la perte de fluide en

millilitres par cycle d'accouplement/désaccouplement (S ).

nc

13 Essai de perte de charge (Δp)

13.1 Installer le raccord soumis à l’essai dans l’appareillage d’essai comme illustré à la Figure 7; la prise

de pression doit être conforme à l’ISO 4411, classes d’exactitude de mesure B et C. Choisir au moins

six débits dans la gamme comprise entre 25 % et 150 % du débit de fonctionnement caractéristique, y

compris 100 % de celui-ci. Si le débit de fonctionnement caractéristique n'est pas spécifié dans la norme

correspondante du raccord, utiliser les valeurs indiquées dans le Tableau 4.

Légende

1 raccord soumis à essai

2 prise de pression

3 dispositif de mesure de la pression différentielle

4 alimentation en fluide régulée

NOTE Les dimensions L à L sont des longueurs minimales:

1 5

L = 10 fois le diamètre interne du tube ou tuyau de raccordement;

L = 5 fois le diamètre interne du tube ou tuyau de raccordement;

L = longueur du raccord plus raccord d'extrémité;

L = 10 fois le diamètre interne du tube ou tuyau de raccordement;

L = 5 fois le diamètre interne du tube ou tuyau de raccordement.

Figure 7 — Appareillage d’essai de perte de charge

Tableau 4 — Débits de fonctionnement type

Dimension du raccord Débit de fonctionnement

(dimension nominale du tuyau) Q

R

mm l/min

5 3

6,3 12

10 23

12,5 45

16 74

19 (20) 100 (106)

25 189

31,5 288

38 (40) 342 (379)

51 (50) 788 (757)

13.2 Déterminer et noter la perte de charge du raccord soumis à essai dans le sens demi-raccord mâle

vers demi-raccord femelle, puis dans le sens demi-raccord femelle vers demi-raccord mâle, aux débits de

fonctionnement choisis en 13.1.

13.3 Enlever le raccord soumis à essai de l’appareillage d'essai et monter les tubes ou tuyauteries à

l'aide d'un raccord approprié de dimension correspondante. Déterminer et enregistrer la perte de charge

aux mêmes valeurs de débit qu'en 13.1.

2 2

13.4 Maintenir la viscosité du fluide d'essai de 28,8 mm /s à 35,2 mm /s pendant toute la durée de

l’essai. Noter le type de fluide et la température.

13.5 Soustraire les valeurs de pertes de charge obtenues en 13.3 de celles obtenues en 13.2. La différence

représente la perte de charge nette dans le raccord soumis à essai. Tracer la courbe de perte de charge

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.

Loading comments...