ISO/TR 7628-2:1986

(Main)Road vehicles — Thermoplastics tubing for use in air braking systems — Part 2: Installation on the vehicle and test methods

Road vehicles — Thermoplastics tubing for use in air braking systems — Part 2: Installation on the vehicle and test methods

Véhicules routiers — Tuyauteries thermoplastiques pour freinage pneumatique — Partie 2: Conditions de montage sur le véhicule et méthodes d'essai

General Information

Relations

Buy Standard

Standards Content (Sample)

TECHNICAL REPORT 7628/2

Published 1986-09-15

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ME)KfiYHAPOAHAFI OPrAHM3A~MR fl0 CTAH,QAPTVl3A~VlWORGANISATION INTERNATIONALE DE NORMALISATION

- Thermoplastics tubing for use in air

Road vehicles

braking systems -

Part 2 : Installation on the vehicle and test methods

Whicules rou tiers - Tu yau teries thermoplas tiques pour freinage pneuma tique - Partie 2 : Conditions de montage sur le

v&hi&e et rn& thodes d’essai

IS0 (the International Organization for Standardization) is a worldwide federation of national standards bodies (IS0 member bodies).

The work of preparing International Standards is normally carried out through IS0 technical committees. Each member body

interested in a subject for which a technical committee has been established has the right to be represented on that co,mmittee.

International organizations, governmental and non-governmental, in liaison with ISO, also take part in the work.

The main task of IS0 technical committees is to prepare International Standards. In exceptional circumstances a technical committee

may propose the publication of a technical report of one of the following types : .

-

type 1, when the necessary support within the technical committee cannot be obtained for the publication of an Intern&or&

Standard, despite repeated efforts;

-

type 2, when the subject is still under technical development requiring wider exposure;

-

type 3, when a technical committee has collected data of a different kind from thst which is normally published as an

International Standard (“state of the art”, for example).

Technical reports are accepted for publication directly by IS0 Council. Technical reports types 1 and 2 are subject to review within

three years of publication, to decide if they can be transformed into International Standards. Technical reports type 3 do not

necessarily have to be reviewed until the data they provide is considered no longer valid or useful.

KO/TR 7628/2 was prepared by Technical Committee ISO/TC 22, Road vehicles.

The reasons which led to the decision to publish this document in the form of a technical report type 2 are explained in the

Introduction.

Ref. No. lSO/TR 7628/2-1986 (E)

UDC 629.11-592.5

road vehicles, motor vehicles, braking systems, air brakes, plastic tubes, installation, tests.

Descriptors :

0 International Organization for Standardization, 1986 l

Price based on IO pages

Printed in Switzerland

---------------------- Page: 1 ----------------------

lSO/TR 7628/2-1986 (E)

I

0 Introduction

Certain technical objections were offered by member bodies at the final vote on ISO/DIS 7628/2. They referred particularly to the cold

impact test and to ultraviolet resistance : it was therefore agreed to carry out further testing with the purpose of reaching solutions

based on wider experience.

In the interim, it was proposed that part 2 of IS0 7628 be published in its present form but deleting the cold impact test, as a

Technical Report of type 2. Publication thereby allows dissemination of that part of the work which has already been generally

agreed.

1 Scope

This Technical Report (ISO/TR 7628/2) specifies minimum requirements for material, installation on the vehicle and test requirements

for thermoplastics tubing for use in air braking systems on road vehicles.

Part 1 of IS0 7628 covers dimensions and marking.

2 Field of application

Tubing meeting the requirements of this Technical Report is suitable for use up to a maximum working pressure of 1 000 kPa (10 bar)

and a temperature of -40 to + 100 OC.

Coiled tubing for use between tractor and trailer is not covered by this Technical Report.

3 References

IS0 187411, Plastics - Polyamide (PA) homopolymers for moulding and extrusion - Part 7 : Designation.

IS0 105/A, Textiles - Tests for colour fastness - Part A : General principles.

IS0 3795, Road vehicles - Determination of burning behaviour of interior materials for mo for vehicles.

IS0 4080, Rubber products - Hoses - De termjna tion of gas permeance.

4 Materials

Thermoplastics tubing, for example polyamide PA 11 or PA 12 (see IS0 1874/l), shall be extruded from 100 % virgin material.

Reinforcement of polyester or equivalent may be used for reinforced tubing.

NOTE - The work in formulating this Technical Report has shown that black-coloured tubing complying with it is capable of long service life. Black

colour is obtained by incorporating carbon black which, combined with other additives, improves the resistance to heat and light. The work does not

permit evaluation of the performance of tubing in other colours.

5 Installation on the vehicle

5.1 Use of the connections on the vehicle

Conformity to this Technical Report ensures that tubing and connections assembled according to the requirements of the connection

manufacturer and tested as a unit can be used in braking systems.

. Installation precautions

52

The installation conditions indicated by the connection manufacturer shall be respected.

Ensure that tubing and associated connections have been tested as an assembly according to this Technical Report (see annex B).

When installed in a vehicle, the tubing shall be routed and supported so as to eli minate chafing, abrasion, kinking or other mechanical

damage, to minimize fatigue conditions and avoid excessive sag.

2

---------------------- Page: 2 ----------------------

ISO/TR 7628/2-1986 (E)

6 Tests

6.1 Quality and surface aspect

faults, voids, cracks or lack of

The tu bing shall show no manufacturing homogeneity may affect service use. Additives shall be

evenly spread throughout the material.

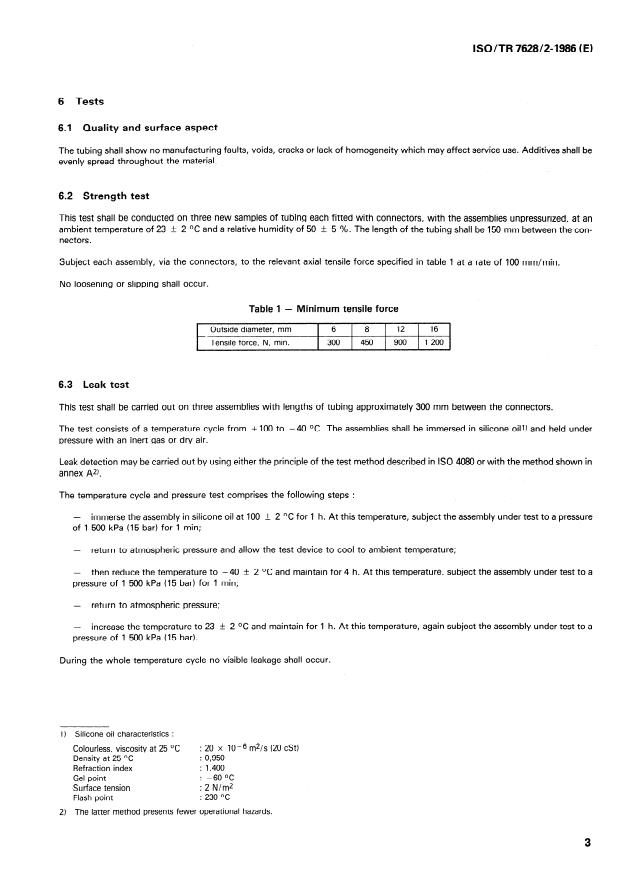

6.2 Strength test

This test shall be conducted on three new samples of tubing each fitted with connectors, with the assemblies unpressurized, at an

ambient temperature of 23 + 2 OC and a relative humidity of 50 Ifi 5 %. The length of the tubing shall be 150 mm between the con-

nectors.

Subject each assembly, via the connectors, to the relevant axial tensile force specified in table 1 at a rate of 100 mm/min.

No loosening or slipping shall occur.

Table 1 - Minimum tensile force

Outside diameter, mm 6 8 12 16

Tensile force, N, min. 300 450 900 1 200

6.3 Leak test

This test shall be carried out on three assemblies with lengths of tubing approximately 300 mm between the connectors.

The test consists of a tern perature cycle from + 100 to -40 OC. The assemblies be immersed in oill) and held

inert or dry ai r.

pressure with an

gas

Leak detection may be carried out by using either the principle of the test method described in IS0 4080 or with the method shown in

annex A?

The temperature cycle and pressure test comprises the following steps :

-

immerse the assembly in silicone oil at 100 + 2 OC for 1 h. At this temperature, subject the assembly under test to a pressure

of 1 500 kPa (15 bar) for 1 min;

-

return to atmospheric pressure and allow the test device to cool to ambient temperature;

-

then reduce the temperature to -40 - + 2 OC and maintain for 4 h. At this temperature, subject the assembly under test to a

pressure of 1 500 kPa (15 bar) for 1 min;

return to atmospheric pressure;

-

increase the temperature to 23 + 2 OC and maintain for 1 h. At this temperature, again subject the assembly under test to a

pressure of 1 500 kPa (15 bar).

During the whole temperature cycle no visible leakage shall occur.

1) Silicone oil characteristics :

Colourless, viscosity at 25 OC : 20 x IO-6m2/s (20 cSt)

Density at 25 OC : 0,950

Refraction index : 1,400

.

. -6OOC

Gel point

Surface tension : 2 N/m2

: 230 OC

Flash point

2) The latter method presents fewer operational hazards.

---------------------- Page: 3 ----------------------

ISO/TR 7628/2-1986 (El

6.4 Burst test

6.4.1 Hoop strength

This test shall be made on five assemblies. The length of the tubing between the connectors shall be approximately 450 mm.

Each assembly shall be capable of withstanding induced stress of 20 000 kPa given by the formula

2e

min

p>a

D

max - emin

where

p is the pressure for instantaneous burst, in kilopascals;

0 is the maximum induced stress during the test, in kilopascals;

e

min is the smallest measured wall thickness, in millimetres, after conditioning (see 6.4.2);

D

max is the maximum average outside diameter, in millimetres, after conditioning.

6.4.2 Conditioning of assemblies

6.4.2.1 Tubes that are more than two weeks (336 h) old after extrusion

Place the samples in air at 23 + 2 OC with 50 + 5 % relative humidity for two weeks.

6.4.2.2 Tubes that are less than two weeks (336 h) old after extrusion

Immerse in boiling water as follows

- for 30 min for tubes 0,5 to 1,0 mm inclusive nominal wall thickness;

- for 60 min for 1,25 to 2,5 mm inclusive nominal wall thickness.

Cool in water at 23 + 2 OC for 10 to 15 min.

Dry and keep for the following times before testing at 23 t 2 OC and 50 + 5 % relative humidity :

- 1 h min. for tubes 0,5 to I,0 mm inclusive nominal wall thickness;

- 2 h min. for tubes 1,25 to 2,5 mm inclusive nominal wall thickness.

6.4.3 Test procedure

Hydrostatic pressure shall be applied smoothly without pulsation by means of a hydraulic pump or ’ accumulator system, incorporating

ibrated i n kilopascals. Prior to the application of pressure, ensure t ,hat no a ir is present within the system.

a pressure gauge cal

The pressure is then applied so as to cause the tube to burst between 30 and 120 s after pressure is applied (optimum time 100 s).

The burst pressure is the maximum pressure obtained during test.

have a burst pressu re higher the calculated limit in 6.4.1. Fittings shall not separate from the tubing no

...

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION . MEX.jJYHAPOj.JHA8 OPt-AtWI3AL&lR IlO CTAHRAPTM3ALWl l ORGANISATION INTERNATIONALE DE NORMALISATION

Véhicules routiers - Tuyauteries thermoplastiques pour

dispositifs de freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et méthodes d’essai

RECTIFICATIF TECHNIQUE 1

Road vehicles - Thermoplastics tubing for air braking systems -

Part 2: Mounting on vehicle and test methods

TECHNICAL CORRIGENDUM 1

Le Rectificatif technique 1 à la Norme internationale ISO 762802:1998 a été élaboré par le comité technique

ISOKC 22, Véhicules routiers, sous-comité SC 2, Systèmes et équipements de freinage.

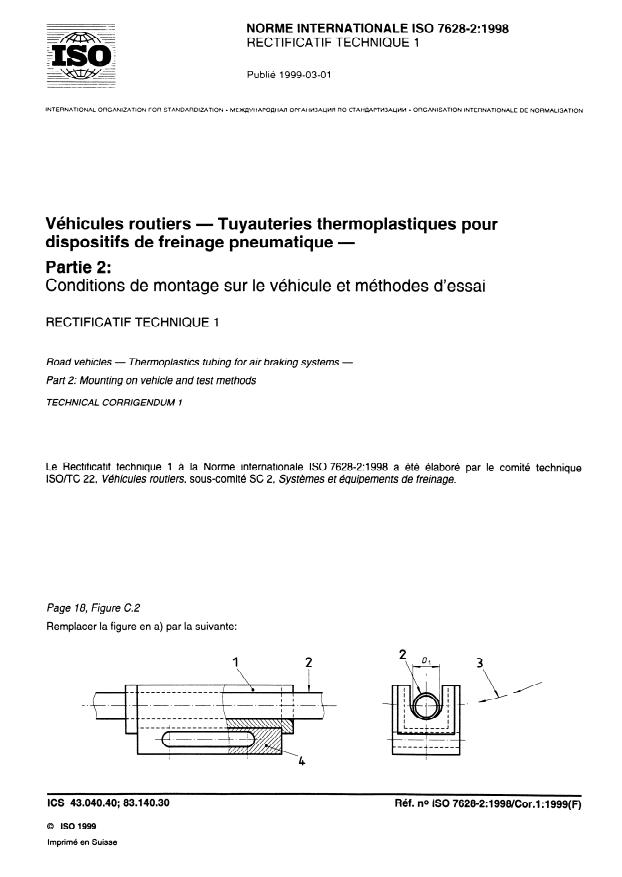

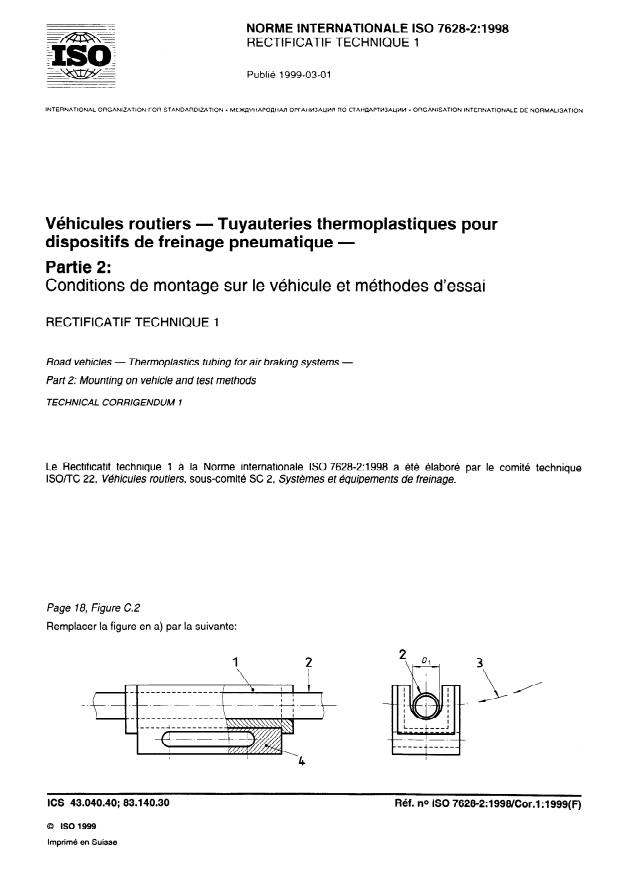

Page 18, Figure C.2

Remplacer la figure en a) par la suivante:

Réf. no SO 7628-2:1998/Cor.l:1999(F)

ICS 43.040.40; 83.140030

0 ISO 1999

Imprimé en Suisse

---------------------- Page: 1 ----------------------

@ ISO

ISO 762802:1998/Cor.l:1999(F)

Remplacer la figure en c) par la suivante, qui a été corrigée au niveau de la coupe B - B:

B-B

B

---

-l

ur,

-- - -- -

_a----------------

-

l

28

{

+O,l

--l

R /

- \o

Y I

69,2 0

I

80

2

---------------------- Page: 2 ----------------------

ISO

NORME

7628-2

INTERNATIONALE

Première édition

1998-08-l 5

Véhicules routiers - Tuyauteries

thermoplastiques pour dispositifs de

freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et

méthodes d’essai

- Thermoplastics tubing for air braking systems -

Road vehicles

Part 2: Mounting on vehicle and test methods

Numéro de référence

ISO 7628-2: 1998(F)

---------------------- Page: 3 ----------------------

ISO 7628-2: 1998(F)

Page

Sommaire

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1 Domaine d’application

1

2 Références normatives . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

3 Définitions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4 Matériaux

.*.*. 3

5 Conditions de montage sur le véhicule

5.1 Utilisation de tuyaux assemblés sur le véhicule . 3

3

5.2 Précautions de montage .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6 Liste des essais selon le matériau du tuyau

4

7 Procédure d’essai et exigences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

............................................. 4

7.1 Qualité et aspect de surface

4

7.2 Essai d’éclatement .

.............................................. 5

7.3 Déformation sous pression

7.4 Essai de résistance au choc à froid . 5

7.5 Essai de résistance au choc après vieillissement à chaud 6

7.6 Absorption de l’humidité . 6

.......................... 6

7.7 Essai de flexibilité à basse température

Essai de flexibilité à haute température . 6

7.8

............................... 7

7.9 Essai de fissuration sous contrainte

7.10 Résistance à I’éthanol . a

a

7.11 Résistance à l’acide de batterie .

Résistance à I’huile . 9

7.12

...................................................... 9

7.13 Vitesse de combustion

Essai en conditions atmosphériques artif icielles . 9

7.14

Annexe A (normative): Caractéristiques des matériaux

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

appropriés PA1 1, PA12 et TEEE

Annexe B (normative): Autre méthode pour la détection des fuites

14

dans l’essai d’étanchéité .*.,.

Annexe C (normative): Appareillage d’essai de résistance

au choc à froid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

0 ISO 1998

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord

écrit de l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-121 1 Genève 20 l Suisse

Internet iso @ iso.ch

Imprimé en Suisse

ii

---------------------- Page: 4 ----------------------

ISO 7628-2: 1998(F)

@ ISO

Annexe D (normative): Essais sur les tuyaux assemblés

(tuyaux munis de leurs raccords) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Annexe E (informative): Récapitulatif des essais et échantillons

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

correspondants

Annexe F (informative): Bibliographie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

. . .

III

---------------------- Page: 5 ----------------------

@ ISO

ISO 7628-2: 1998(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les

organisations internationales, gouvernementales et non gouvernementales,

en liaison avec I’ISO participent également aux travaux. L’ISO collabore

étroitement avec la Commission électrotechnique internationale (CEI) en

ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme

Normes internationales requiert l’approbation de 75 % au moins des

comités membres votants.

La norme internationale ISO 7628-2 a été élaborée par le comité technique

ISOTTC 22, Véhicules routiers, sous-comité SC 2, Systèmes et

équipements de freinage.

Cette première édition annule et remplace I’ISO/TR 7628-2:1986, dont elle

constitue une révision technique.

L’ISO 7628 comprend les parties suivantes, présentées sous le titre

Tuyauteries thermoplastiques pour dispositifs

général Véhicules routiers -

de freinage pneuma tique:

- Partie 1: Dimensions et marquage

- Partie 2: Conditions de montage sur le véhicule et méthodes d’essai

Les annexes A, B, C et D font partie intégrante de la présente partie de

I’ISO 7628. Les annexes E et F sont données uniquement à titre

d’information.

iv

---------------------- Page: 6 ----------------------

ISO 7628-2: 1998(F)

NORME INTERNATIONALE @ ISO

Véhicules routiers - Tuyauteries thermoplastiques pour

dispositifs de freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et méthodes d’essai

1 Domaine d’application

La présente partie de I’ISO 7628 prescrit les exigences minimales que le tube doit satisfaire pour être utilisé dans

les dispositifs de freinage pneumatique, et pour permettre son marquage conformément à I’ISO 7628-l. La

conformité de production est de la responsabilité du fabricant du tube.

Le marquage du tube n’implique pas automatiquement que le tuyau assemblé (c’est-à-dire le tuyau équipé des

raccords) soit approprié pour être utilisé sur véhicule.

II est de la responsabilité du fabricant du tuyau et/ou du constructeur du véhicule de s’assurer que les essais de

l’annexe D, relatifs au tuyau assemblé, sont réalisés avec succès.

Les tubes définis dans la présente partie de I’ISO 7628 appartiennent à l’une des deux catégories possibles:

- tubes pour une utilisation à une pression maximale de service jusqu’à 1 000 kPal);

- tubes pour une utilisation à une pression maximale de service jusqu’à 1 250 kPal);

et à une température d’utilisation comprise entre - 40 “C2) et + 100 “C.

Les exigences pour les tuyaux flexibles spiralés sont prescrites dans I’ISO 7375.

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente partie de I’ISO 7628. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

partie de I’ISO 7628 sont invitées à rechercher la possibilité d’appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

ISO 179-l : -3), P/as tiques - Détermination des caractéristiques au choc Charpy - Partie 1: Essai de choc non

instrumenté.

l) 1 kPa= IO-* bar

2, La réduction de la limite inférieure de température sera examinée lors d’une future révision de la présente partie de

I’ISO 7628.

Révision de I’ISO 179:1993)

3, À publier. (

---------------------- Page: 7 ----------------------

OISO n

ISO 7628-2: 1998(F)

Dé termina tion de l’indice de viscosité.

ISO 307:I 994, Plastiques - Polyamides -

Détermination des propriétés en traction - Partie 2: Conditions d’essai des

ISO 527-2:1993, Plastiques -

plastiques pour moulage et extrusion.

Détermination de l’indice de fluidité à chaud des thermoplastiques, en masse (MFR)

ISO 1133:1997, Plastiques -

et en volume (MVR).

Méthodes pour déterminer la masse volumique et la densité relative des plastiques

ISO 1183:1987, Plastiques -

non alvéolaires.

ISO 1874-l : 1992, Plastiques - Matériaux polyamides (PA) pour moulage et extrusion - Partie 1: Désignation.

Matériaux polyamides (PA) pour moulage et extrusion - Partie 2: Préparation des

ISO 1874-2: 1995, Plastiques -

éprouvettes et détermination des propriétés.

- Détermination du point d’éclair - Méthode Pensky-Martens en

ISO 2719: 1988, Produits pétroliers et lubrifiants

vase clos.

- Détermination du point d’aniline et du point

ISO 2977:1997, Produits pétroliers et solvants hydrocarbonés

d’aniline en mélange.

- Liquides opaques et transparents - Détermination de la viscosité

ISO 3104:1994, Produits pétroliers

cinématique et calcul de la viscosité dynamique.

Détermination du comportement à la fusion (température de fusion ou plage de

ISO 3146:1985, Plastiques -

température de fusion) des polymères semi-cris tallins.

ISO 3795:1989, Véhicules routiers et tracteurs et matériels agricoles et forestiers - Détermination des

caractéristiques de combustion des matériaux intérieurs.

- Détermination de la perméabilité au gaz.

ISO 4080:1991, Tuyaux et flexibles en caoutchouc et en plastique

ISO 4892.2:1994, Plastiques - Méthodes d’exposition à des sources lumineuses de laboratoire - Partie 2:

Sources à arc au xénon.

ISO 4892-4: 1994, Plastiques - Méthodes d’exposition à des sources lumineuses de laboratoire - Partie 4:

Lampes à arc au carbone.

Détermination des matières extractibles par des solvants organiques (Méthodes

ISO 6427:1992, Plastiques -

conventionnelles).

Tuyauteries thermoplas tiques pour dispositifs de freinage pneuma tique -

ISO 7628-l :1998, Véhicules routiers -

Partie 1: Dimensions et marquage.

ISO 1491 O-l :1997, Plastiques - Élastomères thermoplas tiques à base de polyes ter/es ter et polyé ther/es ter, pour

- Partie 1: Système de désignation et base de spécification.

moulage et extruction

ISO 1491 O-2:1 997, Plastiques - Élastomères thermoplas tiques à base de polyester/ester et polyéther/es ter, pour

montage et extrusion - Partie 2: Préparation des éprouvettes et détermination des propriétés.

3 Définitions

Pour les besoins de la présente partie de I’ISO 7628, les définitions suivantes s’appliquent.

3.1 tuyau

tube coupé à une longueur appropriée

3.2 tuyau assemblé

tuyau équipé des raccords appropriés

2

---------------------- Page: 8 ----------------------

@ ISO

ISO 7628-2: 1998(F)

4 Matériaux

Les tubes thermoplastiques doivent être extrudés à partir d’un matériau 100 % vierge (pas rebroyé). Dans le cas de

tubes renforcés, les utilisateurs doivent s’assurer que la tresse convient à l’application. La liste exhaustive des

essais à réaliser sur le tube, selon le matériau du tuyau, est donnée dans l’article 6.

5 Conditions de montage sur le véhicule

5.1 Utilisation de tuyaux assemblés sur le véhicule

Le choix de raccords appropriés doit être approuvé par le constructeur de véhicule.

Afin de permettre son montage sur le véhicule, le tuyau assemblé doit avoir subi les essais selon l’annexe D.

5.2 Précautions de montage

Lors du montage sur le véhicule, toutes dispositions doivent être prises pour éviter les frottements, I’abrasion,

l’écrasement ou tout autre dommage mécanique afin de réduire les causes de fatigue et pour éviter une flèche

excessive.

6 Liste des essais selon le matériau du tuyau

La liste des essais appropriés à réaliser sur le tube, selon le matériau du tuyau, est donnée dans le tableau 1. Un

> signifie que l’essai doit s’appliquer au matériau correspondant. Pour les autres matériaux, tous les essais du

tableau 1 (y compris les essais complémentaires qui seront définis par I’lSO/TC 22/SC 2) doivent être effectués

avec succès avant le marquage du tuyau.

Tableau 1 - Liste des essais

Essai Paragraphe Autre Taille des tuyaux

Type

PAII’) matériau à essayer

Aspect de surface 7.1 X X Chaque

Éclatement à 23 “C 7.2 X X Chaque

Éclatement à 100 “C 7.2 X X Chaque

X

Déformation sous pression 7.3 Chaque

Résistance au choc à froid 7.4 X X X X Chaque

Résistance au choc après 7.5 X X X X Chaque

vieillissement à chaud

Absorption d’humidité 7.6 X Une, au choix

X X X

Flexibilité à basse température 7.7 X Chaque

+

Flexibilité à haute température 7.8 X X X X Chaque

I

X X Chaque

Fissuration sous contrainte 7.9

I

Résistance à I’éthanol 7.10 X X Chaque

l I

l

7.11 X Chaque

Résistance à l’acide de batterie

~ I

Résistance à I’huile 7.12 X 6mmxl mm

ou échantillon

en bande

X X 12 mm x 1,5 mm

Vitesse de combustion 7.13

Conditions atmosphériques artificielles 7.14 X X 12 mm x 1,5 mm

X

Autres essais*)

‘1 Les types PA1 1, PA12 et TEEE sont définis dans l’annexe A.

*) Les autres essais, y compris un essai de fatigue, seront définis par I’ISO/TC 22/SC 2 lors de la demande pour un

nouveau matériau de tube.

3

---------------------- Page: 9 ----------------------

ISO 7628-2:1998( F) aso *

7 Procédure d’essai et exigences

Pour les besoins des essais, les échantillons de tuyau doivent être âgés d’au moins deux semaines (336 h). Sauf

spécifications contraires, les essais sont effectués à une température ambiante de (23 + 2) “C, avec une humidité

relative allant de 45 % à 75 %, sans pression. Lors d’une mise en application de la présente partie de I’ISO 7628,

tous les essais d’éclatement doivent être effectués en utilisant le même type de raccord.

7.1 Qualité et aspect de surface

Les tuyaux ne doivent comporter ni défaut de fabrication, ni bulles, ni crevasses de surface, ni défauts

d’homogénéité pouvant affecter les caractéristiques d’emploi. Les éléments d’addition doivent être répartis d’une

façon homogène dans la masse du matériau.

7.2 Essai d’éclatement

Pour chaque température, l’essai d’éclatement doit être effectué sur cinq échantillons équipés de leurs raccords. La

longueur des échantillons entre les raccords doit être d’environ 150 mm.

7.2.1 Mode opératoire

Le mode opératoire comprend les étapes décrites en 7.2.1 .l et 7.2.1.2.

7.2.1 .l Éclatement à 23 OC

Faire tremper les tuyaux assemblés pendant 10 min à 15 min dans de l’eau à 23 “C.

Avant l’essai, maintenir les tuyaux assemblés à 23 “C, avec une humidité relative de (50 t 5) %, pendant

a) 1 h au moins, pour les tubes dont l’épaisseur nominale e est : 0,5 mm 5 e 2 1 mm;

b) 2 h au moins, pour les tubes dont l’épaisseur nominale e est : 1,25 mm 5 e < 2,5 mm.

Mettre les échantillons sous pression hydrostatique, à vitesse constante, à l’aide d’une pompe ou d’un

accumulateur hydraulique équipé(e) d’un manomètre étalonné.

La montée en pression est effectuée de manière à faire éclater le tuyau après 15 s à 60 s à compter de l’application

de la pression.

La pression d’éclatement à 23 “C est la pression maximale atteinte au cours de l’essai.

7.2.1.2 Éclatement à 100 OC

L’essai doit être effectué avec un fluide inerte de mise en pression interne et de l’air à l’extérieur.

Placer les tuyaux assemblés dans une étuve à (100 k 2) OC pour les conditionner pendant 1 h.

Mettre les échantillons sous pression, à vitesse constante, à l’aide d’une pompe ou d’un accumulateur équipé(e)

d’un manomètre étalonné.

montée en pression est effectuée de

La manière à faire éclater le tuyau après15sà60sà compter de l’application

de la pression.

La pression d’éclatement à 100 “C est la pression maximale atteinte au cours de l’essai.

7.2.2 Exigences d’essai

Le critère d’éclatement est l’éclatement du tuyau lui-même.

---------------------- Page: 10 ----------------------

@ ISO

ISO 7628-2: 1998(F)

7.2.2.1 Exigences à 23 “C

La pression d’éclatement à 23 OC de chacun des cinq échantillons doit être supérieure à

4 MPa (40 bar) pour les tuyaux de 1 MPa (10 bar);

5 MPa (50 bar) pour les tuyaux de 1,25 MPa (12,5 bar).

7.2.2.2 Exigences à 100 “C

La pression d’éclatement à 100 “C de chacun des cinq échantillons doit être supérieure à

2,5 MPa (25 bar) pour les tuyaux de 1 MPa (10 bar);

3,13 MPa (31,3 bar) pour les tuyaux de 1,25 MPa (12,5 bar).

7.3 Déformation sous pression

L’essai de déformation sous pression doit être effectué sur trois échantillons de tuyaux assemblés. La longueur du

tuyau entre les raccords doit être d’environ 300 mm.

Conditionner les échantillons pendant 24 h à 23 OC.

Tracer un re #père à environ 50 mm de chacun raccords, puis mesurer le diamètre extérieur initial et la longueur

initiale

entre les repères.

Fixer une extrémité de chaque échantillon.

Maintenir les échantillons pendant 1 h à (100 $- 2) “C et, pendant les cinq dernières minutes, les soumettre à une

pression égale à 125 % de la pression de service. La pression doit être augmentée progressivement de manière à

atteindre la valeur spécifiée après 30 s à 60 s.

Une heure après retour à une température stabilisée de 23 OC, vérifier que

a) la longueur entre les repères n’a pas varié de plus de 3 % par rapport à la longueur initiale mesurée;

le diamètre extérieur n’a pas varié de plus de 10 % par rapport à la moyenne du diamètre mesuré initialement.

b)

7.4 Essai de résistance au choc à froid

7.4.1 Mode opératoire

Cet essai doit être effectué sur cinq échantillons de tuyau d’au moins 150 mm de longueur avec un appareillage

d’essai conforme à l’annexe C.

Conditionner les échantillons pendant 2 h à (- 40 A 2) OC.

Dans les 5 s qui suivent leur retrait de l’armoire frigorifique, soumettre les échantillons à l’essai de choc à froid à

23 “C.

7.4.2 Exigences d’essai

Les cinq échantillons de tuyau ne doivent présenter ni fissure, ni rupture.

Les échantillons qui ne sont que déformés sont considérés comme ayant satisfait à l’essai.

.

Si un seul écha ntillon prése nte des fissures ou des ruptures dix autres écha ntillons doivent être es sayés. Si plus

7

d’un s ur ces dix présente un défaut, le tuyau est considéré CO 1 n’ayant pas satisfa it à I’ess ai.

---------------------- Page: 11 ----------------------

OIS0 *

ISO 7628-2: 1998(F)

7.5 Essai de résistance au choc après vieillissement à chaud

L’essai de résistance au choc doit être effectué sur trois échantillons de tuyau d’environ 150 mm de longueur avec

un appareillage d’essai conforme à l’annexe C.

Placer les échantillons pendant 72 h dans une étuve à circulation d’air dont la température est de (150 * 2) “C, puis

les laisser refroidir à 23 “C pendant 4 h.

Ensuite, soumettre a cette température chaque échantillon à un essai de résistance au choc.

Les échantillons ne doivent présenter ni fissure, ni rupture.

7.6 Absorption de l’humidité

Cet essai doit être effectué sur trois échantillons de tuyau d’environ 40 mm de longueur.

Placer les échantillons pendant 24 h dans une étuve à circulation d’air dont la température est de (100 1: 2) “C, puis

les retirer de l’étuve, les peser immédiatement et les exposer pendant 100 h à une humidité relative de 100 % et

une température de 23 OC.

Au bout de 5 min, essuyer les tuyaux pour ôter la buée à l’intérieur et à l’extérieur et les peser à nouveau.

L’absorption d’humidité doit être mesurée (par variation de masse).

NOTE - 2 selon le matériau.

L’exigence réelle sera déterminée par I’ISO/TC 22/SC

7.7 Essai de flexibilité à basse température

Cet essai doit être effectué sur trois échantillons de tuyau ou tuyau assemblé droits d’au moins 300 mm de

longueur.

Conditionner les échantillons pendant 2 h dans une chambre froide à (- 40 k 2) “C. Y placer également un mandrin

métallique ayant un diamètre égal à dix fois le diamètre extérieur du tube. Après ce conditionnement et dans les

60 s qui suivent, enrouler les échantillons sur le mandrin suivant un arc de cercle minimal de 180”.

Les échanti Ilons ne doivent présenter aucun dommage apparent (par exemple fissures, craquelures, formation de

croq ues).

Après retour en 4 h à une température ambiante de 23 OC, soumettre successivement chaque échantillon à l’essai

d’éclatement à 23 “C décrit en 7.2.1 .l. La longueur nécessaire pour l’essai d’éclatement doit être prélevée dans la

zone qui a été enroulée.

7.8 Essai de flexibilité à haute température

Cet essai doit être effectué sur trois échantillons de tuyau ou tuyau assemblé d’au moins 300 mm de longueur.

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°7 sur un mandrin métallique ayant un diamètre

égal à dix fois le diamètre extérieur du tuyau.

Placer l’échantillon sur le mandrin pendant 70 h dans une étuve à circulation d’air dont la température est de

(100 * 2) “C.

Après retour en 4 h des échantillons sur le mandrin à une température ambiante de 23 OC, dérouler chaque

échantillon, puis l’enrouler à nouveau sur le mandrin suivant un arc de cercle de 180’ dans le sens opposé.

Les échantillons ne doivent présenter aucun dommage apparent (par exemple fissures, craquelures, formation de

croques).

Soumettre chaque échantillon à l’essai d’éclatement à 23 OC décrit en 7.2.1 .l. La longueur nécessaire pour l’essai

d’éclatement doit être prélevée dans la zone qui a été réenroulée.

6

---------------------- Page: 12 ----------------------

@ ISO

ISO 7628-2: 1998(F)

7.9 Essai de fissuration sous contrainte

Cet essai doit être effectué sur six échantillons de tuyau assemblé.

Les tuyaux assemblés doivent être enroulés selon la figure 1 l

A (Option 1) A (Option 2)

----- --------

r -7 1

I

i

11 D,

IlrcD,

=-+4 0,

4

2

où

est la longueur du tuyau en dehors de la zone de contact tuyabaccord;

‘1

est la distance entre le tuyau et la surface de la solution;

'2

0, est le diamètre extérieur du tuyau.

Légende

1 Niveau de la solution

Figure 1

---------------------- Page: 13 ----------------------

OISO ’

ISO 7628-2: 1998(F)

7.9.1 Principe de l’essai

Les échantillons de tuyau assemblé doivent être exposés pendant un certain laps de temps à un fort taux

d’humidité a 60 OC, avec de courtes immersions intermittentes dans une solution corrosive à température ambiante.

7.9.2 Composition de la solution

La composition de la solution est la suivante:

50 % d’eau;

50 % d’un mélange de

30 % de chlorure de cuivre,

20 % de chlorure de sodium,

20 % de chlorure de potassium,

30 % de chlorure de zinc.

7.9.3 Mode opératoire

7.9.3.1 Immerger les échantillons pendant (5 + 0,5) min dans le bain à température ambiante (en évitant le contact

entre les raccords et la solution, voir figure 1). Placer les échantillons de tuyau assemblé dans une enceinte à 60 “C

avec un taux d’humidité relative supérieur à 85 % mais en évitant la condensation sur le tuyau.

Répéter cette immersion avec un intervalle de 24 h entre chaque immersion encore sept fois. Un des intervalles

peut être de 72 h. Arrêter l’essai 24 h après la huitième immersion. Examiner les tuyaux pour regarder les fissures

et les craquelures.

7.9.3.2 Réaliser un essai d’éclatement à 23 “C conformément à 7.2.1 .l .

7.9.4 Exigences

À la fin de l’étape 7.9.3.1 7 les échantillons ne doivent présenter ni fissure, ni craquelure.

Après l’étape 7.9.3.2, les exigences de 7.2.2.1 doivent être satisfaites, et la pression d’éclatement doit être

supérieure à 80 % de la valeur mesurée initialement à 23 “C sur des échantillons provenant du même lot.

7.10 Résistance à I’éthanol

Cet essai doit être effectué sur trois échantillons de tuyau d’au moins 300 mm de longueur.

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°, sur un mandrin ayant un diamètre égal à dix

fois le diamètre extérieur du tuyau.

Immerger le tuyau encore enroulé autour du mandrin pendant 200 h dans de I’éthanol à 95 %, à une température

ambiante de 23 “C.

Retirer les échantillons du liquide d’essai et les redresser.

Les tuyaux ne doivent présenter aucune fissure.

7.11 Résistance à l’acide de batterie

Cet essai doit être effectué sur trois échantillons de tuyau d’au moins 300 mm de longueur scellés à chaque

extrémité.

Peser les échantillons et mesurer leur longueur ainsi que leurs diamètres intérieur et extérieur.

8

---------------------- Page: 14 ----------------------

@ ISO

ISO 7628-2: 1998(F)

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°7 sur un rayon de courbure égal à cinq fois le

diamètre extérieur du tuyau et le fixer.

Immerger les échantillons enroulés pendant 70 h dans de l’acide sulfurique dilué, de masse volumique égale à

1,275 g/cm3, à une température ambiante de 23 OC.

Retirer les échantillons du liquide d’essai, les rincer et les essuyer soigneusement.

Peser et mesurer à nouveau les échantillons.

Aucune dimension ne doit varier de plus de * 2 %.

La variation de masse ne doit pas dépasser 2 %.

Les tuyaux ne doivent présenter aucune fissure.

Fixer ensuite les raccords sur l’échantillon de tuyau et effectuer l’essai de traction (voir annexe D). Les échantillons

doivent supporter au moins 80 % de la force de traction minimale appliquée indiquée dans le tableau D.2.

7.12 Résistance à I’huile

Cet essai doit être effectué sur trois échantillons de tuyau de 6 mm x 1 mm ou trois échantillons en bande de

25 mm de largeur, 1 mm d’épaisseur et d’environ 40 mm de longueur.

Déterminer le volume initial par la méthode du déplacement d’eau conforme à I’ISO 1183, en pesant à 1 mg près.

La température de l’eau doit être de 23 “C.

Sécher l’échantillon et l’immerger dans de I’huile présentant les caractéristiques physiques suivantes:

- point d’aniline: (69,5 k 1) OC, mesuré conformément à I’ISO 2977;

- viscosité cinématique: (32 * 2) x 10-G m*/s à 37,8 “C, déterminée conformément à I’ISO 3104;

- point d’éclair minimal: 165 “C, mesuré conformément à I’ISO 2719.

Les additifs de I’huile doivent être chimiquement inertes vis-à-vis du matériau thermoplastique.

Placer le récipient pendant 70 h dans une étuve à (70 t 2) OC. À l’issue de la période d’immersion, laisser refroidir

l’échantillon dans le liquide d’essai à température ambiante, puis essuyer toute trace du liquide à l’extérieur et à

l’intérieur du tuyau.

Déterminer le volume final par la même méthode qu’avant immersion.

La moyenne de la variation de volume ne doit pas dépasser 5 %.

7.13 Vitesse de combustion

Cet essai doit être effectué sur cinq échantillons de tuyau d’environ 350 mm de longueur en suivant le mode

opératoire prescrit dans I’ISO 3795, en remplaçant les bandes par des échantillons de tuyau de 12 mm x 1,5 mm.

La vitesse de combustion pour chaque échantillon doit être inférieure à 100 mm/min.

7.14 Essai en conditions atmosphériques artificielles

Utiliser une source de rayons ayant un spectre reproductible et une puissance constante, comme prescrit dans

I’ISO 4892-2. Le dispositif d’essai conseillé est une armoire d’essai à arc au xénon. D’autres armoires utilisant

d’autres types de sources lumineuses, par exemple un arc au carbone sont acceptables sous réserve d’un accord

entre le fabricant du tuyau et l’utilisateur final.

Placer trois échantillons d’une taille de tuyau (12 mm x 1,5 mm) d’environ 150 mm de longueur en face de la lampe,

en s’assurant de l’immobilité des échantillons au cours de l’essai.

---------------------- Page: 15 ----------------------

OISO ’

ISO 7628-2: 1998(F)

Exposer les échantillons aux rayons, conformément à la méthode A de I’ISO 4892-2 ou à I’ISO 4892-4, avec un

éclairement énergétique de 550 W/m*, pendant

a) 750 h, à (55 k 3) OC, avec une lampe à arc au xénon, ou

b) 400 h, à (65 k 3) OC, avec une lampe à arc au carbone.

L’essai doit être effectué avec des cycles de pulvérisation d’eau (18 rt 0,5) min de pulvérisation et intervalle à sec de

(102 + 0,s) min, à une humidité relative de (65 * 5) % pour l’intervalle à sec.

Retirer les échantillons de l’armoire et les assembler avec les raccords. Soumettre les échantillons à un essai

d’éclatement a 23 OC conformément à 7.2.1 .l. Tous les échantillons doivent supporter 4 MPa (40 bar) pour les

tuyaux

...

INTERNATIONAL ORGANIZATION FOR STANDARDIZATION . MEX.jJYHAPOj.JHA8 OPt-AtWI3AL&lR IlO CTAHRAPTM3ALWl l ORGANISATION INTERNATIONALE DE NORMALISATION

Véhicules routiers - Tuyauteries thermoplastiques pour

dispositifs de freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et méthodes d’essai

RECTIFICATIF TECHNIQUE 1

Road vehicles - Thermoplastics tubing for air braking systems -

Part 2: Mounting on vehicle and test methods

TECHNICAL CORRIGENDUM 1

Le Rectificatif technique 1 à la Norme internationale ISO 762802:1998 a été élaboré par le comité technique

ISOKC 22, Véhicules routiers, sous-comité SC 2, Systèmes et équipements de freinage.

Page 18, Figure C.2

Remplacer la figure en a) par la suivante:

Réf. no SO 7628-2:1998/Cor.l:1999(F)

ICS 43.040.40; 83.140030

0 ISO 1999

Imprimé en Suisse

---------------------- Page: 1 ----------------------

@ ISO

ISO 762802:1998/Cor.l:1999(F)

Remplacer la figure en c) par la suivante, qui a été corrigée au niveau de la coupe B - B:

B-B

B

---

-l

ur,

-- - -- -

_a----------------

-

l

28

{

+O,l

--l

R /

- \o

Y I

69,2 0

I

80

2

---------------------- Page: 2 ----------------------

ISO

NORME

7628-2

INTERNATIONALE

Première édition

1998-08-l 5

Véhicules routiers - Tuyauteries

thermoplastiques pour dispositifs de

freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et

méthodes d’essai

- Thermoplastics tubing for air braking systems -

Road vehicles

Part 2: Mounting on vehicle and test methods

Numéro de référence

ISO 7628-2: 1998(F)

---------------------- Page: 3 ----------------------

ISO 7628-2: 1998(F)

Page

Sommaire

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

1 Domaine d’application

1

2 Références normatives . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2

3 Définitions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4 Matériaux

.*.*. 3

5 Conditions de montage sur le véhicule

5.1 Utilisation de tuyaux assemblés sur le véhicule . 3

3

5.2 Précautions de montage .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

6 Liste des essais selon le matériau du tuyau

4

7 Procédure d’essai et exigences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

............................................. 4

7.1 Qualité et aspect de surface

4

7.2 Essai d’éclatement .

.............................................. 5

7.3 Déformation sous pression

7.4 Essai de résistance au choc à froid . 5

7.5 Essai de résistance au choc après vieillissement à chaud 6

7.6 Absorption de l’humidité . 6

.......................... 6

7.7 Essai de flexibilité à basse température

Essai de flexibilité à haute température . 6

7.8

............................... 7

7.9 Essai de fissuration sous contrainte

7.10 Résistance à I’éthanol . a

a

7.11 Résistance à l’acide de batterie .

Résistance à I’huile . 9

7.12

...................................................... 9

7.13 Vitesse de combustion

Essai en conditions atmosphériques artif icielles . 9

7.14

Annexe A (normative): Caractéristiques des matériaux

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

appropriés PA1 1, PA12 et TEEE

Annexe B (normative): Autre méthode pour la détection des fuites

14

dans l’essai d’étanchéité .*.,.

Annexe C (normative): Appareillage d’essai de résistance

au choc à froid . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

0 ISO 1998

Droits de reproduction réservés. Sauf prescription différente, aucune partie de cette publi-

cation ne peut être reproduite ni utilisée sous quelque forme que ce soit et par aucun pro-

cédé, électronique ou mécanique, y compris la photocopie et les microfilms, sans l’accord

écrit de l’éditeur.

Organisation internationale de normalisation

Case postale 56 l CH-121 1 Genève 20 l Suisse

Internet iso @ iso.ch

Imprimé en Suisse

ii

---------------------- Page: 4 ----------------------

ISO 7628-2: 1998(F)

@ ISO

Annexe D (normative): Essais sur les tuyaux assemblés

(tuyaux munis de leurs raccords) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Annexe E (informative): Récapitulatif des essais et échantillons

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

correspondants

Annexe F (informative): Bibliographie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

. . .

III

---------------------- Page: 5 ----------------------

@ ISO

ISO 7628-2: 1998(F)

Avant-propos

L’ISO (Organisation internationale de normalisation) est une fédération

mondiale d’organismes nationaux de normalisation (comités membres de

I’ISO). L’élaboration des Normes internationales est en général confiée aux

comités techniques de I’ISO. Chaque comité membre intéressé par une

étude a le droit de faire partie du comité technique créé à cet effet. Les

organisations internationales, gouvernementales et non gouvernementales,

en liaison avec I’ISO participent également aux travaux. L’ISO collabore

étroitement avec la Commission électrotechnique internationale (CEI) en

ce qui concerne la normalisation électrotechnique.

Les projets de Normes internationales adoptés par les comités techniques

sont soumis aux comités membres pour vote. Leur publication comme

Normes internationales requiert l’approbation de 75 % au moins des

comités membres votants.

La norme internationale ISO 7628-2 a été élaborée par le comité technique

ISOTTC 22, Véhicules routiers, sous-comité SC 2, Systèmes et

équipements de freinage.

Cette première édition annule et remplace I’ISO/TR 7628-2:1986, dont elle

constitue une révision technique.

L’ISO 7628 comprend les parties suivantes, présentées sous le titre

Tuyauteries thermoplastiques pour dispositifs

général Véhicules routiers -

de freinage pneuma tique:

- Partie 1: Dimensions et marquage

- Partie 2: Conditions de montage sur le véhicule et méthodes d’essai

Les annexes A, B, C et D font partie intégrante de la présente partie de

I’ISO 7628. Les annexes E et F sont données uniquement à titre

d’information.

iv

---------------------- Page: 6 ----------------------

ISO 7628-2: 1998(F)

NORME INTERNATIONALE @ ISO

Véhicules routiers - Tuyauteries thermoplastiques pour

dispositifs de freinage pneumatique -

Partie 2:

Conditions de montage sur le véhicule et méthodes d’essai

1 Domaine d’application

La présente partie de I’ISO 7628 prescrit les exigences minimales que le tube doit satisfaire pour être utilisé dans

les dispositifs de freinage pneumatique, et pour permettre son marquage conformément à I’ISO 7628-l. La

conformité de production est de la responsabilité du fabricant du tube.

Le marquage du tube n’implique pas automatiquement que le tuyau assemblé (c’est-à-dire le tuyau équipé des

raccords) soit approprié pour être utilisé sur véhicule.

II est de la responsabilité du fabricant du tuyau et/ou du constructeur du véhicule de s’assurer que les essais de

l’annexe D, relatifs au tuyau assemblé, sont réalisés avec succès.

Les tubes définis dans la présente partie de I’ISO 7628 appartiennent à l’une des deux catégories possibles:

- tubes pour une utilisation à une pression maximale de service jusqu’à 1 000 kPal);

- tubes pour une utilisation à une pression maximale de service jusqu’à 1 250 kPal);

et à une température d’utilisation comprise entre - 40 “C2) et + 100 “C.

Les exigences pour les tuyaux flexibles spiralés sont prescrites dans I’ISO 7375.

2 Références normatives

Les normes suivantes contiennent des dispositions qui, par suite de la référence qui en est faite, constituent des

dispositions valables pour la présente partie de I’ISO 7628. Au moment de la publication, les éditions indiquées

étaient en vigueur. Toute norme est sujette à révision et les parties prenantes des accords fondés sur la présente

partie de I’ISO 7628 sont invitées à rechercher la possibilité d’appliquer les éditions les plus récentes des normes

indiquées ci-après. Les membres de la CEI et de I’ISO possèdent le registre des Normes internationales en vigueur

à un moment donné.

ISO 179-l : -3), P/as tiques - Détermination des caractéristiques au choc Charpy - Partie 1: Essai de choc non

instrumenté.

l) 1 kPa= IO-* bar

2, La réduction de la limite inférieure de température sera examinée lors d’une future révision de la présente partie de

I’ISO 7628.

Révision de I’ISO 179:1993)

3, À publier. (

---------------------- Page: 7 ----------------------

OISO n

ISO 7628-2: 1998(F)

Dé termina tion de l’indice de viscosité.

ISO 307:I 994, Plastiques - Polyamides -

Détermination des propriétés en traction - Partie 2: Conditions d’essai des

ISO 527-2:1993, Plastiques -

plastiques pour moulage et extrusion.

Détermination de l’indice de fluidité à chaud des thermoplastiques, en masse (MFR)

ISO 1133:1997, Plastiques -

et en volume (MVR).

Méthodes pour déterminer la masse volumique et la densité relative des plastiques

ISO 1183:1987, Plastiques -

non alvéolaires.

ISO 1874-l : 1992, Plastiques - Matériaux polyamides (PA) pour moulage et extrusion - Partie 1: Désignation.

Matériaux polyamides (PA) pour moulage et extrusion - Partie 2: Préparation des

ISO 1874-2: 1995, Plastiques -

éprouvettes et détermination des propriétés.

- Détermination du point d’éclair - Méthode Pensky-Martens en

ISO 2719: 1988, Produits pétroliers et lubrifiants

vase clos.

- Détermination du point d’aniline et du point

ISO 2977:1997, Produits pétroliers et solvants hydrocarbonés

d’aniline en mélange.

- Liquides opaques et transparents - Détermination de la viscosité

ISO 3104:1994, Produits pétroliers

cinématique et calcul de la viscosité dynamique.

Détermination du comportement à la fusion (température de fusion ou plage de

ISO 3146:1985, Plastiques -

température de fusion) des polymères semi-cris tallins.

ISO 3795:1989, Véhicules routiers et tracteurs et matériels agricoles et forestiers - Détermination des

caractéristiques de combustion des matériaux intérieurs.

- Détermination de la perméabilité au gaz.

ISO 4080:1991, Tuyaux et flexibles en caoutchouc et en plastique

ISO 4892.2:1994, Plastiques - Méthodes d’exposition à des sources lumineuses de laboratoire - Partie 2:

Sources à arc au xénon.

ISO 4892-4: 1994, Plastiques - Méthodes d’exposition à des sources lumineuses de laboratoire - Partie 4:

Lampes à arc au carbone.

Détermination des matières extractibles par des solvants organiques (Méthodes

ISO 6427:1992, Plastiques -

conventionnelles).

Tuyauteries thermoplas tiques pour dispositifs de freinage pneuma tique -

ISO 7628-l :1998, Véhicules routiers -

Partie 1: Dimensions et marquage.

ISO 1491 O-l :1997, Plastiques - Élastomères thermoplas tiques à base de polyes ter/es ter et polyé ther/es ter, pour

- Partie 1: Système de désignation et base de spécification.

moulage et extruction

ISO 1491 O-2:1 997, Plastiques - Élastomères thermoplas tiques à base de polyester/ester et polyéther/es ter, pour

montage et extrusion - Partie 2: Préparation des éprouvettes et détermination des propriétés.

3 Définitions

Pour les besoins de la présente partie de I’ISO 7628, les définitions suivantes s’appliquent.

3.1 tuyau

tube coupé à une longueur appropriée

3.2 tuyau assemblé

tuyau équipé des raccords appropriés

2

---------------------- Page: 8 ----------------------

@ ISO

ISO 7628-2: 1998(F)

4 Matériaux

Les tubes thermoplastiques doivent être extrudés à partir d’un matériau 100 % vierge (pas rebroyé). Dans le cas de

tubes renforcés, les utilisateurs doivent s’assurer que la tresse convient à l’application. La liste exhaustive des

essais à réaliser sur le tube, selon le matériau du tuyau, est donnée dans l’article 6.

5 Conditions de montage sur le véhicule

5.1 Utilisation de tuyaux assemblés sur le véhicule

Le choix de raccords appropriés doit être approuvé par le constructeur de véhicule.

Afin de permettre son montage sur le véhicule, le tuyau assemblé doit avoir subi les essais selon l’annexe D.

5.2 Précautions de montage

Lors du montage sur le véhicule, toutes dispositions doivent être prises pour éviter les frottements, I’abrasion,

l’écrasement ou tout autre dommage mécanique afin de réduire les causes de fatigue et pour éviter une flèche

excessive.

6 Liste des essais selon le matériau du tuyau

La liste des essais appropriés à réaliser sur le tube, selon le matériau du tuyau, est donnée dans le tableau 1. Un

> signifie que l’essai doit s’appliquer au matériau correspondant. Pour les autres matériaux, tous les essais du

tableau 1 (y compris les essais complémentaires qui seront définis par I’lSO/TC 22/SC 2) doivent être effectués

avec succès avant le marquage du tuyau.

Tableau 1 - Liste des essais

Essai Paragraphe Autre Taille des tuyaux

Type

PAII’) matériau à essayer

Aspect de surface 7.1 X X Chaque

Éclatement à 23 “C 7.2 X X Chaque

Éclatement à 100 “C 7.2 X X Chaque

X

Déformation sous pression 7.3 Chaque

Résistance au choc à froid 7.4 X X X X Chaque

Résistance au choc après 7.5 X X X X Chaque

vieillissement à chaud

Absorption d’humidité 7.6 X Une, au choix

X X X

Flexibilité à basse température 7.7 X Chaque

+

Flexibilité à haute température 7.8 X X X X Chaque

I

X X Chaque

Fissuration sous contrainte 7.9

I

Résistance à I’éthanol 7.10 X X Chaque

l I

l

7.11 X Chaque

Résistance à l’acide de batterie

~ I

Résistance à I’huile 7.12 X 6mmxl mm

ou échantillon

en bande

X X 12 mm x 1,5 mm

Vitesse de combustion 7.13

Conditions atmosphériques artificielles 7.14 X X 12 mm x 1,5 mm

X

Autres essais*)

‘1 Les types PA1 1, PA12 et TEEE sont définis dans l’annexe A.

*) Les autres essais, y compris un essai de fatigue, seront définis par I’ISO/TC 22/SC 2 lors de la demande pour un

nouveau matériau de tube.

3

---------------------- Page: 9 ----------------------

ISO 7628-2:1998( F) aso *

7 Procédure d’essai et exigences

Pour les besoins des essais, les échantillons de tuyau doivent être âgés d’au moins deux semaines (336 h). Sauf

spécifications contraires, les essais sont effectués à une température ambiante de (23 + 2) “C, avec une humidité

relative allant de 45 % à 75 %, sans pression. Lors d’une mise en application de la présente partie de I’ISO 7628,

tous les essais d’éclatement doivent être effectués en utilisant le même type de raccord.

7.1 Qualité et aspect de surface

Les tuyaux ne doivent comporter ni défaut de fabrication, ni bulles, ni crevasses de surface, ni défauts

d’homogénéité pouvant affecter les caractéristiques d’emploi. Les éléments d’addition doivent être répartis d’une

façon homogène dans la masse du matériau.

7.2 Essai d’éclatement

Pour chaque température, l’essai d’éclatement doit être effectué sur cinq échantillons équipés de leurs raccords. La

longueur des échantillons entre les raccords doit être d’environ 150 mm.

7.2.1 Mode opératoire

Le mode opératoire comprend les étapes décrites en 7.2.1 .l et 7.2.1.2.

7.2.1 .l Éclatement à 23 OC

Faire tremper les tuyaux assemblés pendant 10 min à 15 min dans de l’eau à 23 “C.

Avant l’essai, maintenir les tuyaux assemblés à 23 “C, avec une humidité relative de (50 t 5) %, pendant

a) 1 h au moins, pour les tubes dont l’épaisseur nominale e est : 0,5 mm 5 e 2 1 mm;

b) 2 h au moins, pour les tubes dont l’épaisseur nominale e est : 1,25 mm 5 e < 2,5 mm.

Mettre les échantillons sous pression hydrostatique, à vitesse constante, à l’aide d’une pompe ou d’un

accumulateur hydraulique équipé(e) d’un manomètre étalonné.

La montée en pression est effectuée de manière à faire éclater le tuyau après 15 s à 60 s à compter de l’application

de la pression.

La pression d’éclatement à 23 “C est la pression maximale atteinte au cours de l’essai.

7.2.1.2 Éclatement à 100 OC

L’essai doit être effectué avec un fluide inerte de mise en pression interne et de l’air à l’extérieur.

Placer les tuyaux assemblés dans une étuve à (100 k 2) OC pour les conditionner pendant 1 h.

Mettre les échantillons sous pression, à vitesse constante, à l’aide d’une pompe ou d’un accumulateur équipé(e)

d’un manomètre étalonné.

montée en pression est effectuée de

La manière à faire éclater le tuyau après15sà60sà compter de l’application

de la pression.

La pression d’éclatement à 100 “C est la pression maximale atteinte au cours de l’essai.

7.2.2 Exigences d’essai

Le critère d’éclatement est l’éclatement du tuyau lui-même.

---------------------- Page: 10 ----------------------

@ ISO

ISO 7628-2: 1998(F)

7.2.2.1 Exigences à 23 “C

La pression d’éclatement à 23 OC de chacun des cinq échantillons doit être supérieure à

4 MPa (40 bar) pour les tuyaux de 1 MPa (10 bar);

5 MPa (50 bar) pour les tuyaux de 1,25 MPa (12,5 bar).

7.2.2.2 Exigences à 100 “C

La pression d’éclatement à 100 “C de chacun des cinq échantillons doit être supérieure à

2,5 MPa (25 bar) pour les tuyaux de 1 MPa (10 bar);

3,13 MPa (31,3 bar) pour les tuyaux de 1,25 MPa (12,5 bar).

7.3 Déformation sous pression

L’essai de déformation sous pression doit être effectué sur trois échantillons de tuyaux assemblés. La longueur du

tuyau entre les raccords doit être d’environ 300 mm.

Conditionner les échantillons pendant 24 h à 23 OC.

Tracer un re #père à environ 50 mm de chacun raccords, puis mesurer le diamètre extérieur initial et la longueur

initiale

entre les repères.

Fixer une extrémité de chaque échantillon.

Maintenir les échantillons pendant 1 h à (100 $- 2) “C et, pendant les cinq dernières minutes, les soumettre à une

pression égale à 125 % de la pression de service. La pression doit être augmentée progressivement de manière à

atteindre la valeur spécifiée après 30 s à 60 s.

Une heure après retour à une température stabilisée de 23 OC, vérifier que

a) la longueur entre les repères n’a pas varié de plus de 3 % par rapport à la longueur initiale mesurée;

le diamètre extérieur n’a pas varié de plus de 10 % par rapport à la moyenne du diamètre mesuré initialement.

b)

7.4 Essai de résistance au choc à froid

7.4.1 Mode opératoire

Cet essai doit être effectué sur cinq échantillons de tuyau d’au moins 150 mm de longueur avec un appareillage

d’essai conforme à l’annexe C.

Conditionner les échantillons pendant 2 h à (- 40 A 2) OC.

Dans les 5 s qui suivent leur retrait de l’armoire frigorifique, soumettre les échantillons à l’essai de choc à froid à

23 “C.

7.4.2 Exigences d’essai

Les cinq échantillons de tuyau ne doivent présenter ni fissure, ni rupture.

Les échantillons qui ne sont que déformés sont considérés comme ayant satisfait à l’essai.

.

Si un seul écha ntillon prése nte des fissures ou des ruptures dix autres écha ntillons doivent être es sayés. Si plus

7

d’un s ur ces dix présente un défaut, le tuyau est considéré CO 1 n’ayant pas satisfa it à I’ess ai.

---------------------- Page: 11 ----------------------

OIS0 *

ISO 7628-2: 1998(F)

7.5 Essai de résistance au choc après vieillissement à chaud

L’essai de résistance au choc doit être effectué sur trois échantillons de tuyau d’environ 150 mm de longueur avec

un appareillage d’essai conforme à l’annexe C.

Placer les échantillons pendant 72 h dans une étuve à circulation d’air dont la température est de (150 * 2) “C, puis

les laisser refroidir à 23 “C pendant 4 h.

Ensuite, soumettre a cette température chaque échantillon à un essai de résistance au choc.

Les échantillons ne doivent présenter ni fissure, ni rupture.

7.6 Absorption de l’humidité

Cet essai doit être effectué sur trois échantillons de tuyau d’environ 40 mm de longueur.

Placer les échantillons pendant 24 h dans une étuve à circulation d’air dont la température est de (100 1: 2) “C, puis

les retirer de l’étuve, les peser immédiatement et les exposer pendant 100 h à une humidité relative de 100 % et

une température de 23 OC.

Au bout de 5 min, essuyer les tuyaux pour ôter la buée à l’intérieur et à l’extérieur et les peser à nouveau.

L’absorption d’humidité doit être mesurée (par variation de masse).

NOTE - 2 selon le matériau.

L’exigence réelle sera déterminée par I’ISO/TC 22/SC

7.7 Essai de flexibilité à basse température

Cet essai doit être effectué sur trois échantillons de tuyau ou tuyau assemblé droits d’au moins 300 mm de

longueur.

Conditionner les échantillons pendant 2 h dans une chambre froide à (- 40 k 2) “C. Y placer également un mandrin

métallique ayant un diamètre égal à dix fois le diamètre extérieur du tube. Après ce conditionnement et dans les

60 s qui suivent, enrouler les échantillons sur le mandrin suivant un arc de cercle minimal de 180”.

Les échanti Ilons ne doivent présenter aucun dommage apparent (par exemple fissures, craquelures, formation de

croq ues).

Après retour en 4 h à une température ambiante de 23 OC, soumettre successivement chaque échantillon à l’essai

d’éclatement à 23 “C décrit en 7.2.1 .l. La longueur nécessaire pour l’essai d’éclatement doit être prélevée dans la

zone qui a été enroulée.

7.8 Essai de flexibilité à haute température

Cet essai doit être effectué sur trois échantillons de tuyau ou tuyau assemblé d’au moins 300 mm de longueur.

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°7 sur un mandrin métallique ayant un diamètre

égal à dix fois le diamètre extérieur du tuyau.

Placer l’échantillon sur le mandrin pendant 70 h dans une étuve à circulation d’air dont la température est de

(100 * 2) “C.

Après retour en 4 h des échantillons sur le mandrin à une température ambiante de 23 OC, dérouler chaque

échantillon, puis l’enrouler à nouveau sur le mandrin suivant un arc de cercle de 180’ dans le sens opposé.

Les échantillons ne doivent présenter aucun dommage apparent (par exemple fissures, craquelures, formation de

croques).

Soumettre chaque échantillon à l’essai d’éclatement à 23 OC décrit en 7.2.1 .l. La longueur nécessaire pour l’essai

d’éclatement doit être prélevée dans la zone qui a été réenroulée.

6

---------------------- Page: 12 ----------------------

@ ISO

ISO 7628-2: 1998(F)

7.9 Essai de fissuration sous contrainte

Cet essai doit être effectué sur six échantillons de tuyau assemblé.

Les tuyaux assemblés doivent être enroulés selon la figure 1 l

A (Option 1) A (Option 2)

----- --------

r -7 1

I

i

11 D,

IlrcD,

=-+4 0,

4

2

où

est la longueur du tuyau en dehors de la zone de contact tuyabaccord;

‘1

est la distance entre le tuyau et la surface de la solution;

'2

0, est le diamètre extérieur du tuyau.

Légende

1 Niveau de la solution

Figure 1

---------------------- Page: 13 ----------------------

OISO ’

ISO 7628-2: 1998(F)

7.9.1 Principe de l’essai

Les échantillons de tuyau assemblé doivent être exposés pendant un certain laps de temps à un fort taux

d’humidité a 60 OC, avec de courtes immersions intermittentes dans une solution corrosive à température ambiante.

7.9.2 Composition de la solution

La composition de la solution est la suivante:

50 % d’eau;

50 % d’un mélange de

30 % de chlorure de cuivre,

20 % de chlorure de sodium,

20 % de chlorure de potassium,

30 % de chlorure de zinc.

7.9.3 Mode opératoire

7.9.3.1 Immerger les échantillons pendant (5 + 0,5) min dans le bain à température ambiante (en évitant le contact

entre les raccords et la solution, voir figure 1). Placer les échantillons de tuyau assemblé dans une enceinte à 60 “C

avec un taux d’humidité relative supérieur à 85 % mais en évitant la condensation sur le tuyau.

Répéter cette immersion avec un intervalle de 24 h entre chaque immersion encore sept fois. Un des intervalles

peut être de 72 h. Arrêter l’essai 24 h après la huitième immersion. Examiner les tuyaux pour regarder les fissures

et les craquelures.

7.9.3.2 Réaliser un essai d’éclatement à 23 “C conformément à 7.2.1 .l .

7.9.4 Exigences

À la fin de l’étape 7.9.3.1 7 les échantillons ne doivent présenter ni fissure, ni craquelure.

Après l’étape 7.9.3.2, les exigences de 7.2.2.1 doivent être satisfaites, et la pression d’éclatement doit être

supérieure à 80 % de la valeur mesurée initialement à 23 “C sur des échantillons provenant du même lot.

7.10 Résistance à I’éthanol

Cet essai doit être effectué sur trois échantillons de tuyau d’au moins 300 mm de longueur.

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°, sur un mandrin ayant un diamètre égal à dix

fois le diamètre extérieur du tuyau.

Immerger le tuyau encore enroulé autour du mandrin pendant 200 h dans de I’éthanol à 95 %, à une température

ambiante de 23 “C.

Retirer les échantillons du liquide d’essai et les redresser.

Les tuyaux ne doivent présenter aucune fissure.

7.11 Résistance à l’acide de batterie

Cet essai doit être effectué sur trois échantillons de tuyau d’au moins 300 mm de longueur scellés à chaque

extrémité.

Peser les échantillons et mesurer leur longueur ainsi que leurs diamètres intérieur et extérieur.

8

---------------------- Page: 14 ----------------------

@ ISO

ISO 7628-2: 1998(F)

Enrouler chaque échantillon, suivant un arc de cercle minimal de 180°7 sur un rayon de courbure égal à cinq fois le

diamètre extérieur du tuyau et le fixer.

Immerger les échantillons enroulés pendant 70 h dans de l’acide sulfurique dilué, de masse volumique égale à

1,275 g/cm3, à une température ambiante de 23 OC.

Retirer les échantillons du liquide d’essai, les rincer et les essuyer soigneusement.

Peser et mesurer à nouveau les échantillons.

Aucune dimension ne doit varier de plus de * 2 %.

La variation de masse ne doit pas dépasser 2 %.

Les tuyaux ne doivent présenter aucune fissure.

Fixer ensuite les raccords sur l’échantillon de tuyau et effectuer l’essai de traction (voir annexe D). Les échantillons

doivent supporter au moins 80 % de la force de traction minimale appliquée indiquée dans le tableau D.2.

7.12 Résistance à I’huile

Cet essai doit être effectué sur trois échantillons de tuyau de 6 mm x 1 mm ou trois échantillons en bande de

25 mm de largeur, 1 mm d’épaisseur et d’environ 40 mm de longueur.

Déterminer le volume initial par la méthode du déplacement d’eau conforme à I’ISO 1183, en pesant à 1 mg près.

La température de l’eau doit être de 23 “C.

Sécher l’échantillon et l’immerger dans de I’huile présentant les caractéristiques physiques suivantes:

- point d’aniline: (69,5 k 1) OC, mesuré conformément à I’ISO 2977;

- viscosité cinématique: (32 * 2) x 10-G m*/s à 37,8 “C, déterminée conformément à I’ISO 3104;

- point d’éclair minimal: 165 “C, mesuré conformément à I’ISO 2719.

Les additifs de I’huile doivent être chimiquement inertes vis-à-vis du matériau thermoplastique.

Placer le récipient pendant 70 h dans une étuve à (70 t 2) OC. À l’issue de la période d’immersion, laisser refroidir

l’échantillon dans le liquide d’essai à température ambiante, puis essuyer toute trace du liquide à l’extérieur et à

l’intérieur du tuyau.

Déterminer le volume final par la même méthode qu’avant immersion.

La moyenne de la variation de volume ne doit pas dépasser 5 %.

7.13 Vitesse de combustion

Cet essai doit être effectué sur cinq échantillons de tuyau d’environ 350 mm de longueur en suivant le mode

opératoire prescrit dans I’ISO 3795, en remplaçant les bandes par des échantillons de tuyau de 12 mm x 1,5 mm.

La vitesse de combustion pour chaque échantillon doit être inférieure à 100 mm/min.

7.14 Essai en conditions atmosphériques artificielles

Utiliser une source de rayons ayant un spectre reproductible et une puissance constante, comme prescrit dans

I’ISO 4892-2. Le dispositif d’essai conseillé est une armoire d’essai à arc au xénon. D’autres armoires utilisant

d’autres types de sources lumineuses, par exemple un arc au carbone sont acceptables sous réserve d’un accord

entre le fabricant du tuyau et l’utilisateur final.

Placer trois échantillons d’une taille de tuyau (12 mm x 1,5 mm) d’environ 150 mm de longueur en face de la lampe,

en s’assurant de l’immobilité des échantillons au cours de l’essai.

---------------------- Page: 15 ----------------------

OISO ’

ISO 7628-2: 1998(F)

Exposer les échantillons aux rayons, conformément à la méthode A de I’ISO 4892-2 ou à I’ISO 4892-4, avec un

éclairement énergétique de 550 W/m*, pendant

a) 750 h, à (55 k 3) OC, avec une lampe à arc au xénon, ou

b) 400 h, à (65 k 3) OC, avec une lampe à arc au carbone.

L’essai doit être effectué avec des cycles de pulvérisation d’eau (18 rt 0,5) min de pulvérisation et intervalle à sec de

(102 + 0,s) min, à une humidité relative de (65 * 5) % pour l’intervalle à sec.

Retirer les échantillons de l’armoire et les assembler avec les raccords. Soumettre les échantillons à un essai

d’éclatement a 23 OC conformément à 7.2.1 .l. Tous les échantillons doivent supporter 4 MPa (40 bar) pour les

tuyaux

...

Questions, Comments and Discussion

Ask us and Technical Secretary will try to provide an answer. You can facilitate discussion about the standard in here.